- •Введение

- •1.2. Производство питьевого молока. Молоко коровье пастеризованное

- •2. Обзор конструкций – аналогов проектируемой машины.

- •2.1 Сущность обработки продуктов в гомогенизаторах и механизм гомогенизации

- •2.2 Особенности работы и основные характеристики гомогенизаторов

- •2.3 Конструкции гомогенизаторов

- •3. Описане назначение, устройства и принципа действия проектируемой машины

- •Esl milk homogenization process

- •Homogenizers’ features

- •4. Рекомендации по эффективной эксплуатации гомогенизаторов.

- •7.2 Проверочный расчет

2.3 Конструкции гомогенизаторов

Для оснащения заводов и цехов плавленых сыров отечественной машиностроительной промышленностью начат серийный выпуск специализированных гомогенизаторов А1- ОГС (рисунок 2.3) для высоковязких продуктов, предназначенных для обработки расплавленной и не потерявшей текучести сырной массы с температурой 70-90°С при изготовлении плавленых сыров «Янтарь» и «Дружба», а также сливочных сыров. Гомогенизация этих продуктов необходима для улучшения консистенции, придания массе однородности и повышения вкусовых качеств.

До гомогенизации сырная масса имеет грубо зернистую структуру с большим количеством микропустот и грубой жировой эмульсией (диаметр жировых шариков до 20 мим). При обработке на гомогенизаторе расплавленной сырной массы под давлением 20 МПа достигается тонкая, однородная структура сыров с мелкими включениями жира. Плавленые сыры приобретают пластичную консистенцию, значительно уменьшается количество микро- пустот, диаметр жировых шариков уменьшается до 1—2 мкм с равномерным распределением их по всему объему продукта.

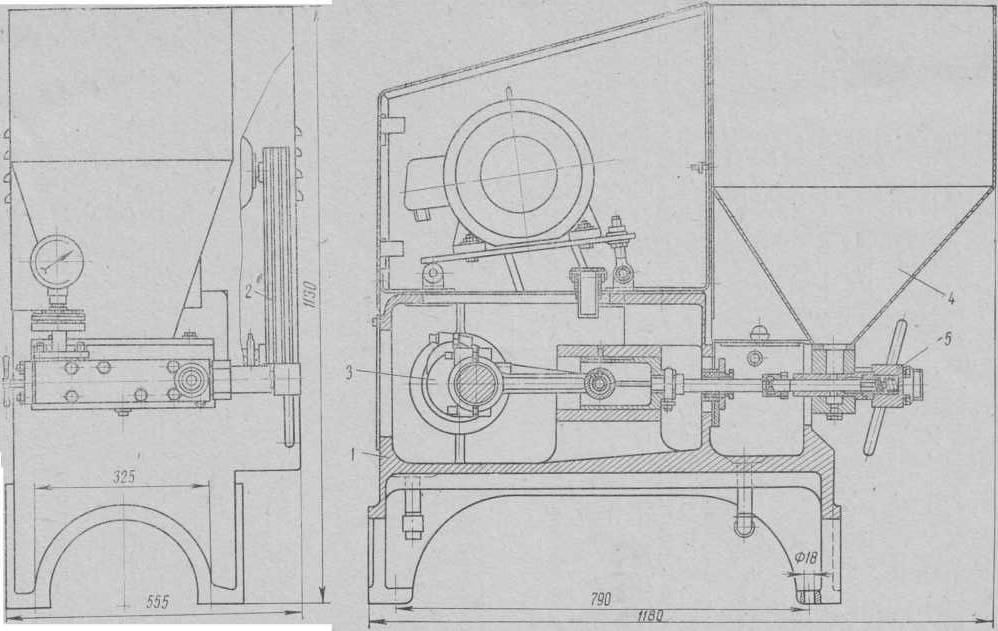

Рисунок 2.3 Гомогенизатор А1-ОГС:

1 - станина; 2 — привод; 3 — кривошипно-шатунный механизм; 4 — бункер; 5 — плунжерный блок

Гомогенизатор А1-ОГС для высоковязких молочных продуктов конструктивно выполнен на основе горизонтального трехплунжерного насоса высокого давления, на нагнетательной стороне которого монтируется гомогенизирующая головка. Для этого типа машин применяется гомогенизирующая головка одноступенчатого действия.

Основу машины А1-ОГС составляет чугунная литая станина, на которой монтируют привод, кривошипно-шатунный механизм, плунжерный блок с гомогенизирующей головкой, манометрическое устройство.

Станина выполнена в виде закрытой емкости — картера для масла с двумя отверстиями в боковинах под подшипники качения коленчатого вала кривошипно-шатунного механизма и тремя направляющими ползунов с осями, перпендикулярными к ним. На станине имеются места для крепления привода и плунжерного блока, а также углубление для подачи продукта с площадкой для загрузочного бункера.

Привод гомогенизатора осуществляется от электродвигателя, расположенного горизонтально на поворотной плите сверху станины. От электродвигателя движение к коленчатому валу передается клиноременной и цепной передачами посредством промежуточной оси, на которой укреплен шкив и звездочка, вращающиеся на двух радиальных шарикоподшипниках. Натяжение клиновых ремней первой быстроходной ступени передачи производится перемещением с помощью винта одного конца поворотной плиты, а цепи— перемещением промежуточной оси.

Кривошипно-шатунный механизм преобразует вращательное движение коленчатого вала в возвратно-поступательное движение плунжеров и состоит из коленчатого вала, трех шатунов и ползунов, к которым крепят плунжеры. Кривошипные головки шатунов выполнены разъемными для соединения с коленчатым валом и укладки бронзовых вкладышей. Чтобы обеспечить нормальный зазор между вкладышем и шейкой вала, в разъеме шатунов установлены компенсирующие прокладки. В неразъемные головки шатунов запрессованы втулки. В целях компенсации возможных перекосов ползун и плунжер соединены самоустанавливающимися шарнирами.

Плунжерный блок гомогенизатора для высоковязких продуктов имеет конструктивные отличия от плунжерных блоков машин для обработки молока: отсутствуют всасывающие клапаны и уплотнения, в рабочие камеры плунжерного блока продукт подают через специальные полые цилиндрические стаканы с отверстиями в их стенках. Уплотнение плунжеров учитывает малую текучесть расплавленной сырной массы и достигается путем точного изготовления с небольшими допусками сопряженных поверхностей плунжеров и отверстий стаканов.

Гомогенизирующая головка установлена на плунжерном блоке и включает в себя гомогенизирующий клапан с седлом и нажимную гайку, выполненную в виде штурвала с пружиной. В отличие от гомогенизирующих клапанов для молока, в целях лучшей обработки массы плавленых сыров и уменьшения сопротивления ее движению, рабочая притертая поверхность клапана увеличена в несколько раз, и угол конуса ее составляет 30°.

Манометрическое устройство состоит из манометра с мембранным разделителем и фланца, в котором заключена дросселирующая игла для сглаживания пульсации путем перекрытия отверстия, подводящего продукт к мембране разделителя.

Верхняя часть гомогенизатора, включающая привод, клиноременная и цепная передачи закрыты кожухом. Шейки коленчатого вала, пальцы и подшипники смазывают разбрызгиванием масла в картере машины. Плунжеры охлаждают водопроводной водой.

Гомогенизатор для высоковязких молочных жидкостей работает следующим образом. Сырную массу загружают вручную или подают насосом при 70—90° С в загрузочный бункер емкостью около 100 л. Затем масса поступает самотеком в углубление со стаканами плунжеров. Через четыре отверстия в стенках стаканов при всасывающем ходе плунжеров, которые работают поочередно, так как шейки коленчатого вала смещены на 180°, масса засасывается в рабочие камеры стаканов. При нагнетательном ходе плунжеров они перекрывают входные отверстия в стенках стаканов и проталкивают массу через нагнетательные клапаны в коллектор плунжерного блока. Продукт по мере поступления проходит в зазор между клапаном и седлом, гомогенизируется и выходит из гомогенизатора. Величина зазора, а также давление гомогенизации поддерживаются вращением рукоятки нажимной гайки, которая передает усилие на клапан через пружину.

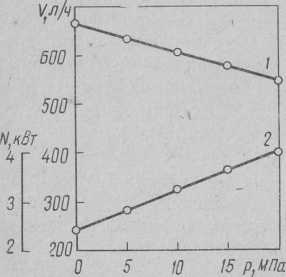

При работе гомогенизатора А1-ОГС выявлено, что производительность машины в зависимости от давления изменяется (рисунок 2.4) от 520 до 600 кг/ч. По мере возрастания давления расход мощности увеличивался с 2,2 до 4 кВт. Оптимальный расход воды на охлаждение плунжеров составляет 130 л/ч.

Гомогенизатор устанавливают на полу без фундамента. При этом проверяют его горизонтальность в продольном и поперечном направлениях. К его выходному патрубку на гомогенизирующей головке монтируют трубопроводы для отвода сырной массы и охлаждения плунжеров от водопроводной сети, а также отвод охлаждающей воды. В целях предотвращения попадания крупных механических частиц при ручной загрузке в плунжерный блок и гомогенизирующую головку, способных повредить их, желательно предусмотреть на линии загрузки фильтр с ячейками 2—3 мм.

Рисунок 2.4. Основные характеристики гомогенизатора А1-ОГС: 1— производительность; 2 — расход мощности.

Пуск машины возможен только после подачи охлаждающей воды на плунжеры и при отпущенной до отказа нажимной гайке рукоятки гомогенизирующей головки, т. е. при полном снятии давления в плунжерном блоке. После того как машина начала работать без давления и дает полную производительность, необходимо вращением рукоятки гомогенизирующей головки довести давление до требуемого.

Во время работы гомогенизатора уровень гомогенизируемого продукта должен поддерживаться примерно постоянным. Нельзя допускать опорожнения бункера во время работы. В противном случае падает давление и во время последующего наполнения возникают гидравлические удары, которые могут привести к поломке машины, выходу из строя манометра или мембраны разделителя. По окончании работы необходимо сбросить полностью давление, а затем остановить машину.

Техническая характеристика гомогенизатора А1-ОГС

Гомогенизатор К5-ОГА-1,2 предназначен для гомогенизации молока и жидких молочных продуктов при давлении до 20 МПа. Машина может обрабатывать продукты повышенной вязкости (сливки, ,смеси мороженого). При этом она обеспечивает паспортную производительность и рабочее давление с необходимым эффектом гомогенизации при температуре продуктов 60-80°С.

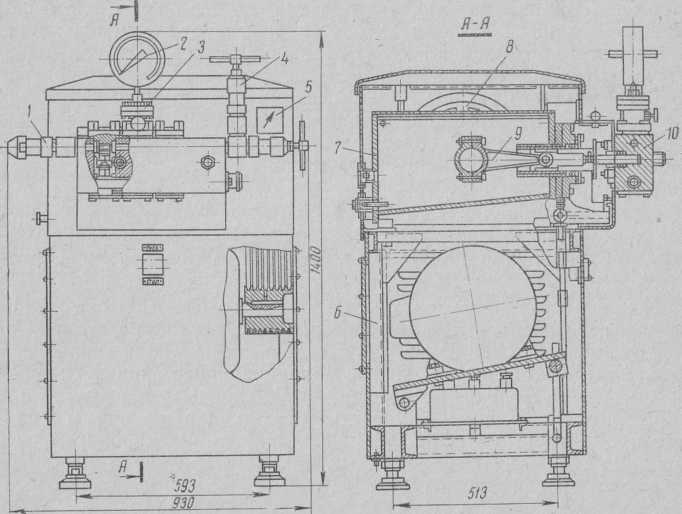

Гомогенизатор К5-ОГА-1,2 (рисунок 2.5) состоит из станины, корпуса, привода с клиноременной передачей, кривошипно-шатунного механизма, обеспечивающего работу трех плунжеров, плунжерного блока, двухступенчатой гомогенизирующей головки, манометрического устройства, предохранительного клапана.

Контроль за работой гомогенизатора осуществляется манометром и амперметром. Станина представляет собой сварную конструкцию, рама которой выполнена из швеллеров и облицована листовой сталью. В станине размещен электродвигатель машины. Электродвигатель установлен на поворотной плите, которую одной стороной крепят осями к станине, а другой — натяжным винтом. Плиту можно поворачивать винтом относительно осей, осуществляя натяжение ремней клиноременной передачи привода.

Рисунок 2.5 Гомогенизатор К5-ОГАг1,2:

1 — предохранительный клапан; 2 — манометр; 3 — манометрическое устройство; 4 — гомогенизирующая головка; 5 — амперметр; 6 — станина; 7 — корпус; 8 — привод; 9 — кривошипно-шатунный механизм; 10 — плунжерный блок.

Внутри станины помещены коробка для подвода электроэнергии к гомогенизатору, патрубок подвода охлаждающей воды и патрубок отвода воды.

Станина опирается на регулируемые по высоте четыре ножки с подкладками. Со стороны обслуживания гомогенизатора на ней расположены кнопки пуска и остановки машины. Сверху станины укреплен болтовым соединением корпус машины.

Корпус гомогенизатора выполнен в виде резервуара, в боковинах которого изготовлены отверстия для крепления в них стаканов под подшипники качения коленчатого вала кривошипно-шатунного механизма. В передней стенке корпуса размещено окно для входа в него направляющих стаканов под ползуны кривошипно-шатунного механизма. Сверху корпус закрыт крышкой, которая опирается на его стенки и для исключения излишней вибрации и шума крепится к стенкам корпуса. В задней стенке корпуса имеются Отверстия для подсоединения патрубка с пробкой слива смазочного масла и размещения указателя уровня масла.

Уровень масла в корпусе должен находиться на такой высоте, чтобы кривошипно-шатунный, механизм своей большой головкой мог доставать его при вращении коленчатого вала и разбрызгивать в направлении ползунной группы. Дно корпуса выполнено с некоторым наклоном в сторону сливной пробки.

Корпус гомогенизатора облицован листовой сталью, которая монтируется специальными стойками на некотором расстоянии от стенок корпуса. Облицовка закрывает ведомый шкив привода и придает гомогенизатору вместе с облицованной станиной внешний вид и форму машины, отвечающей требованиям промышленной санитарии и эстетики. Для удобства обслуживания машины с кривошипно-шатунным механизмом на облицовке корпуса имеется свободно лежащая съемная крышка, а маслосливная пробка и указатель уровня масла выведены сзади на ее наружную поверхность.

На передней поверхности облицовки установлен амперметр для контроля нагрузок на электродвигатель гомогенизатора при различных давлениях гомогенизации. В передней части гомогенизатора облицовка образует между корпусом и плунжерным блоком желоб для сбора воды, разбрызгиваемой на плунжере для их охлаждения. Для визуального контроля подачи охлаждаемой воды сверху желоба расположена прозрачная пластмассовая крышка.

Привод гомогенизатора осуществляется от электродвигателя. Движение от шкива электродвигателя диаметром 140 мм передается посредством семи клиновых ремней типа «Б» на шкив кривошипно-шатунного механизма диаметром 400 мм.

Кривошипно-шатунный механизм преобразует вращательное движение, переданное клиноременной передачей от электродвигателя, в возвратно-поступательное движение плунжеров, совершающих 338 ходов в минуту. На коленчатом валу кривошипно-шатунного механизма укреплены ведомый шкив и шатуны. Эксцентриситет кривошипов коленчатого вала гомогенизатора К5-ОГА-1,2 равен 20 мм. Вал вращается в конических упорных подшипниках, наружные кольца которых поджимаются крышками.

В целях предотвращения попадания охлаждающей воды внутрь корпуса и создания жесткого соединения ползун — плунжер, оно выполнено без промежуточного штока. Это исключает возможность отклонения плунжера от оси из-за малой длины его. Плунжер крепится непосредственно к ползуну хвостовиком, имеющим специальную кольцевую выточку, в которую входит стопорный винт. Такое соединение обеспечивает сносность ползуна и плунжера, а вместе с тем улучшает условия работы плунжера в манжетных уплотнениях, предотвращая их односторонний износ. Кроме того, ползун выполнен удлиненным, и передняя часть его выходит за пределы бронзовой гильзы, которая выполняет роль направляющей ползуна, и уплотнений последнего. Такое конструктивное решение ползуна кривошипно-шатунного механизма позволяет ликвидировать существовавший в машинах раннего производства компрессионный эффект, возникавший при возвратно-поступательном движении ползуна в закрытой направляющей гильзе. При этом во время всасывающего хода из-за некоторого разрежения при износе уплотнений в закрытый объем подсасывалась охлаждающая вода.

Изготовление ползуна полым облегчает его конструкцию, а увеличение длины снижает удельные нагрузки на направляющую гильзу и способствует его меньшему износу.

В целях исключения попаданий воды, разбрызгиваемой для охлаждения плунжеров, внутрь корпуса, где помещается смазочное масло, спереди ползуна крепится отбойное кольцо, а поверхность скольжения его уплотняется с помощью манжет и нажимной крышки. Плунжеры кривошипно-шатунного механизма имеют диаметр 28 мм и охлаждаются водопроводной водой, которая подводится к ним трубкой с тремя отверстиями против каждого из плунжеров.

Сравнительно небольшие нагрузки на кривошипно-шатунный механизм при работе со стороны плунжера ввиду небольшого его диаметра обеспечивают нормальную работу машины без централизованной системы принудительной смазки. Смазка трущихся пар гомогенизатора К5-ОГЛ-1,2 производится разбрызгиванием смазочного масла в корпусе. При разбрызгивании оно попадает в отверстия в большой и малой головках шатуна, смазывая вкладыши коленчатого вала и втулки малой головки. Смазка гильз направляющих ползунов осуществляется разбрызгиванием масла на трущуюся поверхность при вращении коленчатого вала в их сторону.

Плунжерный блок крепят к корпусу гомогенизатора двумя шпильками и центрируют штифтами. С помощью шпилек к нему присоединены двухступенчатая гомогенизирующая головка, манометрическое устройство, предохранительный клапан.

Продукт подводится к гомогенизатору 'через входной патрубок всасывающего коллектора, внутри которого помещен сетчатый цилиндрический фильтр, а отводится через патрубок на гомогенизирующей головке.

Охлаждающую водопроводную воду для плунжеров и электроэнергию подводят к машине под станину, в пространство между полом и низом станины. Здесь же имеется болт для подсоединения провода заземления к корпусу.

При монтаже гомогенизатора его устанавливают в цехе без крепления к полу. Правильность установления гомогенизатора, влияющая на работу его механизмов я клапанов, проверяют уровнем в продольном и поперечном направлениях.

Техническая характеристика гомогенизатора К5-ОГА-1,2

Гомогенизатор А1-ОГМ-15 предназначен для гомогенизации молока при давлении до 25 МПа и температуре 60—80° С в линиях обработки молока с применением пастеризационно-охладительных установок А1-ОПУ-15.

Высокая производительность и значительная мощность гомогенизатора накладывают на его конструкцию ряд особенностей. По существу гомогенизатор представляет собой установку, в которую входят гомогенизатор, пусковой реостат, шкаф электропуско- вой аппаратуры и центробежный насос.

Ввиду большой мощности электродвигателя реостат необходим для снижения тока при пуске гомогенизатора в работу, а центробежный насос облегчает условия всасывания клапанами пятиплунжерного блока и улучшает их работу при сравнительно больших числах оборотов коленчатого вала.

Гомогенизатор

А1-ОГМ-15 (рисунок 2.6) состоит из станины,

корпуса, кривошипно-шатунного

механизма, привода, плунжерного блока,

двухступенчатой гомогенизирующей

головки, манометрического устройства,

предохранительного клапана, систем

смазки и охлаждения, центробежного

насоса подачи молока и электрооборудования.

Гомогенизатор

А1-ОГМ-15 (рисунок 2.6) состоит из станины,

корпуса, кривошипно-шатунного

механизма, привода, плунжерного блока,

двухступенчатой гомогенизирующей

головки, манометрического устройства,

предохранительного клапана, систем

смазки и охлаждения, центробежного

насоса подачи молока и электрооборудования.

Станина гомогенизатора А1-ОГМ-15 выполнена в виде

сварной конструкции из швеллеров и листовой стали. Из листовой стали изготовлены и различные косынки, и ребра жесткости, позволяющие воспринимать станине большие нагрузки при работе машины. Сварная конструкция станины установлена на плиту, которая несет на себе плиту электродвигателя с устройством для натяжения ремней и имеет шеею опор с резьбой, подкладками и контргайками. Внутри станины помещают электродвигатель с клиноременной передачей, патрубки для подвода и отвода охлаждающей плунжера воды, патрубок с краном для спуска масла.

Корпус машины выполнен сварным в виде резервуара и включает в себя кривошипно-шатунный механизм, направляющие для ползунов кривошипно-шатунного механизма, змеевики системы охлаждения, сетчатый фильтр грубой очистки масла. К нему крепится плунжерный блок.

Стенки корпуса изготовлены из листовой стали и упрочнены ребрами жесткости. На них смонтированы корпуса подшипников коленчатого вала, направляющие ползунов кривошипно-шатунного механизма с бронзовыми гильзами и уплотнениями ползунов, система смазки. Дно корпуса выполнено наклонным для стока смазочного масла при его замене.

Уровень смазочного масла должен быть таким, чтобы его касалась большая головка шатуна и оно разбрызгивалось на детали внутри корпуса. Контроль за уровнем масла осуществляется с помощью показателя уровня.

Конструкция кривошипно-шатунного механизма с пятью плунжерами диаметром 45 мм каждый и коленчатым валом с эксцентриситетом шатунных шеек, равным 35 мм, пятиплунжерного блока, двухступенчатой гомогенизирующей головки, манометрического устройства, предохранительного клапана подобна выполнению этих же узлов на гомогенизаторе К5-ОГА. Плунжеры кривошипно-шатунного механизма выполняются из сталей 4X13, 3X18 с термообработкой, Х18Н9Т с хромированием и полированной рабочей поверхностью твердостью не ниже 50 HRC. Пятиколенный вал кривошипно-шатунного механизма опирается своими коренными шейками на два двухрядных упорных роликоподшипника. Всасывающий коллектор плунжерного блока снабжен сетчатым цилиндрическим фильтром с величиной ячейки до 2 мм, и к нему подведен трубопровод диаметром 75 мм от центробежного насоса 5ОМЦ'25-31 для подачи молока к всасывающим клапанам, производительность которого регулируется краном на нагнетательной стороне насоса. Центробежный насос 50МЦ25-31 должен обеспечивать производительность гомогенизатора и создавать напор не менее 0,15 МПа на входе во всасывающий коллектор плунжерного блока для обеспечения стабильности работы клапанной системы и условий безударной работы клапанов.

Привод гомогенизатора А1-ОГМ-15 решен клиноременной передачей и десятью ремнями типа «Г» длиной 3550 мм, получающей движение от электродвигателя АК-103-8М мощностью 125 кВт с частотой вращения 735 мин-1. Ведущий шкив диаметром 500 мм, минимальным для электродвигателя такой мощности, передает движение ведомому шкиву диаметром 730 мм, закрепленному кон сольно на пятиколенном валу кривошипно-шатунного механизма.

При эксплуатации гомогенизатора А1-ОГМ-15 наибольшее внимание необходимо уделять состоянию и работе систем смазки и охлаждения, поскольку детали кривошипно-шатунного механизма воспринимают значительные нагрузки. Достаточно сказать, что каждый из плунжеров через систему кривошипно-шатунного механизма передает на шейку коленчатого вала нагрузку, равную 4500 кг. Поэтому удельные нагрузки на площади шатунных шеек близки к предельным для пары сталь — бронза, и в этих условиях обеспечение достаточной смазки и отвод тепла — одна из основных задач при эксплуатации машины.

Смазка деталей кривошипно-шатунного механизма и отвод от них тепла, выделяющегося при работе, производятся принудительной системой смазки и непосредственным разбрызгиванием масла вращающимся кривошипно-шатунным механизмом внутри корпуса гомогенизатора. Принудительная система смазки работает от масляного насоса БГ-11-11, установленного на одном из швеллеров станины.

Масло из емкости корпуса гомогенизатора засасывается лопастным насосом через приемный сетчатый фильтр грубой очистки типа СЧ1-11 и подается к местам смазки через предохранительный клапан и фильтр тонкой очистки 0,08 СЧ2-14. Местами смазки являются двухрядные конические подшипники качения коренных шеек коленчатого вала, трущиеся поверхности бронзовых вкладышей подшипников скольжения шатунов и шатунных шеек коленчатого вала, ползуны кривошипно-шатунного механизма. К вкладышам большой шатунной шейки масло подводят по сверлению вдоль оси коленчатого вала с выводами к поверхностям шатунных шеек.

Система охлаждения смазочного масла и плунжеров включает трубопроводы для подвода и отвода водопроводной воды, реле протока, два змеевика, трубку с отверстиями для охлаждения плунжеров гомогенизатора непосредственным орошением. Воду из водопроводной сети подводят к входному патрубку, расположенному под станиной машины. Она проходит реле протока, попадает в первый змеевик, затем во второй, охлаждает плунжера, сливается в сборник, размещенный между корпусом и плунжерным блоком, и удаляется через патрубок с трубной резьбой 3/4 внизу станины. Реле протока РП-20 контролирует подачу охлаждающей воды путем отключения электродвигателя в случае отсутствия движения ее по системе.

Техническая характеристика гомогенизатора А1-ОГМ-15