- •Введение

- •1.2. Производство питьевого молока. Молоко коровье пастеризованное

- •2. Обзор конструкций – аналогов проектируемой машины.

- •2.1 Сущность обработки продуктов в гомогенизаторах и механизм гомогенизации

- •2.2 Особенности работы и основные характеристики гомогенизаторов

- •2.3 Конструкции гомогенизаторов

- •3. Описане назначение, устройства и принципа действия проектируемой машины

- •Esl milk homogenization process

- •Homogenizers’ features

- •4. Рекомендации по эффективной эксплуатации гомогенизаторов.

- •7.2 Проверочный расчет

2. Обзор конструкций – аналогов проектируемой машины.

Гомогенизаторы находят применение в различных технологических линиях для тепловой и механической обработки молока и молочных продуктов.

Процесс обработки молока на гомогенизаторах относится к технологическим операциям, улучшающим консистенцию и качество жидких молочных продуктов. В сочетании с тепловой обработкой гомогенизация позволяет увеличить срок их хранения без изменения качества, так как в результате этого процесса достигается раздробление жировых шариков в молоке и равномерное распределение их по всему объему.

Предотвращение быстрого отстаивания жира в результате гомогенизации особенно важно при производстве питьевого молока на линиях высокотемпературной обработки, при выработке кисломолочных напитков резервуарным способом, производстве молочных консервов и мороженого, где требуется сохранить достигнутую мелкодисперсную жировую фазу.

Для гомогенизации можно использовать различные центробежные установки, ультразвуковое и другое устройства, но по эффективности воздействия на продукт без значительных нежелательных изменений свойств эти установки уступают применяемым в отечественной и зарубежной молочной промышленности клапанным гомогенизаторам с использованием высокого давления.

Во ВНИЭКИпродмаш разработаны гомогенизаторы с рабочим давлением 20 МПа следующих марок: гомогенизатор А1-ОГС для высоковязких молочных продуктов типа плавленых и сливочных сыров производительностью 600 кг/ч; гомогенизатор К5-ОГА-1,2 применяемый для смесей мороженого производительностью 1200 л/ч; гомогенизатор А1-ОГМ для молока и молочных продуктов производительностью 5000 л/ч; гомогенизатор К5-ОГА для молока производительностью 10000 л/ч и гомогенизатор А1-ОГМ-15 для молока производительностью 15000 л/ч с давлением 25 МПа.

Дальнейшее внедрение и расширение области применения гомогенизации, оснащение предприятий высокопроизводительными установками для комплексной обработки молока выдвигают задачи по созданию гомогенизаторов с высокими технологическими и эксплуатационными показателями. Проводится большая работа по созданию машин современных моделей для молочных продуктов различных вязкостей с унифицированными узлами и деталями, а также с повышенными эксплуатационными показателями.

2.1 Сущность обработки продуктов в гомогенизаторах и механизм гомогенизации

Воздействие на жировую фазу и белок молока при гомогенизации основывается на том, что нагретый до температуры, превышающей температуру плавления молочного жира, продукт под давлением 5—25 МПа пропускается о большой скоростью через кольцевую щель между клапаном и седлом в гомогенизирующей головке. В результате действия на продукт различных гидродинамических факторов, возникающих при прохождении нагретой жидкости со скоростью около 200 м/с через щель малой высоты, происходит дробление жировых шариков молока и интенсивная механическая обработка его белковой фазы.

После гомогенизации количество жировых шариков в зависимости от жирности молока увеличивается примерно в 200— 500 раз, а их суммарная поверхность — в 6—8 раз. Эффективность гомогенизации считается достаточной, если более 85% жировых шариков имеют размер 1—1,5 мим. После гомогенизации изменяется также дисперсность белковых частиц молока. Кроме того, гомогенизация влияет на физико-химические свойства молока (плотность, вязкость и др.).

Механизм дробления жировых шариков молока при гомогенизации до настоящего времени окончательно не выяснен. Разрешение вопроса о механизме гомогенизации, выявление всех сторон процесса «мели (бы большое практическое значение для конструирования гомогенизирующих устройств и гомогенизаторов.

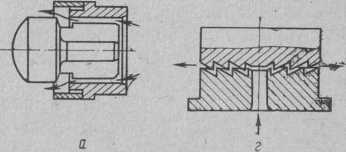

Схемы конструкций современных гомогенизирующих головок, практически используемых в различных типах отечественных и зарубежных гомогенизаторов, приведены на рисунке 2.1.

Основными рабочими органами гомогенизирующей головки являются седло и клапан, от конструкции которых в известной мере зависит степень дисперсности молока при гомогенизации. Разнообразие конструктивных исполнений гомогенизирующих устройств обусловлено стремлением повысить гомогенизирующий эффект за счет повышения турбулентности потока гомогенизируемой жидкости, усиления явлений кавитации, повышения скорости движения жидкости на входе в клапанную щель.

Определение степени дисперсности жира в молоке, или эффективности процесса гомогенизации, ведется одним из известных методов: по отстаиванию жира, методом микроскопирования и методом центрифугирования.

Работают современные клапанные гомогенизирующие устройства следующим образом.

Жидкость подают в головку под клапан. Усилие от давления жидкости на клапан воспринимает на себя устройство противодавления, включающее шток с нажимной гайкой и пружиной и служащее для обеспечения зазора между клапаном и седлом. Противодавлением нажимной гайки клапан прижимается к седлу, однако возрастающее давление жидкости в гомогенизаторе не дает ему возвратиться на посадочное место, и он работает в «плавающем» состоянии. Через оставшуюся кольцевую щель малой высотой (0,05—2,5 мм) пропускается жидкость с высокой скоростью движения и при этом она гомогенизируется.

Рисунок 2.1. –Современные гомогенизирующие головки: а — клапан конический; б — клапан с малым углом конуса; в — клапан и седло с перфорированными колпачками; г — клапан с кольцевыми проточками; д — клапан плоский; е— клапан |

Жидкость, гомогенизированная на первой ступени, поступает под клапан второй ступени, которая работает аналогично первой; она повторно гомогенизируется и выходит из гомогенизирующей головки.

Метод определения эффективности гомогенизации по отстаиванию жира сводится к выдерживанию законсервированного одним из консервантов гомогенизированного молока при низкой температуре (4—5° С) без перемешивания в мерных цилиндрах в течение 48 ч. После выдерживания проб отбирают 100 мл молока из верхнего слоя и определяют содержание жира в отобранном количестве молока и оставшемся в цилиндре. Разница в содержании жира этих слоев не должна превышать 10% к общему содержанию жира. Увеличение разницы свидетельствует о снижении эффективности гомогенизации. В хорошо гомогенизированном молоке после выдерживания в течение 48 ч нельзя обнаружить видимый слой отстоявшегося жира.

С помощью метода микрокопирования определяют размеры жировых шариков молока при увеличении их на микроскопе. Наблюдение и измерение жировых шариков, особенно диаметром 1 мкм и меньше, затрудняются броуновским движением. Объект можно фиксировать введением в препарат 2—3%-ного раствора желатина, к которому прибавляют фенол для консервирования в количестве 1% или водно-глицериновый раствор (1:1). Но применение раствора желатина при разведении гомогенизированного молока способствует слипанию жировых шариков. В водно-глицериновом растворе жировые шарики не слипаются, но ухудшается видимость их под микроскопом. Чтобы не вызывать нежелательных изменений продукта для разведения образца пользуются дистиллированной водой в соотношении 1 : 20, хотя это создает 'некоторые трудности при подсчете шариков из-за броуновского движения. По этой же причине, а также ввиду недостаточной мелкозернистости фотопленки (за исключением пленки типа «Микрат» и др.) и освещенности объекта затрудняется микрофотосъемка и полностью исключается длительная выдержка (более 1 с).

Подсчет количества жировых шариков производят с помощью счетной камеры Горяева. Чтобы определить количество жировых шариков в единице объема при подсчете непосредственно под микроскопом, подсчитывают их в 5—6 квадратах окулярной сетки. Измерение величины жировых шариков на препарате и при микрокопировании производится с помощью окулярмикрометра. Цена нанесенных на нем делений устанавливается в каждом отдельном случае с учетом масштаба увеличения по объектмикрометру. После установления цены деления окулярмикрометра с достаточно большой точностью определяют диаметры жировых шариков, содержащихся в исследуемой пробе молока, непосредственно на препарате под микроскопом и на проекции негатива фотографической пленки с кадром 24X36 мм на миллиметровую бумагу, предварительно установив цену ее деления, или на белый экран.

Характеризовать распределение жировых шариков с максимально возможной точностью можно на основании подсчета и измерения не менее чем 800 жировых шариков, что соответствует подсчету примерно 9 полей.

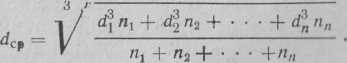

Дисперсность жира в молоке рассчитывают с помощью математической обработки данных. Средний диаметр жировых шариков для данной пробы определяют по формуле

,

(2.1)

,

(2.1)

где d1, d2,..., d—средние диаметры шариков для каждом группы, мм; n1, n2,..., nn — число жировых шариков в каждой группе

Математическая обработка полученных данных производится по соответствующим эмпирическим формулам и графикам, изложенным Н. Н. Липатовым в брошюре "Графические методы характеристики дисперсности жира молока"-

Метод определения эффективности гомогенизации с помощью центрифугирования является наиболее быстрым и достаточно точным для практических целей. При этом методе, предложенным ВНИМИ для контроля степени гомогенизации в молоке, заменителях цельного молока и детских молочных продуктах, увеличивается Объективность в оценке эффективности гомогенизации.

Метод основан на центрифугировании молочных продуктов при определенном режиме в специальной пипетке. В нижней части пипетки остается продукт, содержащий жировые шарики диаметром менее 2 мкм. Содержание жира показывает степень его гомогенизации.

Для выполнения анализа необходимы специальная пипетка для контроля степени гомогенизации, аппаратура, а также реактивы для определения содержания жира по ГОСТ 5867—59 применительно к молоку.

Гомогенизированное молоко берется непосредственно после гомогенизации и заливается пипетку до верхней отметки. На нижний конец пипетки надевают резиновую пробку № 20. После центрифугирования в продолжение 30 мин при 38—40° пипетки вынимают. Затем нижнюю часть продукта сливают без встряхиваний. В слитом продукте определяют содержание жира.