- •Методика подбора подшипников качения

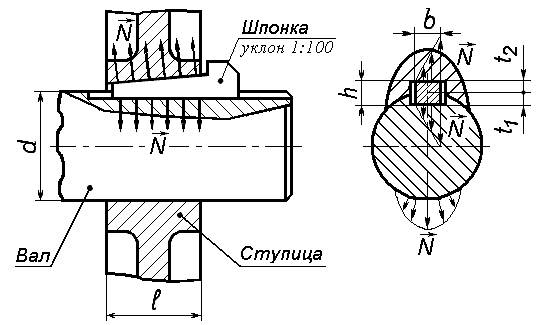

- •4.2. Соединения призматическими шпонками

- •4.3. Соединение сегментными шпонками

- •9) Достоинства и недостатки[править | править исходный текст]

- •11) Соединения призматическими шпонками

- •15) Силы в зацеплении червячной передачи

- •22) Расчёт передач винт-гайка

- •27) Сварное соединение

- •Основные типы сварных соединений[править | править исходный текст]

- •Соединения с лобовыми швами

- •Соединение внахлестку с фланговыми швами

- •Соединения с фланговыми швами

- •28) Основные принципы конструирования узлов трения, содержащих подшипники качения

Методика подбора подшипников качения

Опытный проектировщик может назначать конкретный тип и размер подшипника, а затем делать проверочный расчёт. Однако здесь требуется большой конструкторский опыт, ибо в случае неудачного выбора может не выполниться условие прочности, тогда потребуется выбрать другой подшипник и повторить проверочный расчёт.

Во избежание многочисленных "проб и ошибок" можно предложить методику выбора подшипников, построенную по принципу проектировочного расчёта, когда известны нагрузки, задана требуемая долговечность, а в результате определяется конкретный типоразмер подшипника из каталога.

При проектировании подшипники качения подбирают по каталогу, учитывая следующие факторы:

- диаметр d цапфы вала;

- значение и направление нагрузки (радиальная, осевая, комбинированная);

- характер нагрузки (постоянная, переменная, ударная);

- частоту вращения кольца подшипника;

- требуемую долговечность (срок службы, выраженный в часах или миллионах оборотов);

- окружающую среду (температуру, влажность, кислотность и т.п.);

- особые требования, обусловленные конструкцией узла машины или механизма (необходимость самоустанавливаемости подшипника в опоре с целью компенсации перекосов вала или корпуса, обеспечение перемещения вала в осевом направлении и т.п.).

Подбор подшипников практически сводится к следующей схеме:

1. По назначению узла выбирают тип подшипника. Так, например, если на подшипник действует только радиальная нагрузка, то можно выбирать любой радиальный подшипник.

2. Если подшипник находится под действием комбинированной нагрузки (значительной осевой и радиальной), то применяют радиально-упорные подшипники типов 6 и 7. Если же осевая нагрузка больше радиальной, то устанавливают упорный подшипник в комбинации с радиальным или упорно-радиальный подшипник. При действии одной осевой нагрузки устанавливают упорные подшипники типов 8 и 9.

3. Основным критерием для выбора подшипника служит его динамическая грузоподъемность. Если подшипник воспринимает нагрузку в неподвижном состоянии или его вращающееся кольцо имеет частоту вращения не более 1 об/мин, то подшипник выбирают по статической грузоподъемности без проверки его долговечности.

Грузоподъёмность это постоянная нагрузка, которую группа идентичных подшипников выдержит в течение одного миллиона оборотов. Здесь для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Если вал вращается медленнее одного оборота в минуту, то речь идёт о статической грузоподъёмности C0, а если вращение быстрее одного оборота в минуту, то говорят о динамической грузоподъёмности C. Величина грузоподъёмности рассчитывается при проектировании подшипника, определяется на экспериментальной партии подшипников и заносится в каталог.

Червячные редукторы – механизмы, содержащие червячные

передачи и служащие для понижения угловых скоростей и увели-

чения вращающих моментов.

Червячная передача используется для передачи вращения меж-

ду скрещивающимися осями и состоит из ведущего червяка 1 и ве-

домого червячного колеса 2

Преимущества червячных редукторов:

− высокая нагрузочная способность, компактность конструкции;

− большое передаточное отношение (до 80);

− высокая кинематическая точность, плавность и бесшумность

работы;

− возможность самоторможения (передачи движения только

от червяка к колесу).

Недостатки:

− большая скорость скольжения в зацеплении и связанные с

этим повышенный износ, склонность к заеданию;

− нагрев передачи и сравнительно низкий КПД (0,5…0,95);

− необходимость регулирования зацепления;

− необходимость применения для венцов червячных колес ан-

тифрикционных материалов

Наиболее распространены одноступенчатые червячные редукторы. При больших передаточных числах применяют либо двухступенчатые червячные редукторы, либо комбинированные червячно-зубчатые или зубчато-червячные редукторы. В одноступенчатых червячных редукторах червяк может располагаться под колесом, над колесом, горизонтально сбоку колеса и вертикально сбоку колеса. Выбор схемы червячного редуктора определяется требованиями компоновки. Червячные редукторы с нижним расположением червяка применяют при v1< 5 м/с, с верхним — при v1> 5 м/с. В червячных редукторах с боковым расположением червяка смазка подшипников вертикальных валов затруднена.

Зубчатые редукторы – механизмы, состоящие из одной или не-

скольких зубчатых передач, размещенных в корпусе, и служащие

для уменьшения частоты вращения и увеличения вращающего мо-

мента (рис. 1).

Преимущества зубчатых редукторов: малые габариты, высокий КПД (0,94…0,99), высокая

нагрузочная способность, долговечность и надежность, простота в эксплуатации, постоянство передаточного отношения. Недостатки: необходимость высокой точности изготовления, шум при работе на больших скоростях. Редукторы, состоящие только из одной передачи, называют

одноступенчатыми (рис. 2, а, е), их применяют при передаточных

отношениях до 6,3…10.

Многоступенчатые редукторы могут состоять как из несколь-

ких однотипных передач, так и передач разного вида.

Двухступенчатые редукторы целесообразно применять при

передаточных отношениях свыше 6,3…12,5. На рис. 3 для сравне-

ния показаны схемы одноступенчатого и двухступенчатого цилинд-

рических редукторов с одинаковым передаточным отношением

i = 10.

Наибольшее распространение имеют горизонтальные двухступенчатые редукторы с цилиндрическими колесами по развернутой схеме (рис. 2, б). Они имеют небольшую ширину, но несимметричное расположение колес относительно опор вызывает неравномерное распределение нагрузки между подшипниками и появление концентрации нагрузки по длине зубьев. В редукторах с раздвоенной быстроходной ступенью (рис. 2, г) опоры расположены симметрично относительно зубчатых колес, благодаря чему достигается их равномерная загруженность и благоприятное распределение нагрузки по ширине зубчатого венца. Такие редукторы более компактны, имеют меньшую массу. Зубчатые колеса раздвоенной ступени выполняют косозубыми с большими углами наклона противоположного направления. В двухступенчатых цилиндрических редукторах, выполненных по соосной схеме (рис. 2, в), геометрические оси ведущего и ведомого валов совпадают, благодаря чему редукторы имеют малые габариты по длине, но увеличенные габариты по ширине. Трехступенчатые редукторы применяют при передаточных отношениях 25…250 (рис. 2, д). 5 При необходимости передачи вращения между валами, оси которых пересекаются, применяют конические редукторы (рис. 2, е), а при больших передаточных отношениях – двухступенчатые коническо-цилиндрические (рис. 2, ж) или трехступенчатые коническо цилиндрические редукторы.

Редукторы бывают одно- и многоступенчатые. Передаточное число многоступенчатого редуктора равно произведению передаточных чисел отдельных ступеней

up= u1∙ u2∙ u3∙…∙ un

Передаточное число зубчатой передачи – это отношение числа зубьев ведомого зубчатого колеса к числу зубьев ведущего колеса. Передаточное число зубчатой передачи определяется по формуле:

и

и  ,

,

где ![]() и

и ![]() -

числа зубьев колес 1 и 2, соответственно.

-

числа зубьев колес 1 и 2, соответственно.

Знак «+» берется для внешнего зацепления (рис.1 и рис.2), знак «–» для внутреннего зацепления. Виды зацеплений приведены на рис.2. Знаки учитываются только для зубчатых передач с параллельными осями вращения колес.

Червячная передача используется для передачи вращения между скрещивающимися осями и состоит из ведущего червяка 1 и ведомого червячного колеса.

Червяки

Червяк представляет собой винт с одной или несколькими винтовыми поверхностями. Число винтовых поверхностей определяет число заходов червяка. Червячные передачи бывают с правым и левым направлением линии витка. В зависимости от формы внешней поверхности червяки бывают цилиндрические (рис. 3, а) и глобоидные (рис. 3, б). Передача глобоидным червяком имеет большую нагрузочную способность и КПД, но она чувствительна к осевому смещению червяка и менее технологична. Наиболее распространены передачи с цилиндрическим червяком. Различают передачи с архимедовым, конволютным или эвольвентным червяком. Каждый из них требует особого способа нарезания. Названия соответствуют виду кривых в нормальном к оси червяка сечении. На рис. 4 кривая 1 – архимедова спираль, кривая 2 – конволюта (удлиненная или укороченная эвольвента окружности), кривая 3 – эвольвента.

Практика показала, что форма профиля витков мало влияет на работоспособность передачи. Наибольшее распространение получили архимедовы червяки. Червяки выполняют чаще всего заодно с валом. Для изготовления червяков применяют углеродистые стали марок 40, 45, 50, легированные стали 40Х, 40ХН с поверхностной или объемной закалкой до твердости 45…55 НRC, а также стали 15Х, 20Х и другие с твердостью 56…63 НRC. Рабочие поверхности витков шлифуют и полируют.

Червячные колеса

Венец червячного колеса имеет зубья дугообразной формы. Выбор материала венца зависит от скорости скольжения. Чем выше скорость скольжения, тем более высокими антифрикционными и противозадирными свойствами должен обладать материал зубьев колеса:

– при малых скоростях скольжения (до 2 м/с) и в ручных приводах применяют мягкие серые чугуны марок СЧ15, СЧ20;

– при средних скоростях скольжения (до 5 м/с) используют безоловянистые бронзы и латуни

БрАЖ9-4, БрАЖН10-4-4, ЛаЖМц 66-6-3-2 и др.;

– при больших скоростях скольжения (более 5 м/с) применяют оловянистые бронзы БрОФ10-1, БрОЦС5-5-5, БрОНФ10-1-1 и др.

Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

В

червячной передаче в качестве расчетного

модуля принимают осевой модуль

червяка т, равный окружному модулю

червячного колеса ![]() . Значения

модуля т червячных

передач стандартизированы (табл. 3).

. Значения

модуля т червячных

передач стандартизированы (табл. 3).

Таблица 3. Значения модуля т и коэффициента диаметра червяка q

т, мм |

1-й ряд |

2,0 |

2,5 |

3,15 |

4,0 |

5,0 |

6,3 |

8,0 |

10,0 |

12,5 |

16,0 |

2-й ряд |

3,0 |

3,5 |

6,0 |

7,5 |

12 |

|

|

|

|

|

|

q |

1-й ряд |

8,0 |

10,0 |

12,5 |

16,0 |

20,0 |

25,0 |

|

|

|

|

2-й ряд |

7,1 |

9,0 |

11,2 |

14,0 |

18,0 |

22,4 |

|

|

|

|

В цилиндрических червячных передачах с архимедовыми червяками шаг червяка р и шаг зубьев червячного колеса равны между собой (рис. 5):

![]() . (2)

. (2)

Рис. 5. Геометрические параметры червячной передачи

Угол ![]() (рис.

6), образованный

винтовой линией по делительному цилиндру

червяка с плоскостью, перпендикулярной

к его оси, называют углом подъема витка

червяка на делительном цилиндре:

(рис.

6), образованный

винтовой линией по делительному цилиндру

червяка с плоскостью, перпендикулярной

к его оси, называют углом подъема витка

червяка на делительном цилиндре:

![]() (3)

(3)

или

![]()

где ![]() —

число витков червяка;

—

число витков червяка; ![]() — ход

винтовой линии червяка.

— ход

винтовой линии червяка.

В червячных передачах вводят q — коэффициент диаметра червяка (отношение делительного диаметра червяка d1 к его расчетному модулю т).

Принимают

![]() (4)

(4)

Рис.6. Схема образования винтовой линии червяка

Для сокращения числа размеров фрез, требуемых для нарезания червячных колес, рекомендуется придерживаться значений q, предусмотренных стандартом на червячные передачи (см. табл. 1).

Некоторые значения угла подъема витка червяка: 3°34'35"; 4°05'08";4°45'49"; 5°42'38"; 6°20'25"; 7°07'30"; 11°18'36"; 12°31'44"; 14°02'10"; 14°55'53"; 15°56'43"; 18°25'06"; 21°48'05"; 23°57'45"; 26°33'54"; 28°04'21".

Геометрические параметры червяка и червячного колеса (см. рис.5) некорригированной червячной передачи.

Высота

витка ![]() ;

высота зуба червячного колеса

;

высота зуба червячного колеса ![]() ;

высота головки винта

;

высота головки винта ![]() ;

высота головки зуба

;

высота головки зуба ![]() ;

высота ножки витка

;

высота ножки витка ![]() ;

высота ножки зуба колеса

;

высота ножки зуба колеса ![]() ;

расчетная толщина витка

;

расчетная толщина витка ![]() ;

радиальный зазор

;

радиальный зазор ![]() .

.

Делительные диаметры:

червяка ![]() ;

;

червячного

колеса ![]()

Диаметры вершин:

витков

червяка ![]() ;

;

зубьев

червячного колеса ![]() .

.

Диаметры впадин:

червяка ![]() ;

;

червячного

колеса ![]() .

.

Межосевое

расстояние ![]() .

.

Условный

угол обхвата червяка венцом 25 (см. рис.

5) определяется точками пересечения

дуги окружности диаметром ![]() с

контуром венца;

с

контуром венца;

![]()

Конструктивные

элементы передачи: длину нарезной части

червяка ![]() , ширину

венца колеса

, ширину

венца колеса ![]() и

наружный диаметр колеса

и

наружный диаметр колеса ![]() определяют

в зависимости от числа витков

червяка

, модуля т и

числа зубьев колеса

определяют

в зависимости от числа витков

червяка

, модуля т и

числа зубьев колеса ![]() по соотношениям,

приведенным в табл. 4.

по соотношениям,

приведенным в табл. 4.

Таблица 4. Формулы для расчета конструктивных элементов червячной передачи

Число заходов червяка |

Длина нарезанной части червяка |

Ширина венца колеса |

Наружный диаметр колеса |

1 |

|

|

|

2

|

|

||

4 |

|

|

|

Для правильной и долговечной работы мотор-редукторов очень важно, чтобы их соединение было правильным. Одной из важнейших частей соединения мотора и редуктора является шпонка. Правильно подобранные размеры шпонки гарантируют долговечную работы привода. Размеры в зависимости от валов представлены в следующей таблице:

Соединения клиновыми шпонками

Передача крутящего момента клиновыми шпонками (ГОСТ 8791) (см. рисунок 1) производятся за счет сил трения, которые образуются в соединении от запрессовки шпонки, создавая, таким образом, напряжения до приложения рабочей нагрузки.

Паз в ступице обрабатывается с уклоном, равным уклону шпонки (1:100), что часто требует индивидуальной пригонки шпонки по пазу. Кроме того, клиновая форма шпонки может вызвать перекос детали, при котором ее торцевая плоскость не будет перпендикулярна к оси вала.

Эти недостатки послужили причиной резкого сокращения применения клиновых шпонок в условиях современного производства.

Рабочие поверхности шпонки испытывают напряжения смятия и рассчитываются по условию прочности

![]()

где T –

крутящий момент, передаваемый

шпонкой, Нмм; b –

ширина шпонки, мм; l –

рабочая длина шпонки, мм; f –

0,13…0,18 – коэффициент трения скольжения; d–

диаметр вала, мм; ![]() -

допускаемое напряжение смятия материала

шпонки, МПа.

-

допускаемое напряжение смятия материала

шпонки, МПа.

Рис. 1. Соединение клиновой шпонкой