- •Cодержание

- •Введение

- •1 Анализ грузопотоков и вагонопотоков

- •1.1 Характеристика железнодорожного узла и промышленного района

- •1.2 Определение технической нормы загрузки вагона

- •1.3 Выбор рационального типа подвижного состава

- •Характеристика грузов

- •1.4 Определение расчетных суточных грузопотоков и вагонопотоков

- •1.5 Определение расчетных суточных объемов работы грузовых пунктов

- •2 Выбор и обоснование схем механизации погрузки и выгрузки грузов

- •2.1 Выбор и характеристика механизации поргузочно-выгрузочных работ на местах общего пользования

- •Среднетоннажные контейнеры

- •Выбор и характеристика механизации поргузочно-выгрузочных работ на местах необщего пользования

- •3.Электропогрузчик tcm fb15-8

- •1.Кран козловой кк-25 (грейферный)

- •3 Определение парка погрузочно-выгрузочных машин и механизмов

- •3.1 Определение производительности погрузочно-разгрузочных машин

- •3.2 Расчет числа погрузочно-разгрузочных машин

- •1. При использовании Грейферного перегружателя Fuchs mhl460:

- •2. При использовании стрелового крана кдэ-163:

- •4 Проектирование и расчет параметров транспортно-складского комплекса складов

- •4.1 Основные нормы проектирования тск.

- •4.2Метод удельных нагрузок

- •Ширину склада с использованием козлового крана определим по формуле:

- •Длину склада определим по формуле:

- •4.3 Метод элементарных площадок

- •4.4 Метод непосредственного расчета

- •4.5 Расчет длины фронта погрузки-выгрузки

- •Проектирование транспортно-складского комплекса грузового района

- •5.Технико-экономические расчёты по выбору эффективного варианта комплексной механизации и автоматизации переработки металлопродукции

- •5.1 Капитальные вложения

- •5.2 Эксплуатационные расходы

- •5.3 Выбор оптимального варианта механизации

- •6 Организация технического обслуживания погрузочно-разгрузочных

- •7 Автоматизация работы транспортно-складского комплекса и управления погрузочно-разгрузочеыми машинами

2 Выбор и обоснование схем механизации погрузки и выгрузки грузов

Под схемой механизации погрузочно-разгрузочных работ (ПРР) и складских операций понимают комплекс машин, устройств и складского оборудования, обеспечивающий переработку заданного объема грузов с наименьшим числом операций или максимальным числом совмещений грузовых операций и минимальными затратами.

При выборе подъемно-транспортных машин и устройств руководствуются следующими критериями:

машины и устройства должны иметь эксплуатационную надежность, необходимую прочность и устойчивость, высокий КПД, безопасный режим для обслуживающего персонала, небольшую собственную массу;

производительность должна соответствовать условиям и объему работ, обеспечивая сокращение простоя транспортных средств под грузовыми операциями;

должна обеспечиваться комплексная механизация погрузочно-разгрузочных и складских работ, а где возможно, и автоматизация этих работ;

при производстве погрузочно-разгрузочных и складских работ должна обеспечиваться сохранность грузов;

тип подъемно-транспортных машин должен соответствовать габаритным размерам и массе перерабатываемых грузов;

должна обеспечиваться экономичность применяемых машин и устройств.

2.1 Выбор и характеристика механизации поргузочно-выгрузочных работ на местах общего пользования

Повагонные отправки

Комплексная механизация, автоматизация погрузочно-разгрузочных работ с тарно-штучными грузами. Для производства погрузочно-разгрузочных работ я предлагаю использовать следующие механизмы:

Электропогрузчик ЭП-103КАС;

Кран-штабелер стеллажный опирающийся на напольный рельс, опирающийся на стеллаж и подвесной г/п 0,25...12,5 т

Д ля

погрузки и выгрузки повагонных отправок

я выбрал электропогрузчик ЭП-103КАС;

ля

погрузки и выгрузки повагонных отправок

я выбрал электропогрузчик ЭП-103КАС;

Электропогрузчик – это машина циклического действия для подъема и перемещения штучных грузов совершают необходимый для этого рабочий ход, чередующийся с обратным холостым ходом, период действия их чередуется с паузами на захват и отдачу груза.

Технические характеристики:

данные |

Изготовитель |

ОАО «МЗиК» (Россия) |

Модель |

ЭП-103КАС |

|

Электропривод, электрическая сеть |

Электрический |

|

Управление: ручное, поводковое, стоя, сидя |

Сидя |

|

Грузоподъемность |

1000 |

|

Расстояние до центра тяжести груза |

500 |

|

Расстояние от спинки вил до оси переднего моста |

362 |

|

Колесная база |

1050 |

|

Масса |

Собственная масса (включая батарею строка 6.5) |

2270 |

Нагрузка на ось с грузом спереди |

2740 |

|

Нагрузка на ось с грузом сзади |

530 |

|

Нагрузка на ось без груза спереди |

930 |

|

Нагрузка на ось без груза сзади |

1340 |

|

Колёса и шины |

|

|

Размеры шин спереди |

6.00-9 SE |

|

Размеры шин сзади |

4.00-8 SE |

|

Колеса, количество спереди (х = приводные) |

2x |

|

Колеса, количество сзади |

2 |

|

Ширина колеи спереди |

880 |

|

Ширина колеи сзади |

880 |

|

Размеры |

Угол наклона мачты/каретки вил вперед |

5 |

Угол наклона мачты/каретки вил назад |

9 |

|

Высота мачты, в задвинутом положении |

2130 (2020**) |

|

Высота свободного подъема вил |

0 (1500**) |

|

Высота подъема вил |

3300 (2000, 2900, 3200, 4500)** |

|

Высота мачты, в выдвинутом положении |

3770 (3370**) |

|

Высота по ограждению |

2145 (2065**) |

|

Общая длина, включая вилы |

2660 |

|

Длина, включая спинку вил |

1860 |

|

Общая ширина |

1040 |

|

|

|

|

Ширина вил |

100 |

|

Длина вил |

800 |

|

Дорожный просвет под мачтой |

95 |

|

Дорожный просвет по центру колесной базы |

125 |

|

Ширина прохода с поддоном 1000х1200 (l6х b12), расположенного поперёк вил |

3370 |

|

Ширина прохода с поддоном 800х1200 (l6х b12), расположенного вдоль вил |

3470 |

|

Минимальный радиус поворота |

1645 |

|

Расстояние до центра поворота |

498 |

Для производства погрузочно-разгрузочных работ предлагается:

Стеллажный кран – штабелер.

Для обслуживания складов тарно-штучных грузов применяют мостовые канны – штабелеры, которые являются одной из разновидностей мостовых кранов. Вместо гибкой канатной грузовой подвески они имеют вертикальную колонну, по которой перемещается грузозахват. Это обеспечивает жесткий подвес груза и возможность полной автоматизации перегрузочных и складских работ при переработке тарно-штучных грузов на складах. Применяют мостовые краны-штабелеры в закрытых складах для переработки тарно-штучных грузов. Разновидностью мостовых кранов-штабелеров являются стеллажные краны-штабелеры, обслуживающие преимущественно высотные склады. По конструкции бывают:

– по числу вертикальных колонн – с одной или двумя колоннами;

– по способу управления – с ручным управлением из подъемной кабины, полуавтоматическим, автоматическим;

– по числу грузозахватов – с одним или двумя;

– по типу грузозахвата – с телескопическим грузозахватом; с поворотно-выдвижными вилами.

Грузоподъемность стеллажных кранов находится в пределах 0,25-12,5 т, наибольшая высота подъема 18 м, скорость подъема 0,1-0,5 м/с, скорость передвижения 1,0-2,5 м/с, скорость выдвижения грузозахвата 0,13-0,26 м/с, высота нижнего (первого) яруса над полом 0,4-0,75 м; ширина межстеллажного прохода 0,8-1,4 м (на 150-300 мм шире перемещаемого груза).

Достоинства стеллажных кранов-штабелеров: хорошее заполнение складских объемов грузами (за счет узкого межстеллажного прохода и большой высоты подъема); высокая производительность; возможность полной автоматизации складских работ.

Недостатки: узкая специализация по функциям (только обслуживание высотных стеллажей в зоне хранения) и по перерабатываемым грузам (определенные размеры пакетов); обслуживание только двух стеллажей, ограниченная зона действия.

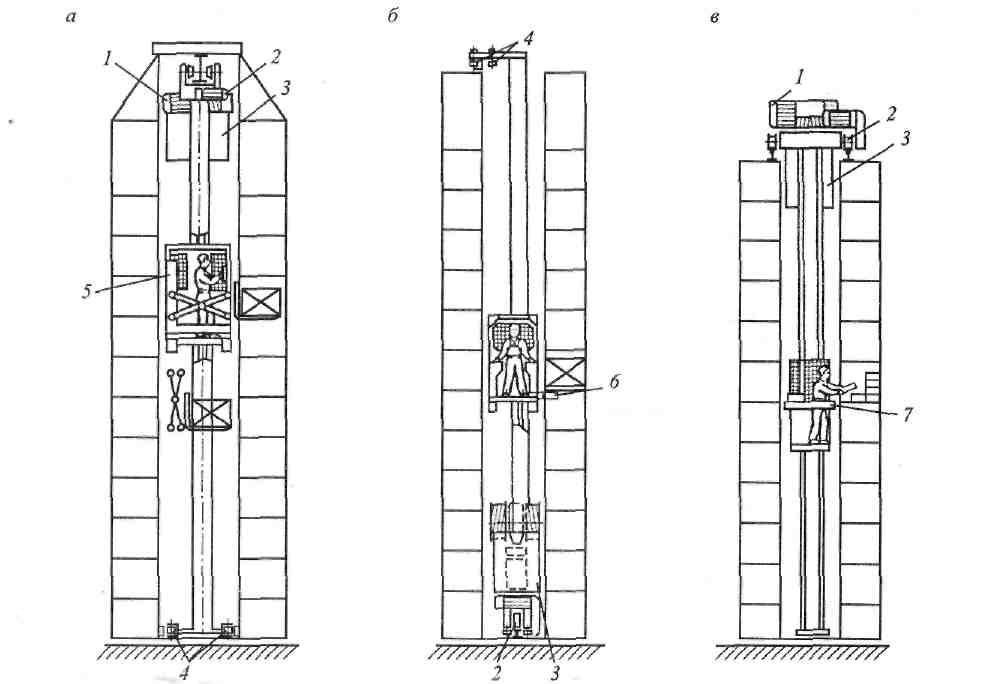

Рисунок 2.1 – Стеллажные краны-штабелеры:

а – подвесной; б – опирающийся на напольный рельс: в – опирающийся на стеллаж;

1 – механизм подъема; 2 – ходовая часть; 3 – шкаф с электроаппаратурой; 4 – горизонтальные ролики; 5 – выдвижной поворотный захват; 6 –подвижной телескопический захват; 7– стол.