- •1.Общие сведения о перекачивающих ст мгнп.

- •2. Назначение и классификация нс и кс.

- •3. Осн. Направления тех. Прогресса в стр-ве н и кс

- •4. Проектирование генеральных планов перекачивающих станций.

- •5. Выбор площадки для стр-ва пс.

- •Особенности проектирования генпланов блочных нс и кс

- •7. Унификация генпланов нс и кс.

- •8. Проектирование строительного генерального плана (сгп).

- •9. Размещение и привязка монтажных кранов на сгп.

- •10. Определение зон влияния монтажного крана.

- •11. Временные здания. Расчет потребности во временных зданиях и сооруж.

- •12. Расчет потребности стройплощадки в энергоресурсах.

- •13. Расчет временного освещения стройплощадки.

- •14. Горизонтальная планировка пощадки пс.

- •15. Расчет объемов земляных работ при вертикальной планировке площадки.

- •Технология и организация производства земляных работ при сооруж. Нс и кс.

- •Здания блочно-комплектных н и кс.

- •Складывающиеся комплектные здания.

- •19. Боксы для блочно-комплектных насосных и компрессорных станций

- •20. Конструкции ф-тов под осн. И всп. Обор-е.

- •21. Основные требования к фундаментам перекачивающих агрегатов.

- •22. Выбор размеров массивных фундаментов

- •23. Расчет фундаментов па на стат. Воздействия.

- •24. Расчет ф-тов па на дин. Воздействие.

- •25. Особен-и проектирования и расчета свайных фунд-в перекачивающих агрегатов.

- •26.Бетонные работы при возведении монолитных фундаментов перекачивающих агрегатов.

- •27. Особенности бетонирования монолитных фундаментов в зимних условиях.

- •28. Особенности контроля качества в зимних условиях.

- •29. Организация технология бетонных работ при возведении монолитных ф-тов па.

- •31.Спуск крупнообъемного блока и транспорт его по суше.

- •32. Вытаскивание суперблока и транспорт его по суше.

- •33.Устройства для транспортировки сб по суше.

- •34. Транспортировка сб в зимнее время

- •35.Тягово-динамический расчёт при транспортировке сб на термолыжах

- •36. Тягогово-динамический расчет при транспортировке суперблока на увп.

- •37. Общие вопросы производства монтажных работ.

- •38.Приемка и подготовка зданий, сооружений и фундаментов под монтаж оборудования

- •39.Организационно-техническая и технологическая подготовка к монтажу оборудования.

- •40.Приемка оборудования в монтаж.

- •41. Монтаж насосных агрегатов в блочном исполнении.

- •43 Производство монтажных работ.

- •44. Монтаж компрессорных станций, оборудованных стационарными

- •45. Выверка оборудования на фундаменте

- •46. Монтаж компрессорных станций, оборудованных авиационными

- •47. Монтаж кс, оборудованных судовыми агрегатами.

- •48. Монтаж электроприводных газоперекачивающих агрегатов.

- •49. Центровка валов монтируемых агрегатов.

- •50. Балансировка роторов агрегатов.

- •51. Монтаж технологических трубопроводов нс и кс.

- •52. Расчеты такелажных устройств (стропов, траверс).

- •53 Расчеты анкерных устройств, применяемых при монтажных работах.

49. Центровка валов монтируемых агрегатов.

Центровка валов - это устранение смещений и перекосов осей сопрягаемых валов; оси этих валов должны являться продолжением одна другой.

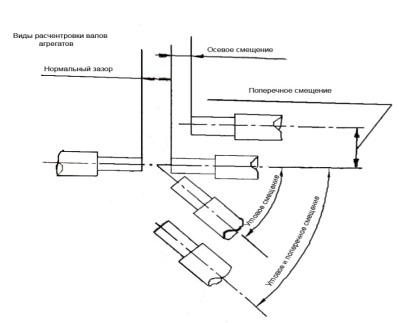

Виды расцентровки:

1 )

Продольное смещение валов - самый простой

случай расцентровки при параллельных

осях агрегата. В данном случае необходимо,

не меняя высотного положения центрируемого

оборудования, сместить его к базовому

оборудованию.

)

Продольное смещение валов - самый простой

случай расцентровки при параллельных

осях агрегата. В данном случае необходимо,

не меняя высотного положения центрируемого

оборудования, сместить его к базовому

оборудованию.

2 )

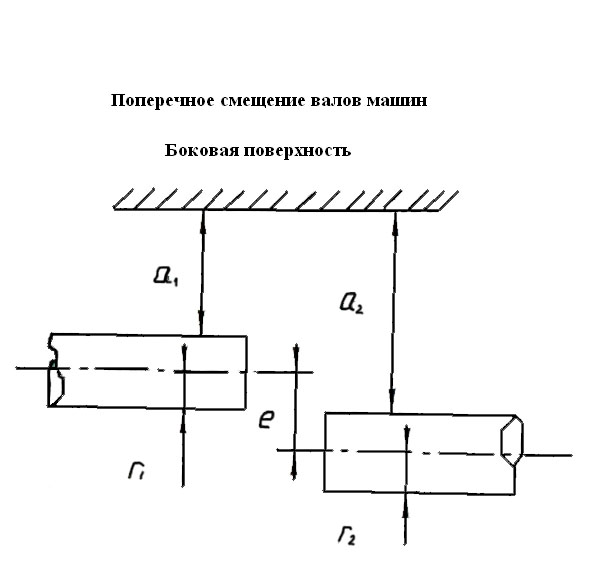

При поперечном смещении валы агрегатов

могут быть смещены в вертикальной и

горизонтальной плоскости. В этом случае

)

При поперечном смещении валы агрегатов

могут быть смещены в вертикальной и

горизонтальной плоскости. В этом случае

a1+r1+e=a2+r2

отсюда е = a1–a2+r2-r1,

где a1и а2 - расстояния от базовой поверхности до валов;

r1 и r2 - радиусы валов;

е - эксцентриситет осей валов.

3) При угловом и поперечно - угловом смещении осей валов необходимо устранить перекос валов и их смещение. Применяют следующие способы центровки:

1) по полумуфтам при помощи радиально-осевых стрелок;

2) по полумуфтам при помощи двух радиальных стрелок.

Одно из условий нормальной работы агрегатов - хорошая центровка валов привода и приводимой машины. Если центровка выполнена не тщательно, происходит повышенная вибрация, дополнительно ухудшается центровки и преждевременно изнашивается оборудование.

Характер вибрации оборудования при нарушениях соосности валов (расцентровке) в большинстве случаев определяется конструкцией применяемых соединительных муфт. Например, если гибкие или подвижные муфты способны компенсировать значительные нарушения соосности валов практически без изменения вибросостояния агрегата за счет ухудшения условий работы собственных элементов, то жесткие муфты при этом, испытывая лишь повышенные напряжения в болтовых соединениях, полностью передают изменившиеся условия работы валов на опоры, вызывая значительное изменение их реакций и вибросостояния агрегата.

В некоторых случаях влияние на вибрацию конструкции и состояния муфты выражается в подавлении диагностических признаков рас центровки на смежных подшипниках, т.е. признаки расцентровки проявляются на внешних (относительно муфты) подшипниках дефектно сопряженных валов.

50. Балансировка роторов агрегатов.

Статическая неуравновешенность - следствие несовпадения центра тяжести вращающейся детали с осью вращения. Вследствие смещения центра тяжести ротора от оси при его вращении возникает центробежная сила С, постоянная по величине, но переменная по направлению:

С=maw2=Gaw2/g, (1)

где С - центробежная сила;

m- масса ротора;

а - величина смещения центра тяжести ротора от оси вращения;

w - угловая скорость ротора;

g - ускорение свободного падения.

Статическая неуравновешенность наиболее часто встречается у вращающихся деталей, имеющих большую величину отношения диаметра к длине. Устранение неуравновешенности называется балансировкой.

Неуравновешенность вращающихся деталей может возникнуть как результат неточности формы изделия (овальности, эксцентричности), деформации деталей при изготовлении и транспортировке (прогиб вала), относительных смешений деталей при сборке и во время работы агрегата, а также неравномерность распределения материала в теле детали (разностенность, наличие раковин и неметаллических включений).

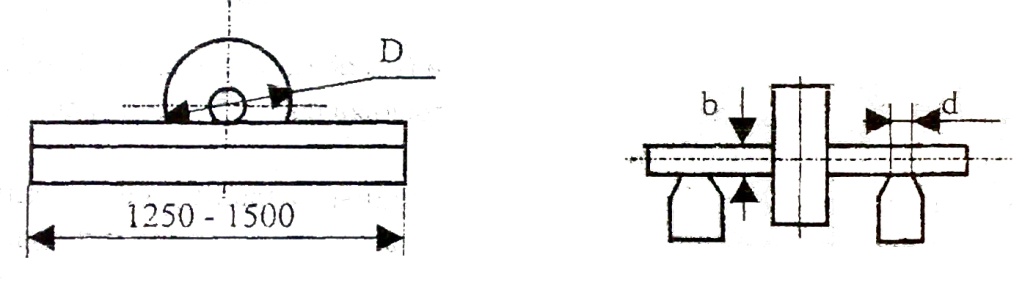

П оказателем

статической уравновешенности детали

является ее способность сохранять

состояние покоя в любом положении на

горизонтальных направляющих. Простейшими

приспособлениями для статической

балансировки являются горизонтально

расположенные ножи призматического

сечения длиной 1.25 - 1.5м. Рабочие плоскости

ножей устанавливают горизонтально (с

точностью 0.02 мм/м ) как в продольном, так

и в поперечном направлениях.

оказателем

статической уравновешенности детали

является ее способность сохранять

состояние покоя в любом положении на

горизонтальных направляющих. Простейшими

приспособлениями для статической

балансировки являются горизонтально

расположенные ножи призматического

сечения длиной 1.25 - 1.5м. Рабочие плоскости

ножей устанавливают горизонтально (с

точностью 0.02 мм/м ) как в продольном, так

и в поперечном направлениях.

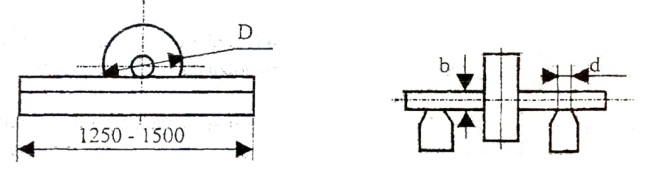

Рис. 1. Приспособление для статической балансировки с ножами-призмами.

Для уменьшения коэффициента трения рабочая часть направляющих ножей должна быть закалена и тщательно отшлифована, углы перехода ее к другим -плоскостям закруглены, ширина рабочей поверхности ножей- минимально возможная. Рекомендуется следующая ширина рабочей поверхности ножей: при весе балансируемых деталей до 3 кг - 0.3 мм, при весе до 10 кг – 1,0 мм, до 30 кг- 3.0 мм, до 500 кг - 10.0 мм.

Ширину ножей b можно выбрать в зависимости от массы балансируемой детали, используя отношение:

B=0,15![]() или

b>m/2d,

или

b>m/2d,

где m — масса балансируемой детали, кг;

d—диаметр шейки вала или оправки, мм.

При качественной балансировке можно обеспечить смещение центра масс от оси вращения не более 0.05 мм.

Возможно также применение круглых направляющих, которые легче обрабатываются и могут быть использованы длительное время путем их поворота на небольшой угол, исключая из рабочей зоны поврежденные места, Длина направляющих ножей должна обеспечивать возможность нескольких оборотов детали на приспособлении;

l=(2-4)πdl,

где d— диаметр шейки вала или оправки, на которую насажено рабочее колесо.

Следует также отметить, что стойки, на которых укрепляются направляющие ножи, должны обладать достаточной жесткостью.