- •1.Общие сведения о перекачивающих ст мгнп.

- •2. Назначение и классификация нс и кс.

- •3. Осн. Направления тех. Прогресса в стр-ве н и кс

- •4. Проектирование генеральных планов перекачивающих станций.

- •5. Выбор площадки для стр-ва пс.

- •Особенности проектирования генпланов блочных нс и кс

- •7. Унификация генпланов нс и кс.

- •8. Проектирование строительного генерального плана (сгп).

- •9. Размещение и привязка монтажных кранов на сгп.

- •10. Определение зон влияния монтажного крана.

- •11. Временные здания. Расчет потребности во временных зданиях и сооруж.

- •12. Расчет потребности стройплощадки в энергоресурсах.

- •13. Расчет временного освещения стройплощадки.

- •14. Горизонтальная планировка пощадки пс.

- •15. Расчет объемов земляных работ при вертикальной планировке площадки.

- •Технология и организация производства земляных работ при сооруж. Нс и кс.

- •Здания блочно-комплектных н и кс.

- •Складывающиеся комплектные здания.

- •19. Боксы для блочно-комплектных насосных и компрессорных станций

- •20. Конструкции ф-тов под осн. И всп. Обор-е.

- •21. Основные требования к фундаментам перекачивающих агрегатов.

- •22. Выбор размеров массивных фундаментов

- •23. Расчет фундаментов па на стат. Воздействия.

- •24. Расчет ф-тов па на дин. Воздействие.

- •25. Особен-и проектирования и расчета свайных фунд-в перекачивающих агрегатов.

- •26.Бетонные работы при возведении монолитных фундаментов перекачивающих агрегатов.

- •27. Особенности бетонирования монолитных фундаментов в зимних условиях.

- •28. Особенности контроля качества в зимних условиях.

- •29. Организация технология бетонных работ при возведении монолитных ф-тов па.

- •31.Спуск крупнообъемного блока и транспорт его по суше.

- •32. Вытаскивание суперблока и транспорт его по суше.

- •33.Устройства для транспортировки сб по суше.

- •34. Транспортировка сб в зимнее время

- •35.Тягово-динамический расчёт при транспортировке сб на термолыжах

- •36. Тягогово-динамический расчет при транспортировке суперблока на увп.

- •37. Общие вопросы производства монтажных работ.

- •38.Приемка и подготовка зданий, сооружений и фундаментов под монтаж оборудования

- •39.Организационно-техническая и технологическая подготовка к монтажу оборудования.

- •40.Приемка оборудования в монтаж.

- •41. Монтаж насосных агрегатов в блочном исполнении.

- •43 Производство монтажных работ.

- •44. Монтаж компрессорных станций, оборудованных стационарными

- •45. Выверка оборудования на фундаменте

- •46. Монтаж компрессорных станций, оборудованных авиационными

- •47. Монтаж кс, оборудованных судовыми агрегатами.

- •48. Монтаж электроприводных газоперекачивающих агрегатов.

- •49. Центровка валов монтируемых агрегатов.

- •50. Балансировка роторов агрегатов.

- •51. Монтаж технологических трубопроводов нс и кс.

- •52. Расчеты такелажных устройств (стропов, траверс).

- •53 Расчеты анкерных устройств, применяемых при монтажных работах.

44. Монтаж компрессорных станций, оборудованных стационарными

газовыми турбинами.

Газоперекачивающий агрегат с приводом от стационарных газовых турбин ГТН – 25И (импортного производства) поставляют с заводов-изготовителей в виде отдельных блоков, полностью подготовленных к монтажу. Данный агрегат устанавливают на фундамент с отметкой 0,72 м.

Монтаж ГПА включает след. техн. операции:

- доставку блоков ГПА в зону монтажа (в пределах вылета стрелы крана);

- уст-ку блоков ГПА на опор. пов-ти ф-та;

- выверку и стыковку монтажных блоков;

- затяжку ф-тных и анкерных болтов.

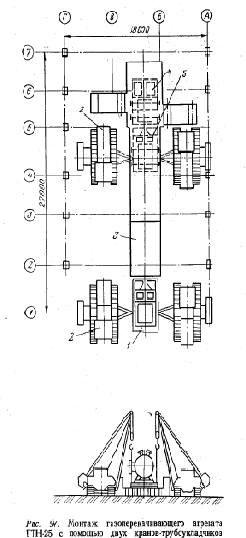

Агрегат ГТН–25И устанавливают на фундамент на высотной отметке +0,720. Агрегат поставляют на площадки сооружаемых КС в виде четырех основных монтажных блоков: нагнетателя массой 60 т, турбины низкого давления массой 34 т, турбины высокого давления массой 56 т и блока маслохозяйства массой 29 т. Монтаж ГПА проводят до начала стр-ва индивидуальных зданий. Самоходные монтажные краны для монтажа блоков ГТН-25И выбирают исходя из максимальной массы блока и с учетом необходимого вылета стрелы. На практике в зав-ти от возможностей монтажной организации применяют два варианта монтажа:

- с помощью самоходного гусеничного крана КС-8161 максимальной грузоподъемностью 100 т с вылетом стрелы 20 м;

- с помощью двух кранов-трубоукладчиков ТГ-502 грузоподъемностью по 50 т каждый с кабиной спереди.

Монтаж ГПА ведут последовательно по захваткам. Захваткой служит фундамент под агрегат. Следовательно, общее число захваток равно трем. В пределах каждой захватки последовательно выполняют следующие монтажные операции:

- монтаж центробежного нагнетателя;

- монтаж блока турбины низкого давления;

- монтаж блока турбины HIGH давления;

- монтаж блока маслохозяйства.

При первом варианте монтажа уст-ку на ф-т всех блоков ГПА осуществляют с одной стоянки крана. Производимые работы:

- доставка блоков ГПА в зону действия крана на трейлере;

- строповка нагнетателя четырьмя универсальными стропами за монтажные штуцеры рамы;

- укладка катков на пов-ть ф-та (смазанные солидолом трубы 219 мм);

- установка нагнетателя в промежуточное положение на ф-т с последующим его гор. перемещением в проектное положение с помощью домкратов;

- подъем нагнетателя с помощью домкратов, удаление катков и опускание его на опорную поверхность фундамента.

- Последовательная установка на фундамент блоков турбины низкого давления, турбин высокого давления и маслохозяйства одним краном с одной стоянки.

Наибольшую трудность при монтаже представляет выверка блока турбины (турбоблока). Выверка в горизонтальной плоскости заключается в достижении совпадения продольных и поперечных осей турбоблока и фундамента. Выверка турбоблока в вертикальной плоскости должна обеспечить его строгое горизонтальное положение и является наиболее трудоемкой

45. Выверка оборудования на фундаменте

Установленное на фундамент оборудование выверяют в двух плоскостях — горизонтальной и вертикальной. Цель выверки в горизонтальной плоскости — установить оборудование так, чтобы главные ■оси оборудования совпадали с главными осями, перенесенными с проекта на фундамент. Для этого по рискам, соответствующим главным разбивочным осям фундамента, натягивают струны. Опуская отвесы с определенных точек струны на точки, расположенные на осях оборудования, добиваются совпадения осей фундамента и агрегата.

О тклонение

главных осей фундамента и оборудования

не должно превышать 30 мм.

Установив

оборудование в горизонтальной плоскости

по проекту, заводят и подвешивают на

гайках анкерные болты, затем выверяют

положение оборудования в вертикальной

плоскости. Цель выверки в вертикальной

плоскости — установить оборудование

^строго горизонтально, не меняя его

положения относительно главных осей

фундамента.

тклонение

главных осей фундамента и оборудования

не должно превышать 30 мм.

Установив

оборудование в горизонтальной плоскости

по проекту, заводят и подвешивают на

гайках анкерные болты, затем выверяют

положение оборудования в вертикальной

плоскости. Цель выверки в вертикальной

плоскости — установить оборудование

^строго горизонтально, не меняя его

положения относительно главных осей

фундамента.

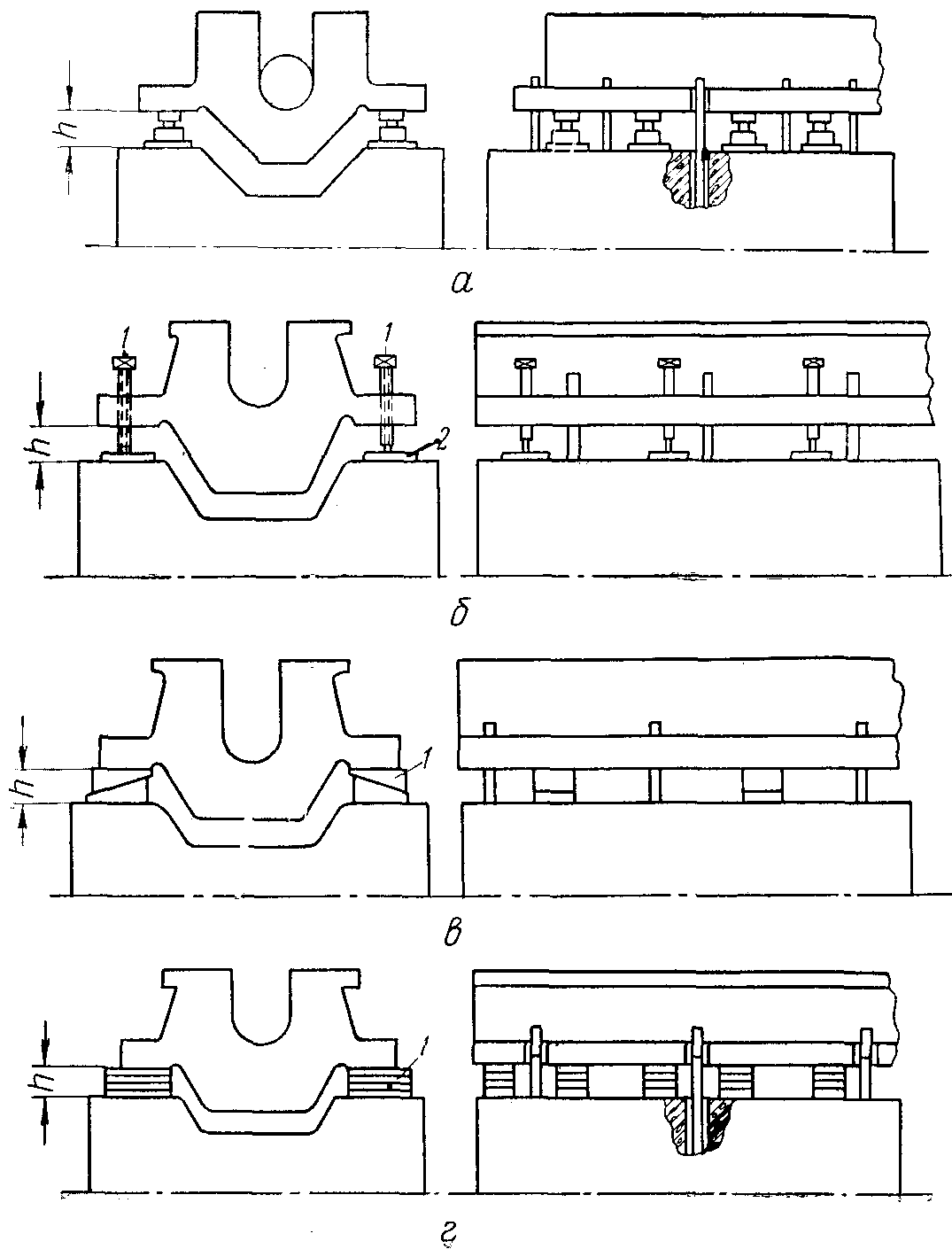

Выверку в вертикальной плоскости выполняют:

на специальных домкратах (рис. 4.1, а), устанавливаемых на фундамент; после затвердения цементной подливки их убирают;

на нивелировочных (регулировочных) встроенных болтах 1 (рис. 4.1, б), опираемых нижним, закругленным, концом на металлическую подкладку 2; после затвердевания цементной подливки их опускают;

на специальных клиновых подкладках 1 (рис. 4.1, в), изготовляемых из стали, с уклоном от 1 : 30 до 1 : 40 так, чтобы при любой

Рис. 4.1. Схемы выверки оборудования на фундаменте в вертикальной плоскости.

величине подклинивания сохранялась параллельность поверхностей, контактирующих с фундаментом и рамой агрегата; поверхность клиньев тщательно обрабатывают для обеспечения их хорошей приле-.таемости;

на плоскопараллельных металлических подкладках 1 (рис. 4.1, г), различной толщины, чтобы можно было подобрать необходимую высоту. Горизонтальность оборудования проверяют при помощи уровней '(ватерпасов), у которых цена деления в 1° соответствует уклону 0,1 мм/м. Слесарный уровень изготовляют с неподвижно установленной рабочей ампулой и с регулируемой ампулой.

Применяют также рамный уровень (рис. 4.2), который позволяет одновременно измерить горизонтальность и вертикальность двух проверяемых поверхностей. Особенностью рамного уровня является наличие двух рабочих ампул. Характеристика уровней приведена в табл. 4.1.

Гидростатический уровень (рис. 4.3) позволяет измерять высотное положение точек, расположенных далеко (до 150 м) одна от другой, и получать высокую точность выверки (до ±0,01 мм).