- •Содержание

- •Введение

- •1. Пайка и ее основные понятия

- •1.1. Материалы для пайки

- •1.2. Сравнение пайки и сварки

- •1.3. Методы пайки печатных плат

- •1.3.1. Методы контактирования компонентов со штыревыми выводами.

- •Достоинство: обеспечивается высокое качество пайки за счет отсутствия окислов на поверхности.

- •1.3.2 Методы контактирования компонентов с планарными выводами

- •Пайка сопротивлением

- •Электролитическое разложение также как и горение происходит по формуле:

- •2 Техническое задание на разработку конструкции и технологии изготовления блока управления ншр для пайки пп

- •2.1 Выбор и обоснование функциональной и принципиальной схемы блока управления ншр для пайки пп

- •2.1.1 Описание функциональной схемы блока управления ншр для пайки пп

- •2.1.2 Описание принципиальной схемы блока управления ншр для пайки пп

- •2.2 Комплектование элементно-конструкторской базы блока управления ншр для пайки пп

- •2.2.1 Выбор микропроцессора

- •2.2.2 Обоснование применяемой элементной базы

- •2.3 Расчет характеристик конструкции печатной платы блока управления ншр для пайки пп

- •2.3.1 Расчет выходного каскада

- •2.3.2 Расчет коэффициентов конструкции функциональной ячейки ншр для пайки пп

- •2.4 Разработка конструкции блока управления ншр для пайки пп и выбор системы охлаждения

- •2.4.1 Выбор компоновочной схемы изделия и расчет массогабаритных характеристик блока управления ншр для пайки пп

- •2.4.2 Выбор системы охлаждения

- •2.4.3 Расчет теплового режима

- •2.4.4 Расчет вибропрочности

- •2.4.5. Расчет надежности

- •3 Технологическая часть

- •3.1 Выбор и обоснование технологического процесса изготовления блока управления ншр для пайки пп

- •3.2 Механическая обработка печатной платы

- •3.3 Выбор способа изготовления печатной платы

- •3.4 Сборка печатной платы

- •3.5 Общая сборка блока управления ншр для пайки пп

- •3.6 Оценка технологичности конструкции

- •3.7 Определение конструкторских показателей

- •3.8 Определение производственных показателей блока управления ншр для пайки пп

- •3.9 Разработка и анализ структурной схемы технологического процесса сборки функциональной ячейки блока управления ншр для пайки пп

- •3.10 Разработка технологического оснащения для контроля и испытаний

- •4 Экономическая часть.

- •4.1 Обоснование целесообразности разработки новой техники и определение ее технической прогрессивности.

- •4.2 Определение показателей экономического обоснования проектируемых изделий.

- •4.4. Себестоимость проектируемой техники в серийном производстве.

- •4.5. Годовые эксплуатационные расходы.

- •Отпускная цена и экономическая эффективность проектируемой техники, имеющей аналог

- •Календарное планирование и построение директивного графика.

- •5. Требования по охране труда для пользователей персональными электронно-вычислительными машинами (пэвм)

- •5.1. Анализ воздействия опасных и вредных факторов при работе оператора пэвм

- •5.2 Требования по охране труда персонала при работе на пэвм

- •5.3. Требования, предъявляемые к оборудованию, оргтехнике, помещению, для работы оператора

- •5.4. Условия труда оператора, которые обязан обеспечить работодатель

- •5.5 Режим труда и отдыха оператора

- •5.6 Средства индивидуальной и коллективной защиты операторов

- •5.7 Расчет системы вентиляции производственных помещений при технологическом процессе пайки.

- •5.8 Расчет освещения цеха сборки изделия

- •Заключение

- •Список использованной литературы

- •Приложения

1.3.2 Методы контактирования компонентов с планарными выводами

Пайка компонентов с планарными выводами является пайкой оплавлением, то есть основывается на местном ограниченном оплавлении припоя хотя бы на одном из облуженных соединяемых металлов.

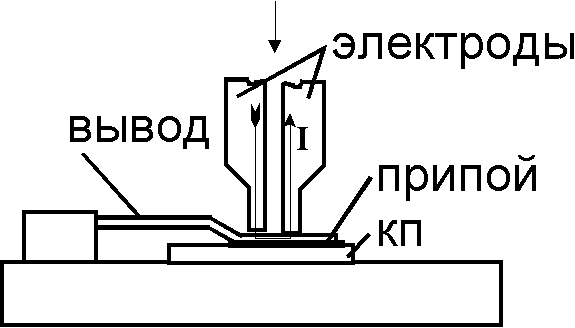

Пайка сопротивлением

Принцип пайки сопротивлением основывается на разогреве проводника протекающим током.

Количество создаваемого тепла по закону Джоуля-Ленца пропорционально квадрату тока

Q = I Rtn tn - время пайки.

R = Rэл + Rд + Rк Rэл - переходное сопротивление, Rд - сопротивление прохождению тока через детали, Rк - переходное сопротивление между контактируемыми металлами.

Нагрев выводов компонентов достаточен, чтобы оплавить слой припоя на печатном проводнике посредством теплопроводности.

Достоинство метода: возможность регулировать подводимую энергию позволяет добиться диффузии поверхностных атомов соединяемых металлов в очень ограниченном объеме, то есть создать очень прочное соединение.

Недостатки метода:

нельзя паять сразу несколько пар контактов из-за возможного образования разности потенциалов между разными парами, что может испортить ИМС;

при работе с флюсами их пары попадают на электроды и создают неконтролируемое переходное сопротивление. Чтобы отказаться от применения флюса необходимо, чтобы оба соединяемых металла были облужены.

При пайке сопротивлением необходимо стремиться уменьшать время пайки, что возможно при повышении напряжения пайки Uп. Это связано с тем, что при большом времени пайки (tп) возможно отслоение печатных проводников от платы. В качестве материала электрода используется молибден, так как он не смачивается припоем.

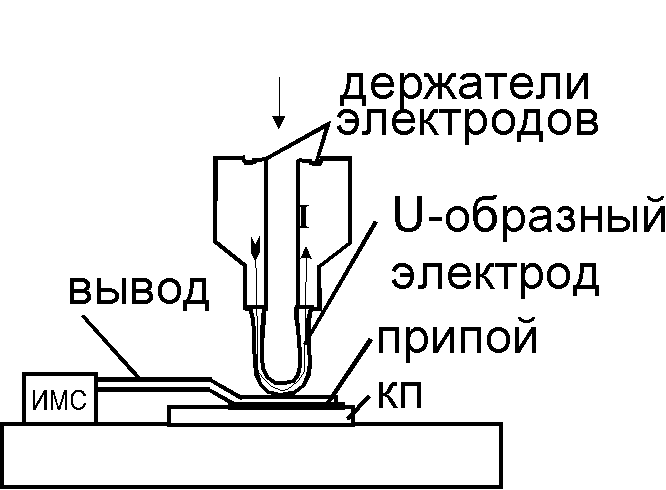

Пайка оплавлением U-образным электродом

В отличие от пайки сопротивлением здесь ток протекает только через U-образный электрод и не проходит через контактируемые детали. U-образный электрод действует аналогично паяльнику. При его применении нет опасности появления разности потенциалов между отдельными выводами, поэтому при соответствующей форме U-образного электрода можно паять одновременно все выводы с одной стороны ИМС. А применив сразу два электрода можно одновременно соединить все выводы планарной ИМС. При этом ширина электрода равна 9мм для одновременного контактитрования 7 выводов, и - 40мм для одновременного контактирования 32 выводов (шаг 1,25 мм).

Достоинства метода:

отсутствие эл. нагрузок компонентов позволяет осуществить групповую пайку;

возможно контактирование сразу после сборки без фиксации компонентов;

возможность применения для демонтажа ИМС;

позволяет автоматизировать процесс сборки и монтажа вместе.

Недостатки метода:

так как в процессе контактирования происходит только расплавление припоя и нет диффузии контактируемых металлов, то прочность соединения меньше ,чем у пайки сопротивлением;

необходимость менять электроды при переходе к пайке ИМС с другим количеством выводов;

время контактирования увеличивается из-за необходимости выдержки электродов на контакте до затвердевания припоя.

Групповая пайка паяльником

Для групповой пайки планарных выводов ИМС используется два способа пайки паяльником:

пайка при продольном перемещении жала паяльника относительно выводов;

пайка при поперечном перемещении жала паяльника относительно выводов;

В первом случае осуществляется одновременная пайка всех выводов ИМС. - Производительность - 12 шт./мин ( пайка 1 ИМС = 1-2 сек + перестановка паяльника). Во втором - одновременно припаивают два противолежащих вывода. Здесь имеется возможность двигать жала паяльников вдоль всего ряда ИМС. При движении со скоростью 2-6 мм/сек на пайку одной ИМС затрачивается 2-6 сек, что обеспечивает производительность до 30 шт/мин.

Принцип метода основан на том, что световое излучение фокусируется, при попадании на металлы адсорбируется и переходит в тело.

Фокусировка излучения в точечный луч происходит с помощью поворотного эллиптического зеркала, в фокусах которого располагаются излучатель и соединяемые металлы.

Для получения излучения в виде полосы используется цилиндрическое эллиптическое зеркало.

В качестве источника света используются галогенокварцевые или ртутнопаровые лампы высокого давления.

Из-за недостаточного согласования спектрального разделения излучения (дисперсии) и способностью к адсорбции поверхности изделий происходят большие потери энергии, особенно в галогенокварцевой лампе.

Подгонка адсорбирующей способности поверхности изделий к длине волны излучения осуществляется при применении сильно адсорбирующих покрытий - слоев лака или флюса.

Преимущество галогенокварцевой лампы состоит в большой продолжительности жизни - до 2000 часов, в то время как ртутнопаровые имеют продолжительность жизни до 200 часов и являются неуправляемыми по мощности.

Недостаток галогенокварцевой лампы состоит в большом фокусируемом диаметре - около 4 мм, тогда как в ртутнопаровой лампе он составляет 1 мм.

Процесс пайки происходит при непрерывном движении ПП, а дозировка энергии подводимой к контакту осуществляется изменением скорости транспортировки.

Недостатки метода:

необходимость использования относительно длинных выводов ИМС, чтобы избежать тени от корпуса, а это приводит к уменьшению плотности упаковки;

при работе с излучением в виде полосы появляется термическая нагрузка платы между контактами.

Для уменьшения этой нагрузки используют металлические съемные шаблоны, вырезы которых точно соответствуют расположению контактов.

При пайке точечным излучением оптимальными параметрами для контактирования луженных выводов являются следующие:

ртутнопаровая лампа высокого давления НВО 100;

толщина припоя 40 мкм;

скорость транспортирования ПП 1,6 мм/сек (1,3 выв./сек при шаге 1,25 мм;

длина вывода ИМС - 10 мм;

степень перекрытия вывода КП и ПП - 50%.

Пайка микропламенем

При пайке микропламенем энергия образуется при сгорании подходящего газа с кислородом и пайка происходит пламенем длиной 10 - 15 мм через тонкое сопло диаметром около 0,5 мм.

Для стабильности пламени необходимо постоянное соотношение горючего газа и кислорода в смеси, чего нельзя обеспечить применением стальных баллонов. Поэтому применяют специальный газовый источник, в котором вода электролитически разлагается.