- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

8.4 Ударные испытания

Удар — приложение к конструкции внешних сил в течение миллисекунд или микросекунд. При ударе наблюдаются две фазы процесса — сжатие и восстановление. Им соответствуют преобразование кинетической энергии внешних сил в потенциальную энергию деформации элементов конструкции (сжатию) и обратное преобразование упругой деформации в кинетическую энергию (восстановление). Влияние удара связано с деформированием, повреждением, даже разрушением слабых элементов и возникновением (возможным) затухающих колебательных движений на собственных частотах отдельных элементов.

При воздействии внешних сил возникают силы противодействия (инерции): Fu=-mgu. Количественной мерой служит перегрузка: n=gu/g=V/2gS, где V — мгновенная скорость, S — перемещение при ударе или сумма упругих и неупругих деформаций соударяющихся тел.

Имитируют ударные воздействия в лабораторных условиях тремя основными методами. При первом методе возможно точно имитируют ударное воздействие на изделие. При втором — реакции изделия на ударное воздействие (ударный спектр, переходную характеристику). Третий метод предусматривает воспроизведение ударного воздействия, которое вызвало бы в испытательном объекте такие же повреждения, как и в реальных условиях.

Широко применяется первый метод. Причем, в зависимости от принципа создания ударного воздействия, различают два основных вида ударных стендов:

- основанный на принципе торможения предварительно разгоняемого изделия;

- основанный на принципе разгона до требуемой скорости.

Заданный закон воздействия формируют при торможении путем деформирования специального тормозного устройства. При этом происходят упругие или упругопластические деформации тормозного устройства. Большинство их выполняется так, что в момент достижения максимального ударного ускорения скорость ударяющего тела падает до нуля. Тогда справедливы соотношения:

V0=Aamaxtmax; Smax=Bamaxt2max,

где A, B — коэффициенты формы переднего фронта.

Из этих соотношений можно определить предельные возможности стенда и возможность воспроизведения ударной на грузки.

В стендах на принципе разгона Vразг=Aamaxtmax; S=Bamaxt2max, то есть V0=Vразг. Однако, при торможении скорость испытуемого изделия падает до нуля. При разгоне после воспроизведения — растет (при симметричной форме импульса в 2 раза). Возникает необходимость гашения.

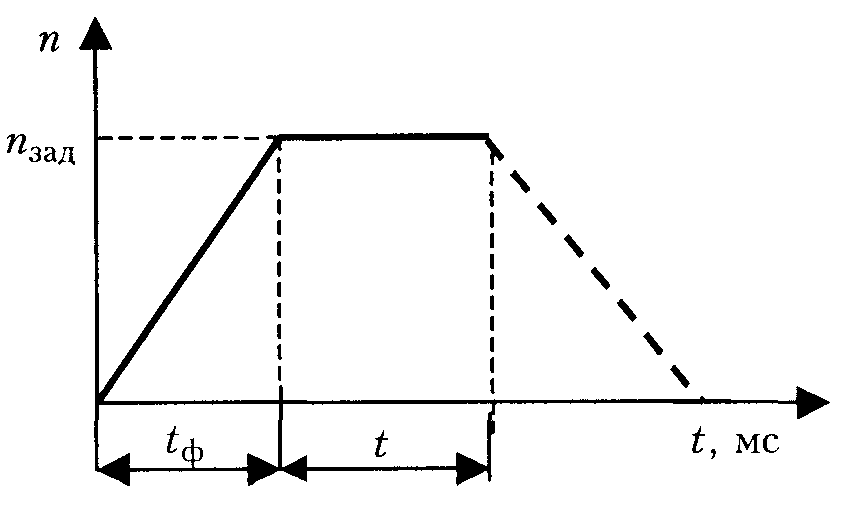

Типовым ударным воздействием является трапецеидальный импульс (рисунок 8.2).

Рисунок 8.2 - Форма импульса ударного воздействия

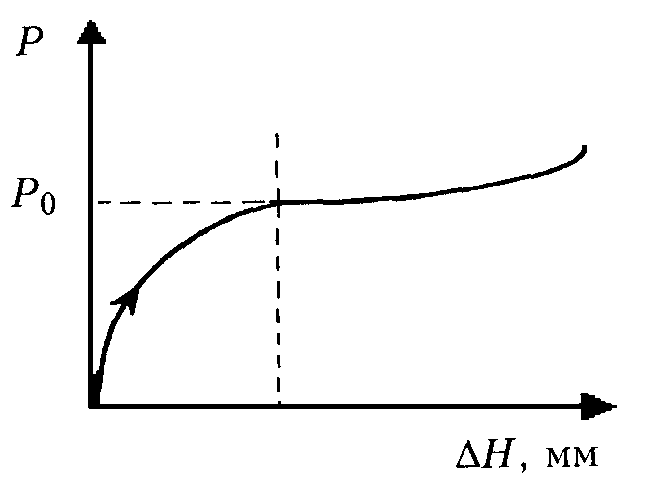

Подбор режима осуществляется с использованием массогабаритного макета как абсолютно твердого тела, имитирующего узел по габаритам, массе и положению центра масс. Нагружение проводится методом торможения с использованием крешеров. Крешеры подбираются по их статической силовой характеристике (рисунок 8.3):

![]() ,

,

где Kупр - коэффициент упрочнения материала при ударных нагружениях;

Р0~σ;

G — вес массогабаритного макета.

Рисунок 8.3 - Силовая характеристика крешера

Крешера обжимаются в статике до Р0 что обеспечивает максимальную крутизну фронта. Длительность импульса регулируется скоростью падения и высотой крешера (путем торможения).

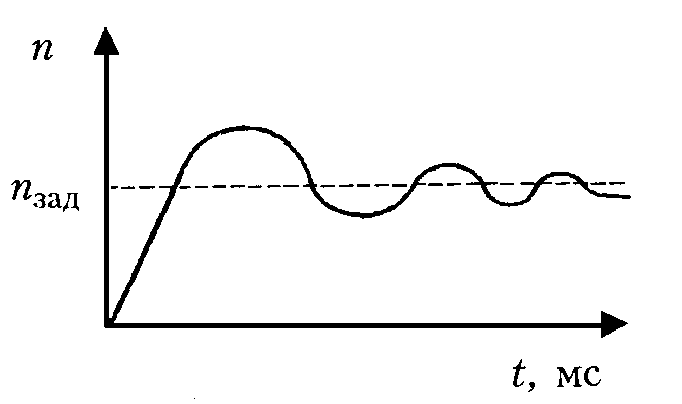

Синусоидальные наложения (следствие повышенной жесткости крепления макета в оснастке) исключаются методом фильтрации сигнала, выявляя постоянную составляющую nзад (рисунок 8.4).

На подобранных режимах (крешерах — скоростях) испытывают измерительные макеты, выявляя особенности динамических процессов изделия, составных частей и т. д., а затем и полномасштабный образец изделия.

Рисунок 8.4 - Экспериментальная диаграмма нагружения