- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

8.2 Поэлементная отработка конструкций

Поэлементная отработка наиболее часто применяется на этапе эскизного проектирования для проверки новых технических решений. Однако ее использование и на других этапах весьма эффективно, а в некоторых случаях является единственно приемлемым.

Суть методики поэлементной отработки заключается в испытании (отработке) на различные нагрузки отдельных составных частей, деталей, элементов конструкций. В качестве примера рассмотрим методику поэлементной отработки изделия на долговечность.

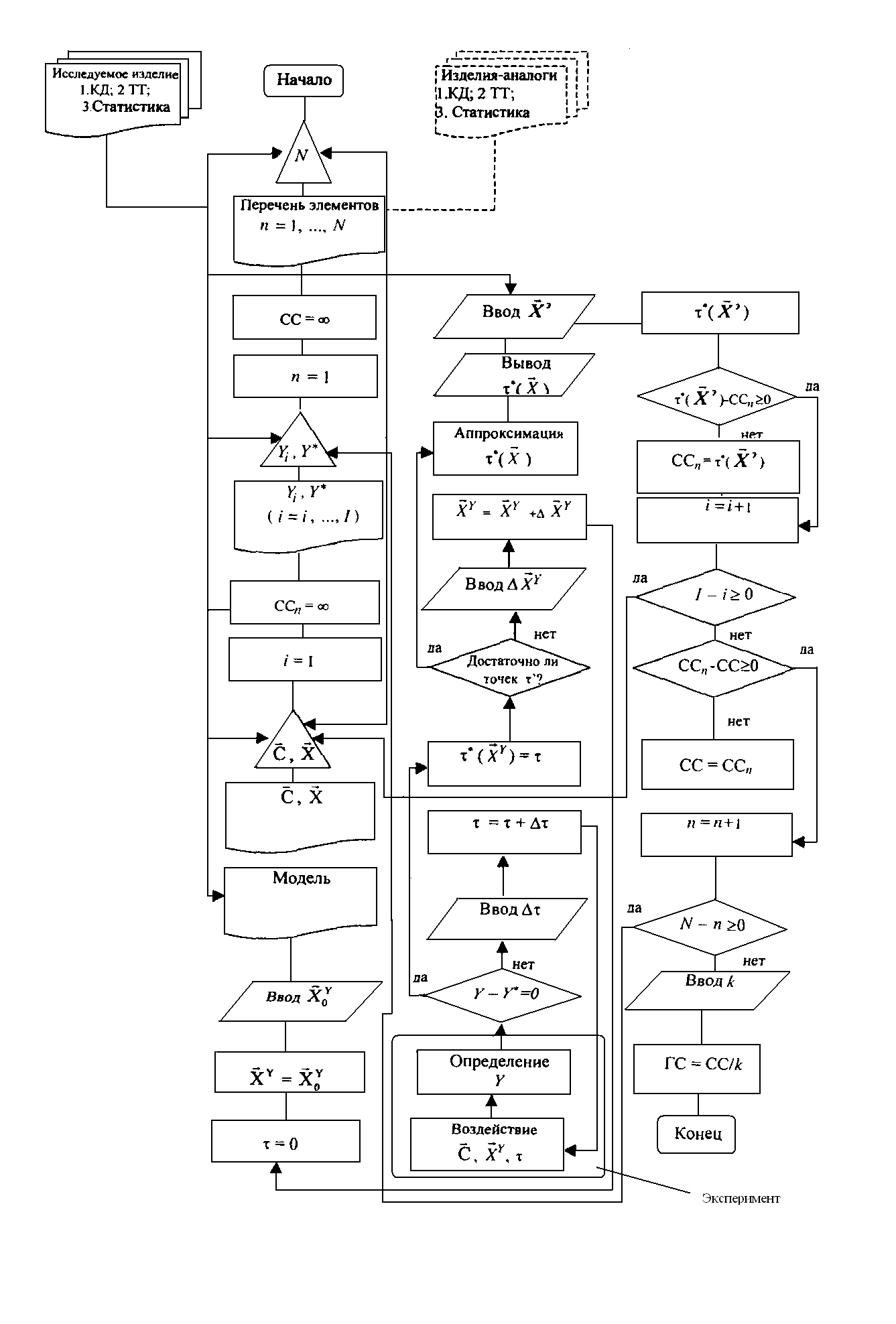

Эта методика заключается в проведении ускоренных испытаний элементов изделия при форсированных значениях воздействующих факторов для получения предельных поверхностей (кривых) — зависимостей сроков службы (СС) элементов от воздействующих факторов, с последующей экстраполяцией результатов на эксплуатационные значения.

Алгоритм методики сводится к следующему:

- определяется перечень “слабых” элементов;

- определяются воздействующие факторы и их уровни (Xi);

- определяются показатели стойкости, их предельно-допустимые значения (Yi);

- проводятся эксперименты при Х>Xэкспл, получая кинетические зависимости Y=f(τ) вплоть до предельных значений YIX;

- находятся предельно-допустимые значения времени и аппроксимирующая зависимость τ(Xф) (предельная кривая);

- определяется СС по каждому показателю путем экстраполяции предельной кривой на эксплуатационные значения воздействующих факторов τx(Xi экспл);

- определяется срок службы элемента (CCn=minτx(Xi3)), срок службы изделия (СС=minССn), гарантийный срок службы изделия (ГС=СС/K, где К - коэффициент запаса). Алгоритм методики приводится на рисунке 8.1.

Для климатических и механических испытаний используются термо-, криокамеры, нагружающие устройства.

Рисунок 8.1 - Схема алгоритма минимальной конфигурации методики поэлементной отработки

8.3 Статические испытания

По характеру распределения все нагрузки могут быть разделены на поверхностные и массовые (объемные). Поверхностные нагрузки характеризуются давлением или значением равнодействующей силы. Массовые нагрузки распределяются по объему элементов конструкции и пропорциональны плотности их материала. Значения массовых нагрузок обычно характеризуются величинами коэффициентов перегрузок n=a/g,

где а - действующее ускорение;

g - ускорение свободного падения.

С другой стороны, все внешние нагрузки подразделяют на статические (квазистатические), относительно медленно изменяющиеся во времени, и динамические, вызывающие упругие колебания конструкции.

В качестве критерия выбирается период (или частота) свободных упругих колебаний конструкции в целом или ее частей и элементов.

При статических испытаниях рассматриваются следующие случаи нагружения:

- эксплуатация, транспортирование;

- аэродинамические, инерционные нагрузки на активном участке траектории или пассивном, при доставке конструкции;

- гидростатические нагрузки и др.

При испытаниях определяются:

- прочность, запасы прочности и, при необходимости, разрушающие нагрузки;

- напряженно-деформированное состояние (НДС);

- жесткостные характеристики.

Крепление объекта испытаний на оборудовании должно быть максимально приближено к условиям крепления в эксплуатации.

Испытания проводятся в такой последовательности:

- нагружение по одной из схем (желательно менее напряженной) ступенями (О,1—О,2)Рэ до эксплуатационной нагрузки Рэ;

- нагружение до f Рэ (f - коэффициент запаса);

- нагружение в той же последовательности по всем остальным схемам;

- нагружение до предельного состояния по наиболее напряженной схеме.

Квазистатические испытания и испытания на воздействие линейных ускорений проводятся в 2 этапа:

- испытание на воздействие Рэ;

- испытание на воздействие f Рэ;

Воспроизведение нагрузок осуществляется на следующих установках:

- на силовых стендах, при этом массовые силы инерции заменяются системой сосредоточенных сил или сил, распределенных по поверхности;

- на центробежных установках, копрах, при этом осуществляется инерционное приложение сил.

При центробежных испытаниях нагрузка задается, исходя из n=a/g, где ускорение a=Ω2R, R — радиус до центра масс объекта, Ω — угловая скорость.

Неравномерность

распределения линейных ускорений Ψ

определяется как

![]() ,

где amax,min

— ускорение в крайних точках, aц.м.

— в центре масс.

,

где amax,min

— ускорение в крайних точках, aц.м.

— в центре масс.

При испытаниях измеряются деформации, перемещения, прогибы, усилия, строятся диаграммы нагружения, определяются жесткостные, прочностные характеристики.