- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

3.4 Методические особенности испытаний на долговечность

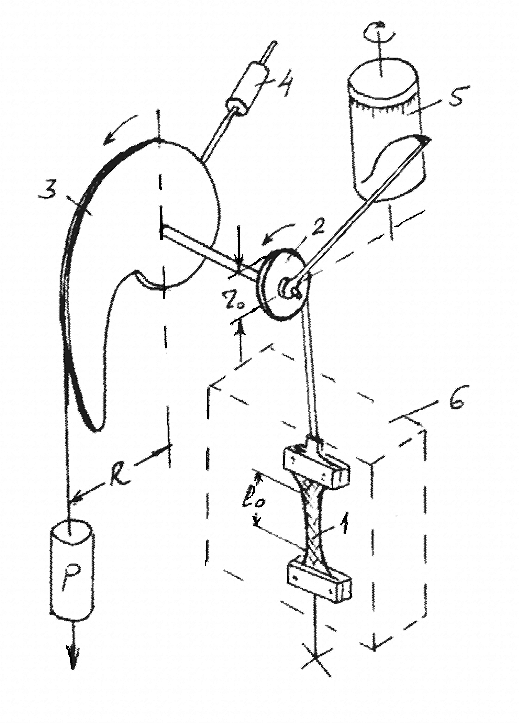

Испытания на долговечность проводятся, как правило, по схеме (см. рисунок 3.4.1) .

.

1 – образец;

2 – блок;

3 – фигурный рычаг;

4 - балансир;

5 – записывающее устройство;

6 – термокамера.

Рисунок 3.4.1 – Схема приспособления для испытаний на долговечность

Испытываемый образец 1 соединен гибкой тягой с блоком 2. Блок постоянного радиуса ro жестко посажен на одном валу с фигурным рычагом 3. По контурному профилю фигурного рычага проходит гибкая тяга, к которой подвешивается груз Р, задающий растягивающее усилие. При удлинении образца блок 2 вместе с фигурным рычагом 3 поворачивается в направлении, указанном стрелкой, что приводит к уменьшению длины R плеча фигурного рычага, а, следовательно, и силы, действующей на образец. Профиль фигурного рычага рассчитан таким образом, чтобы плечо R менялось в соответствии с уменьшением поперечного сечения образца.

Уравнение профиля рычага в полярных координатах:

![]()

Выбор основных параметров устройств можно варьировать в значительной степени в зависимости от свойств испытуемых материалов.

Описание других устройств можно найти в литературе.

Литература

В.Р.Регель, А.И.Слуцкер, Э.Е.Томашевский. Кинетическая природа прочности твердых тел. «Наука», М., 1974.

Г.М.Бартенев. Прочность и механизм разрушения полимеров. «Химия», М., 1984.

А.П.Филин. Прикладная механика твердого деформируемого тела. Т.1, «Наука», М., 1975.

4 Изнашивание

Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Результат изнашивания – износ, выраженный в единицах длины, объема, массы и др.

Износостойкость трущейся пары обычно характеризуется интенсивностью изнашивания J, равной толщине изношенного слоя на единицу пути трения. По интенсивности изнашивания, скорости относительного перемещения трущихся поверхностей v и времени работы t можно оценить линейный износ детали W:

W=Jvt. (4.1)

Для расчета J используются формулы:

J=k1pm; (4.2.a)

![]() ; (4.2.б)

; (4.2.б)

![]() ; (4.2.в)

; (4.2.в)

![]() ; (4.2.г)

; (4.2.г)

![]() , (4.2.д)

, (4.2.д)

Где k1,…, k5 – коэффициенты;

m, n, l – показатели степени, зависящие от условий работы (влияние смазки, термообработки деталей и др.);

р – давление в контакте;

Н – твердость;

f – коэффициент трения пары;

g – количество поступающего в зону трения абразива.

Формула (4.2.г) может быть полезной при пересчетах интенсивности изнашивания близких материалов. В большинстве случаев можно принять n=1. Если имеет место трение стали по иному материалу, то l=1, если трение закаленной стали по закаленной стали, то l=1…3, что связанно с резко повышенным у закаленных сталей сопротивлением и схватыванию, которое обычно существенно ускоряет изнашивание. При трении деталей без смазки и при граничном трении деталей со смазкой в случае, если p≤(0,7…0,8)[p]m=1, при большем давлении m=2…3. При полужидкостном трении деталей со смазкой при любых давлениях значение m повышается, доходя до 3. Это повышение связано с тем, что при росте общей нагрузки одновременно увеличивается ее доля, воспринимаемая контактом микронеровностей.

Коэффициент вариации интенсивности изнашивания v1 – определяется как:

v1=(mvp)2+(nvf)2+(lvн)2. (4.3)