- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

В настоящее время является общепринятой точка зрения, что разрушение тела не есть мгновенный акт, а представляет собой процесс, подготовляющийся с самого начала нагружения тела за счет накопления в последнем повреждений. Особенно отчетливо это проявляется в условиях напряжений, переменных во времени по величине, а тем более по знаку; в условиях высокотемпературной ползучести и пластического деформирования.

3.1 Критерий Хоффа

Хофф исследовал вопрос о длительной прочности при одноосном растяжении стержня. Вследствие удлинения образца по мере роста деформации ползучести поперечное сечение образца все время уменьшается, что приводит к увеличению напряжений в сечении и, следовательно, к увеличению скорости ползучести. В результате этого процесса по истечении некоторого времени площадь поперечного сечения стержня должна уменьшиться до нуля. Этот промежуток времени Хофф предлагает считать критическим временем длительной прочности.

Истинная скорость ползучести

![]() ; (3.1.1)

; (3.1.1)

σист=σо(1+ε); εист=ln(1+ε).

Пусть

![]() ,

,

где В1 и m – постоянные, определяемые из эксперимента.

Обозначив 1+ε=R, получим:

![]() .

.

После интегрирования и нахождения постоянной интегрирования из условия τ=0, R=1 имеем:

![]() . (3.1.2)

. (3.1.2)

Если R→∞, то

![]() , (3.1.3)

, (3.1.3)

где

![]() - скорость деформации ползучести в

начале испытаний.

- скорость деформации ползучести в

начале испытаний.

Тогда

τ=τкр(1-R-m) (3.1.4)

или

l0/l=F/F0=(1-τ/τкр)1/m. (3.1.5)

Формула Хоффа проверялась экспериментально на алюминиевом сплаве 3S–H18 и показала хорошее соответствие теоретических и экспериментальных значений. Вместе с тем, она неприемлема в общем случае для любого напряженного состояния, например, при кручении изменение площади не происходит. Ряд материалов разрушается хрупко (до 1 %), когда изменение площади мало. Из изложенного следует, что концепция Хоффа имеет ограниченную область применения.

3.2 Критерий Качанова

Л.М.Качанов поставил перед собой цель найти продолжительность жизни тела (вообще говоря, произвольной формы), работающего в условиях ползучести, независимо от того, имеет ли разрушение вязкий или хрупкий характер.

Развивая теорию Хоффа, он рассматривает процесс разрушения при растяжении как процесс трещинообразования, развивающийся на фоне растущих деформаций ползучести. Вводится скалярная величина 0≤ψ≤1, характеризующая поврежденность сечения вследствие образования микротрещин, и, следовательно, истинная площадь сечения равна ψF.

В начальный момент, когда еще повреждений нет, ψ=1, а в момент хрупкого разрушения ψ=0. Следовательно, критическое время τкр хр является временем, в течение которого ψ уменьшается от единицы до нуля.

Качанов ввел следующее уравнение:

![]() , (3.2.1)

, (3.2.1)

где А и n – экспериментальные константы.

После интегрирования и определения константы интегрирования из условия при τ=0, ψ=1 получаем:

![]() . (3.2.2)

. (3.2.2)

При ψ=0

![]() (3.2.3)

(3.2.3)

В общем случае, когда происходят одновременно два процесса - трещинообразование и ползучесть, с учетом уравнения (3.1.5) имеем:

. (3.2.4)

. (3.2.4)

Учитывая, что P/F0=σо, получим:

.

.

Интегрируя, будем иметь:

![]() .

.

Здесь учтено, что

![]() ,

так как при τ=0 σmax=σ0.

,

так как при τ=0 σmax=σ0.

При ψ=0 τ=τ(кр). Отсюда следует, что

![]() (m≠n) . (3.2.5)

(m≠n) . (3.2.5)

Уравнение имеет смысл при τ(кр)≤τкр.

Отсюда следует:

![]() ,

,

или

![]() ;

;

;

;

,

,

или, наконец,

![]() .

.

Если напряжения превышают

![]() ,

то разрушение происходит вязкое, согласно

решению Хоффа. При напряжениях меньших,

чем

,

разрушение происходит хрупко, но при

больших или меньших деформациях,

определяемых из (3.1.5) при τ=τ(кр).

,

то разрушение происходит вязкое, согласно

решению Хоффа. При напряжениях меньших,

чем

,

разрушение происходит хрупко, но при

больших или меньших деформациях,

определяемых из (3.1.5) при τ=τ(кр).

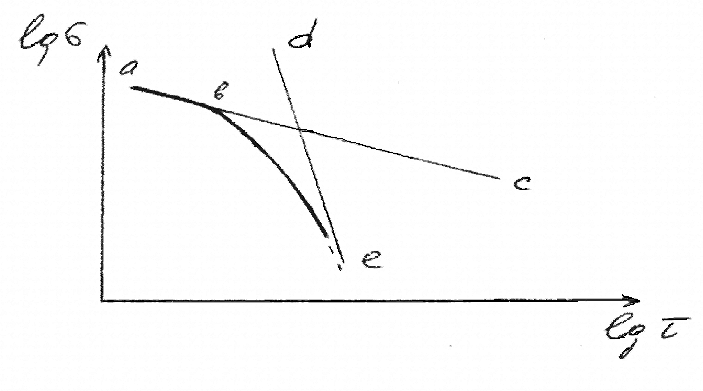

На рисунке 3.2.1 изображена кривая длительной прочности.

Рисунок 3.2.1 – Кривая длительной прочности

Прямая ac соответствует вязкому, а асимптота de – чисто хрупкому разрушению.

Кривая длительной прочности плавно переходит в прямую aс в точке b и асимптотически подходит к прямой de. Постоянные A и n находятся по положению линии de.

Рассмотрим случай m=n.

Перепишем формулу (3.2.5) в следующем виде:

.

.

Имея в виду формулу ![]() ,

получаем:

,

получаем:

![]() .

.

При этом разрушение всегда хрупкое (при ψ =0) и происходит при одной и той же деформации, равной 1-(l/l(кр))m, где l(кр) – длина стержня при разрушении.

В исследовании Л.М.Качанова накопление дефектов учитывается в явной форме при помощи функции ψ, однако никакой конкретизации физической природы возникновения и развития трещин не производится.