- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

1.2.2 Влияние термической обработки на механические свойства материалов

Термическая обработка является одним из весьма существенных классов операций в технологии получения материалов с необходимыми качествами. Это относится в первую очередь к металлам, но в большой мере справедливо и для материалов, в основе которых лежат полимеры, а также для ряда силикатов.

Закалка – нагрев сплава и последующего за ним быстрого охлаждения; при этом фиксируется то состояние сплава, которое он имел при высокой температуре, или одно из состояний, соответствующих какой-то промежуточной температуре (состояние неустойчивое).

Отпуск – нагрев до температуры, значительно меньшей, чем температура закалки, и медленное охлаждение.

Отжиг – нагрев до температур закалки и медленном охлаждении (полностью снимается закалка).

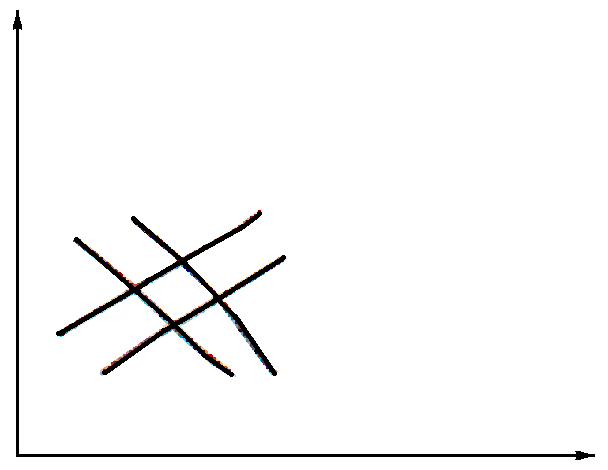

На рисунке 1.2.2 представлены качественные

зависимости механических свойств сталей

от температуры отпуска (![]() - пределы текучести и прочности;

- пределы текучести и прочности;

![]() - относительные удлинение и сужение).

- относительные удлинение и сужение).

tотпуска

в

т

Рисунок 1.2.2 – Зависимость механических свойств от температуры отпуска

1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

Если металл в холодном состоянии подвергнуть предварительной деформации, то его свойства изменяются: повышается предел текучести и снижаются предельные значения относительного удлинения и сужения (см. рисунок 1.2.3).

Рисунок 1.2.3 – Диаграммы деформирования

Нагартовка, накатка роликами, волочение, обработка дробью и т.д. приводят к механической холодной деформации или наклепу.

Наклепанное состояние металла неустойчиво – в нем самопроизвольно происходит снятие искажений структуры, вызванных наклепом. Этот обратный процесс называется отдыхом или возвратом металла. При нагреве процессы ускоряются. При отдыхе свойства металла приближаются к тем, которые были до деформации. Для полного снятия наклепа необходим нагрев до более высоких, чем при отдыхе, температур. В этом случае в металле происходит процесс рекристаллизации, состоящий в восстановлении исходных свойств наклепанного металла (рисунок 1.2.4).

1 – холодная протяжка;

2 – холодный прокат;

3 – горячий прокат;

4

1

2

3

4

![]()

![]()

Рисунок 1.2.4 - Влияние технологии на механические свойства металла

1.2.4 Физико-химическое взаимодействие с окружающей средой

1.2.4.1 Коррозия и механические свойства

Коррозия – разрушение материала при его взаимодействии с агрессивной средой.

Растяжение за пределом упругих деформаций увеличивает скорость коррозии. Если напряжения в металле ниже определенного уровня, разрушения не наступает даже при значительной продолжительности испытаний в коррозионной среде. Здесь предполагается, что уменьшение поперечных размеров элемента вследствие коррозии невелико и его можно не принимать во внимание. При превышении же указанного уровня напряжений отрезок времени от нагружения до разрушения уменьшается с увеличением уровня напряжений. Этого в отсутствие коррозии не наблюдается. Имеет место явление так называемого внутрикристаллического и межкристаллического коррозионного растрескивания. В условиях определенных напряженных состояний (например, растяжение с кручением) и наличия коррозионно-активной среды происходит охрупчивание материала.

В ряде случаев в металле, испытывающем напряжения, наблюдается наиболее опасная – межкристаллическая коррозия. Ею объясняются часто обнаруживаемое межкристаллическое разрушение металла в котлах. Наклеп металла приводит к интенсификации коррозии. В напряженном наклепанном металле часто возникает межкристаллическая коррозия.

Наиболее опасно сочетание периодической переменности нагрузок и условий, способствующих коррозии. При таком сочетании разрушение превышает сумму разрушений, возникающих при самостоятельном действии каждого из двух указанных факторов.

Наиболее чувствительны к коррозии такие механические свойства, как сопротивление разрушению в и относительное поперечное сужение . Так у отожженной стали, содержащей 0,13 % углерода, после травления в течение 10 часов в 2,5 % растворе серной кислоты величина в уменьшается с 93 до 52 кг/мм2, а – с 73 до 28%.

В ряде случаев, переход от работы материала в неагрессивной среде к работе в среде, вызывающей коррозию, сопровождается переходом от пластического состояния материала к хрупкому.

Сопротивление металлов и сплавов атмосферному воздействию и воздействию воды речной и морской часто обеспечиваются образованием поверхностной защитной пленки. Например, у нержавеющей стали такая пленка образуется при наличии в стали легирующих добавок Gr, Al, Ni, Si в количестве, соответствующем образованию одной фазы.