- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

2.7.2 Испытание образцов с плоскими гранями

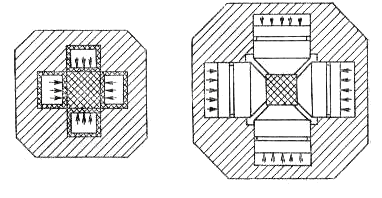

При исследовании закономерностей деформирования и разрушения материалов в условиях плоского и объемного напряженного состояния используются образцы в виде кубиков или толстых пластин с перпендикулярными гранями. Различные соотношения между главными напряжениями в образце достигаются приложением соответствующих усилий по граням или (при одинаковых усилиях) применением образцов с неодинаковыми по величине площадками прилегающих граней.

Схемы нагружений приведены на рисунке 2.7.6. Во ВНИИЭФ разработано приспособление по схеме 2.7.6(б).

а) б)

Рисунок 2.7.6 – Испытание образцов, имеющих форму кубиков

2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

Метод испытания тонкостенных трубчатых

образцов (![]() =0,04-0,08,

где δ – толщина, Rср

– средний радиус образца), подверженных

действию комбинированных нагрузок

(осевой силе, крутящему моменту,

внутреннему и внешнему давлению),

наиболее широко распространен в практике

механических испытаний материалов при

плоском напряженном состоянии. Это

объясняется, прежде всего, тем, что на

трубчатых образцах обеспечивается

широкий диапазон напряженных состояний

и реализует все возможные комбинации

компонентов девиатора напряжений.

=0,04-0,08,

где δ – толщина, Rср

– средний радиус образца), подверженных

действию комбинированных нагрузок

(осевой силе, крутящему моменту,

внутреннему и внешнему давлению),

наиболее широко распространен в практике

механических испытаний материалов при

плоском напряженном состоянии. Это

объясняется, прежде всего, тем, что на

трубчатых образцах обеспечивается

широкий диапазон напряженных состояний

и реализует все возможные комбинации

компонентов девиатора напряжений.

В рабочей части трубчатого образца, нагруженного осевой силой N, внутренним давлением р и скручивающим моментом М, действуют такие напряжения:

осевое ![]() ; (2.7.3.1)

; (2.7.3.1)

окружное ![]() ; (2.7.3.2)

; (2.7.3.2)

радиальное ![]()

![]() ; (2.7.3.3)

; (2.7.3.3)

касательное ![]() ; (2.7.3.4)

; (2.7.3.4)

где

![]() ,

,

![]() .

.

Для условных деформаций соответственно имеем:

![]() ;

;

![]() ;

;

![]() .

.

На основании формул (2.7.3.1) и (2.7.3.2) можно

получить выражение для определения

соотношения между осевой силой и

внутренним давлением, которое необходимо

поддерживать в процессе испытаний для

получения заданного соотношения

![]() между главными напряжениями:

между главными напряжениями:

![]() ,

,

где Fн и Fв – площади, описанные наружным и внутренним радиусами.

Трубчатые образцы позволяют проводить нагружение при постоянном значении интенсивности напряжений при решении многих вопросов теории пластичности. При испытании пластичных материалов, когда нагружение образца сопровождается существенным изменением его размеров, обработка опытных данных производится в истинных напряжениях и деформациях с учетом приращения базы.

Для истинных деформаций в осевом и тангенциальном направлениях:

;

;

;

;

![]() ,

,

где l, D – текущие значения базы измерений и диаметра.

Радиальная деформация εr определяется из условия упругого изменения объема

![]() ,

,

где

![]() .

.

Cледовательно,

![]() .

.

Истинные осевые, окружные и касательные напряжения:

;

;

![]() ;

;

![]() .

.

Для достоверности данных, кроме достаточной тонкостенности (δ/Rср=0,04–0,08) к трубчатым образцам предъявляется ряд других требований. Чтобы исключить воздействие головок и галтелей, длина рабочей части образца должна быть не менее двух с половиной диаметров. Разностенность (разнотолщинность) в рабочей части не должна превышать 2-3 %.

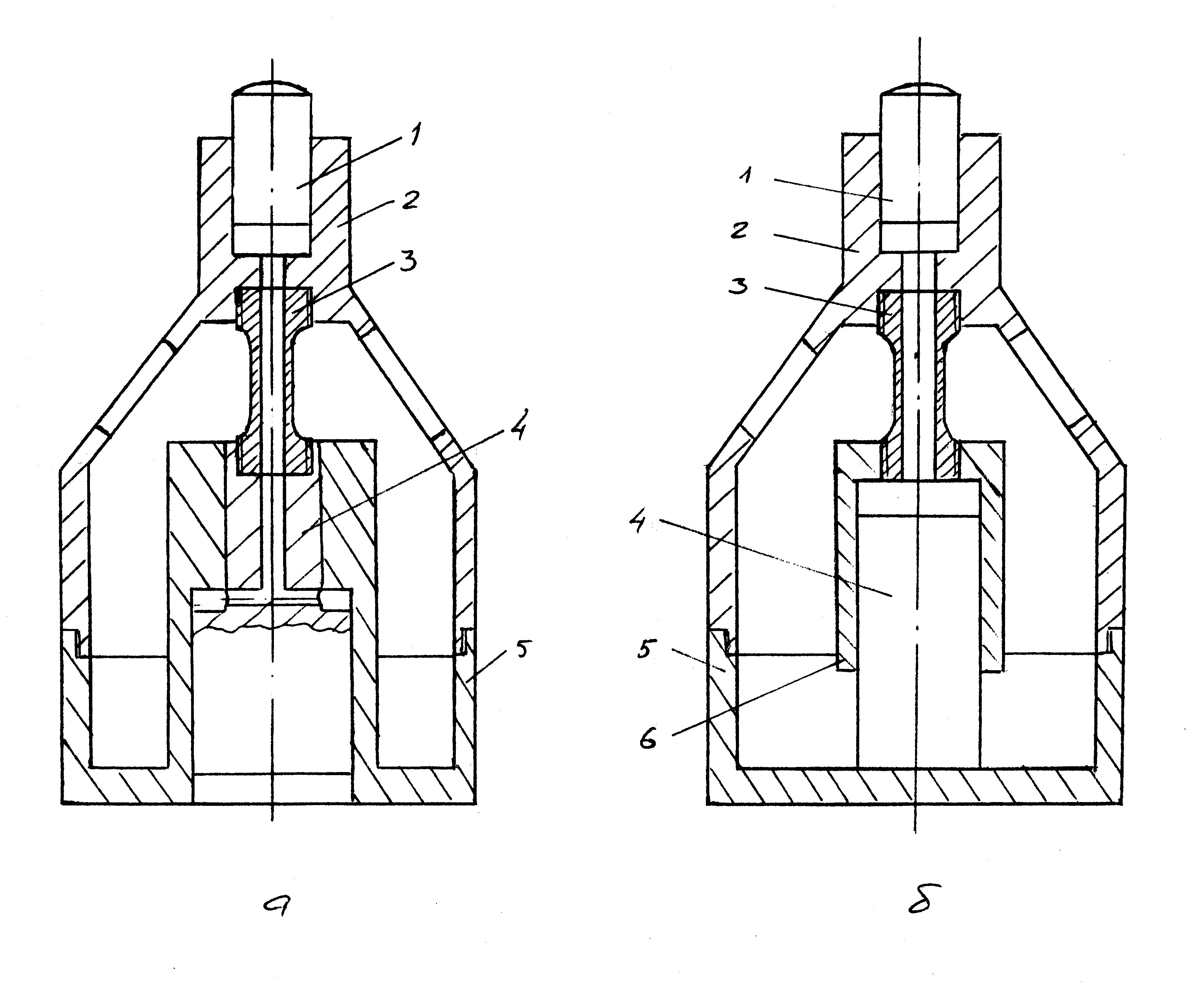

Способы закрепления трубок и их нагружения разнообразны. Плоское напряженное состояние в трубчатом образце можно создавать в малогабаритном устройстве, показанном на рисунке 2.7.3.1. Устройство состоит из корпуса 2, крышки 5, верхнего плунжера 1, нижних сменных плунжеров 4 и гильз 6. Нижняя головка образца 3 соединена либо с плунжером (рисунок 2.7.3.1а), при этом σ1 и σ2>0, либо с гильзой (рисунок 2.7.3.1б), σ1>0 и σ2<0. Различные напряженные состояния достигаются путем изменения площади кольцевого выступа в нижнем плунжере или диаметра рабочего цилиндра гильзы.

Рисунок 2.7.3.1 - Общий вид устройства для испытания образцов по схеме «осевая сила – внутреннее давление»