- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

Проблема хрупкого разрушения, которое более подробно исследуется в разделе 3, приобрела в настоящее время особую актуальность.

Как правило, хрупкое состояние связывают с температурой, скоростью нагружения, градиентом напряжений (концентраторы), средой. Однако, помимо этих факторов на хрупкое состояние заметно влияет вид напряженного состояния.

Анализ случаев хрупкого разрушения элементов конструкций, особенно, изготовленных из достаточно пластичных в обычных условиях и не охрупчивающихся с понижением температуры материалов, показывает, что зоны разрушения, как правило, локализуются в местах, где напряженное состояние характеризуется высокими значениями положительного шарового тензора.

Известно, что медь не охрупчивается даже при очень низкой температуре. Тем не менее, если медную пластинку, защемленную по контуру, подвергнуть одностороннему равномерному давлению, то металл, работая в условиях двухосного растяжения, проявит все признаки хрупкого разрушения.

А.А.Лебедев и Г.С.Писаренко в качестве параметра, характеризующего ресурс пластичности материала при данной температуре, принимают отношение условного предела текучести к пределу прочности. Температура, при которой деформация при разрушении не превышает допуска на условный предел текучести (0,2 %), соответствует критической температуре вязко-хрупкого перехода. Анализ проводится на основе опытов с алюминиевыми сплавами, углеродистыми и хромоникелевыми сталями.

2.7 Методы механических испытаний материалов при сложном напряженном состоянии

2.7.1 Испытания материалов в обоймах и камерах высокого давления

Испытания материалов под гидростатическим давлением дают богатую информацию об их механических свойствах.

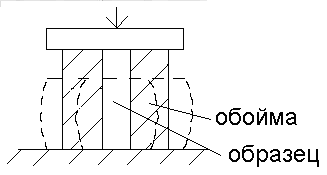

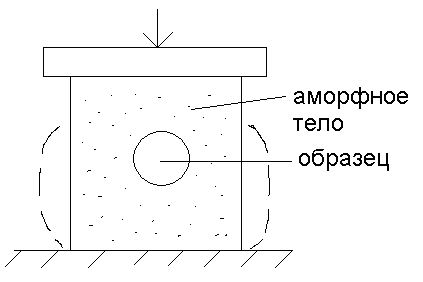

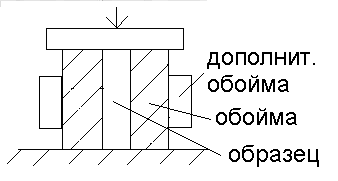

Испытания в обоймах (см. рисунки 2.7.1, 2.7.2, 2.7.3) не требуют специального оборудования и обеспечивают возможность создания значительных боковых давлений.

Рисунок 2.7.1 - Испытание образца Рисунок 2.7.2 – Испытание образца в обойме

в обойме в обойме

Рисунок 2.7.3 - Испытание образца

в обойме

Экспериментаторами выведены расчетные формулы для оценки нагрузок. Показано, что реализуется трёхосное сжатие и нагружение близко к простому.

Систематическим изучением свойств материалов при больших гидростатических давлениях (до 30000 кг/см2) впервые занимался Бриджмен. Нагружение создавалось ступенями и не удалось добиться постоянства гидростатического давления во время опыта.

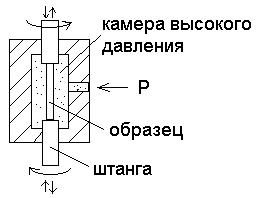

Дальнейшее совершенствование этого метода шло в направлении ввода в камеру высокого давления штанг (см. рисунок 2.7.4), или нагружение осуществлялось посредством поршня, одновременно создающего в камере давление.

Рисунок 2.7.4 – Испытание образца в камере высокого давления

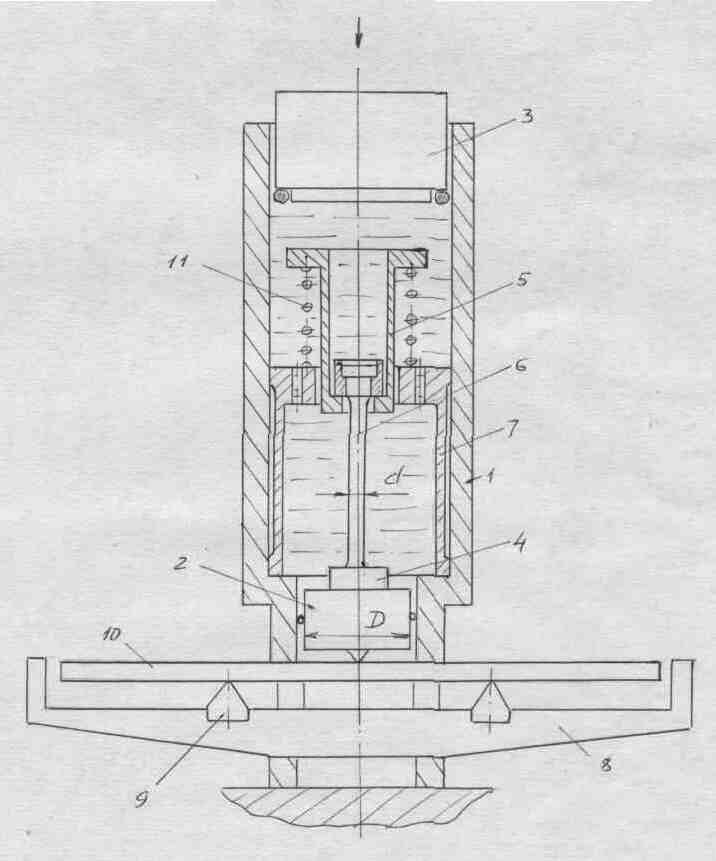

В качестве рабочей жидкости используются спирты, бензин, минеральные масла и др. Во ВНИИЭФ разработано устройство (см. рисунок 2.7.5) для испытаний образцов при объемном напряженном состоянии (авторское свидетельство СССР на изобретение №1405472, авторы Н.А.Гнитий и Ю.И.Щербак).

Устройство содержит камеру 1, заполненную рабочей жидкостью и установленные в ней первый и второй поршни 2 и 3. Первый и второй захваты 4 и 5 предназначены для крепления образца 6. Неподвижная опора выполнена в виде стакана 7. Основание 8 неподвижно закреплено относительно камеры 1 и имеет установленные на нём с возможностью перемещения упоры 9. Первый упругий элемент 10 контактирует с первым поршнем 2 и упорами 9, а второй упругий элемент постоянной жесткости выполнен в виде пружины 11, установленной между захватом 5 и дном стакана 7. Второй захват 5 конструктивно выполнен в виде цилиндрического упругого элемента, к стенкам которого прикреплены тензодатчики (на чертеже не показаны), и выполняет одновременно роль датчика осевого усилия. Перемещение второго поршня 3 вниз обеспечивает повышение давления в камере 1, что вызывает возрастание бокового давления рабочей жидкости на образец 6, перемещение вниз первого захвата 4, связанного с первым поршнем 2, и возрастание пропорционально давлению осевого растягивающего усилия в образце 6 и сжатия пружины 11. При движении поршня 2, контактирующего с первым упругим элементом 10, при прогибе последнего возникает сила, противоположная растягивающему усилию и зависящая от выбранной жесткости упругого элемента 10 путем перемещения упора 9, в результате чего устанавливается задаваемое программой соотношение бокового давления и растягивающего осевого усилия.

Рисунок 2.7.5 – Устройство для испытаний образцов при объемном напряженном состоянии

В образце можно реализовать двухосное сжатие с растяжением, двухосное равное сжатие, трехосное сжатие. При этом возможно измерение усилий и деформаций. На рассмотренном устройстве проведены исследования ВВ и их имитаторов. Рабочая среда – трансформаторное масло.