- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

2.5.6 Достоверность теорий прочности

Феноменологический подход к разработке механических теорий прочности и их большое разнообразие предполагают обязательную экспериментальную оценку достоверности применяемого критерия. Среди экспериментальных оценок можно назвать следующие:

а) проверка по особым случаям напряженного состояния (двухосное равномерное растяжение и сжатие, всестороннее равномерное сжатие);

б) проверка по отдельным видам напряженных состояний (сдвиг, радиальное сжатие);

в) сопоставление набора физических результатов при различных напряженных состояниях с теоретическим контуром по каждому материалу;

г) сопоставление фактических и теоретических значений разрушающих напряжений в безразмерных координатах, т.е. по группе исследуемых материалов;

д) построение розеток ошибок теоретических расчетов;

е) количественная оценка точности каждой теории прочности по определенному интервалу напряженных состояний и набору материалов.

2.5.6.1 Особые случаи напряженного состояния:

а) 1=2>0, 3=0;

б) 2=3<0, 1=0;

в) 1=2=3<0.

В случае всестороннего равномерного сжатия (в) эквивалентные напряжения по I-IV теориям прочности равны:

Iэкв=0; IIэкв=IIIэкв=IVэкв=0.

Трудно представить экв=0. Но горные породы, действительно, выдерживают без разрушения весьма значительные напряжения, которые могут в десятки раз превышать их прочность на линейное сжатие. Подобные результаты получены и при исследовании прочности материалов при гидростатическом давлении. Однако разрушение при всестороннем неравномерном сжатии все же имеет место. Можно предполагать, что разрушение наступает за счет дефектов и неоднородности материалов, которые приводят к перераспределению напряжений, что и будет являться причиной разрушения.

Все классические теории прочности для двухосного равномерного растяжения и сжатия дают одно и то же значение, которое приравнивается к пределу прочности на растяжение и сжатие.

Фактическое значение прочности при двухосном равномерном растяжении и сжатии по многим материалам весьма близко к пределу прочности при линейном растяжении и сжатии. В то же время, для ряда структурно-неоднородных материалов (кермет на основе карбида кремния, пьезокерамика, графиты и т.д.) получены экспериментальные значения напряжений при 1/2=1 и –1 заметно отличающиеся от р и с, что дает возможность в этих точках провести оценку надежности ряда теорий прочности.

2.5.6.2 Оценку надежности теорий прочности можно осуществить и по другим точкам, эксперимент в которых достаточно прост. К таким экспериментам относятся сдвиг и радиальное сжатие. Сдвиг реализуется при кручении трубчатых образцов, радиальное сжатие при сжатии по радиусу цилиндрических образцов.

При сдвиге напряженное состояние следующее:

3=-1=к; 2=0; 3/1=-1.

При радиальном сжатии (в центре цилиндра):

3=-31=6P/×d×l; 2=0; 3/1=-3.

где Р – разрушающая нагрузка, d и l – диаметр и длина образца.

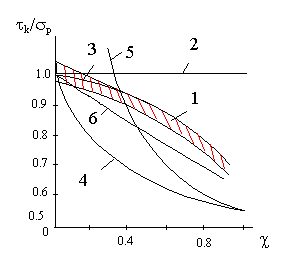

На рисунке 2.5.6.1 приведена фактическая и расчетная прочность материалов на сдвиг.

1 - доверительная зона экспериментальных данных;

2 – I теория;

3 – теория ТПИ;

4 – теория Кулона-Мора;

5 – теория Баландина;

6 – теория Лебедева-Писаренко.

Рисунок 2.5.6.1–Прочность материалов на сдвиг

Из рисунка 2.5.6.1 видно, что в наилучшем соответствии критерии ТПИ и Лебедева-Писаренко. В таблице приведены результаты испытаний при радиальном сжатии.

Таблица 2.5.4.3 – Результаты испытаний при радиальном сжатии

Материал |

|

р/1

|

По Баландину |

По Боткину |

По Лебедеву и Писаренко |

|||

р/1 |

, % |

р/1 |

, % |

р/1 |

, % |

|||

Сплав АС 418 |

0,04 |

0,64 |

0.15 |

70.6 |

0.58

|

9.4

|

0,64 |

0 |

Сплав ЮНКД-24 |

0,08 |

0,64 |

0,28 |

56,2 |

0,65

|

1,6

|

0,66 |

3,2 |

К-17-2 |

0,16 |

0,73 |

0,52 |

28,8 |

0,79 |

8,2

|

0,72 |

1,4 |

К-20-2 |

0,17 |

0,75 |

0,55 |

26,7 |

0,81

|

8,0

|

0,73 |

2,7 |

К-18-2 |

0,18 |

0,81 |

0,58 |

28,4 |

0,83

|

2,5

|

0,74 |

8,6 |

К-21-22

|

0,19 |

0,71 |

0,62 |

12,7 |

0,85 |

19,7 |

0,76 |

7,4 |

Серый чугун НВ 190 |

0,26 |

0,90 |

0,79 |

12,2 |

0,97 |

7,8 |

0,91 |

1,2 |

Серый чугун НВ 110 |

0,31 |

0,82 |

0,91 |

11,0 |

1,06 |

29,3 |

0,93 |

13,4 |

Сталь 9ХСНРС62 |

0,63 |

1,47 |

1,60 |

8,8 |

1,63 |

10,9 |

1,54 |

4,8 |

Сталь 9ХСНРС50 |

0,71 |

1,63 |

1,74 |

6,8 |

1,76 |

8,0 |

1,55 |

4,9 |

Среднее отклонение |

|

|

|

26,82 |

|

10,54 |

|

4,74 |

Из таблицы видно, что средняя относительная ошибка по всем материалам минимальная по критерию Лебедева–Писаренко.

2.5.6.3 Если эксперимент проведен при разных сочетаниях главных напряжений, то составляется таблица в виде выше приведенной и определяется критерий, у которого наименьшее среднее отклонение.

2.5.6.4 Достоверность критерия можно повысить, если провести расчет по группе исследованных материалов (например, пластмассы К-17-2, К-20-2, К-18-2 в таблице).

2.5.6.5 Наиболее полное представление о достоверности теорий прочности дают розетки ошибок теоретических расчетов на прочность.

При плоском напряженном состоянии такие розетки строятся в следующем порядке (см. рисунок 2.5.6.2).

а) б)

а) СBD – теоретический контур прочности, точка А – эксперимент;

б) розетки ошибок по теории Баландина.

Рисунок 2.5.6.2 – Розетки ошибок теоретических расчетов на прочность

По построению ОА – фактический радиус прочности, ОВ – теоретический, АВ – абсолютная разность, ОА/ОВ – относительная разность между фактической и теоретической прочностью при известном соотношении главных напряжений.

Усредняя фактические результаты экспериментов, можно подсчитать отношение теоретического радиуса прочности к фактическому для каждого соотношения главных напряжений, и отложить это отношение по соответствующему лучу. Соединив соответствующие точки, получим розетку теоретических ошибок. На один чертеж можно нанести кривые по любым теориям прочности и для любого исследованного материала.

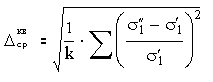

2.5.6.6 Зная 1 и 1 при разных соотношениях n=3/1, можно определить величину средней квадратической ошибки в исследованном диапазоне напряженных состояний для данного материала:

,

,

где k – количество напряженных состояний, при которых определялась фактическая прочность материала.

Строится таблица, и определятся достоверность P=1-квср соответствующей теории прочности.

Многочисленные исследования показывают, что при плоском напряженном состоянии наибольшей достоверностью отличаются критерии Лебедева-Писаренко и ТПИ. При объемном напряженном состоянии требуется дальнейшая экспериментальная проверка.