- •Конструкционная прочность материалов Курс лекций

- •Содержание

- •Введение

- •1 Конструкционные материалы в современной технике

- •Общая схема работы материалов под нагрузкой

- •1.2 Влияние различных факторов на механические свойства материалов

- •1.2.1 Химический состав (легирующие добавки)

- •1.2.2 Влияние термической обработки на механические свойства материалов

- •1.2.3 Влияние деформации в холодном состоянии на механические свойства металлов (наклеп). Отдых (возврат) металлов. Рекристаллизация

- •1.2.4 Физико-химическое взаимодействие с окружающей средой

- •1.2.4.1 Коррозия и механические свойства

- •1.2.4.2 Эффект Ребиндера

- •1.2.5 Старение материала

- •1.2.6 Влияние времени нагружения

- •1.2.7 Влияние температурного фактора на упругие и механические свойства материалов

- •1.2.8 Влияние неоднородности и вида напряженного состояния на характер разрушения

- •1.2.9 Масштабный фактор

- •1.2.10 Влияние облучения

- •1.2.11 Методы получения прочных металлов и сплавов

- •1.3 Различные виды испытания материалов

- •1.3.1 Кратковременные статические испытания гладких образцов

- •1.3.1.1 Растяжение

- •1.3.1.2 Сжатие

- •1.3.1.3 Изгиб

- •1.3.3.2 Релаксация

- •1.3.3.3 Длительная прочность

- •1.3.4 Испытания при ударных нагрузках

- •1.3.5 Испытания при повторно-переменных нагрузках

- •1.3.6 Неразрушающие методы

- •1.3.6.1 Твердость

- •1.4 Индивидуальные особенности механических свойств материалов

- •1.4.1 Сплавы железа

- •1.4.2 Алюминиевые сплавы

- •1.4.3 Магниевые сплавы

- •1.4.4 Сверхлегкие сплавы

- •1.4.5 Медные сплавы

- •1.4.6 Никель и его сплавы

- •1.4.7 Титан и его сплавы

- •1.4.8 Цирконий и его сплавы

- •1.4.9 Бериллий

- •1.4.10 Тугоплавкие металлы и их сплавы

- •1.4.11 Жаропрочные сплавы

- •1.4.12 Жаропрочные композиционные материалы

- •1.4.13 Полимеры

- •1.4.14 Силикатные материалы

- •1.4.15 Древесина

- •1.4.16 Взрывчатые вещества

- •1.4.17 Требования к конструкционным материалам

- •2 Механические теории прочности

- •2.1 Основные положения теорий напряжений и деформаций

- •2.1.1 Гипотезы и принципы механики твердых деформируемых тел

- •2.1.2 Параметры напряженно-деформируемого состояния материала

- •2.2 Соотношения между напряжениями и деформациями при сложном напряженном состоянии

- •2.2.1 Линейно-упругое тело

- •2.2.2 Нелинейно-упругие и неупругие тела

- •2.2.3 Влияние времени и скорости деформирования

- •2.2.4 Упругая энергия и работа пластической деформации

- •2.3 Условия прочности. Предельные поверхности

- •2.4 Классические теории прочности Классические теории прочности относятся только к изотропным средам с одинаковыми пределами прочности на растяжение и сжатие:

- •2.4.1 Теория наибольших нормальных напряжений (I теория)

- •2.4.2 Теория наибольших относительных удлинений (II теория)

- •2.4.3 Теория наибольших касательных напряжений (III теория, теория Кулона)

- •2.4.4 Энергетическая теория прочности (IV теория, теория Губера, Мизеса, Генки)

- •2.4.5 Сопоставление классических теорий прочности при плоском напряженном состоянии

- •2.5 Новые теории прочности

- •2.5.1 Теории прочности, интерпретирующиеся многогранниками

- •2.5.2 Теории прочности, интерпретирующиеся поверхностями вращения

- •2.5.3 Объединенные теории прочности

- •2.5.4 Обобщенные критерии прочности

- •2.5.4.1 Критерий Лебедева-Писаренко

- •2.5.5 Статистические теории прочности

- •2.5.6 Достоверность теорий прочности

- •2.6 Факторы, влияющие на предельное состояние материалов

- •2.6.1 Анизотропия материалов

- •2.6.2 Температурно-временные факторы

- •2.6.3 Критерии усталостной прочности

- •2.6.4 О склонности конструкционных материалов к хрупкому разрушению в связи с влиянием вида напряженного состояния

- •2.7 Методы механических испытаний материалов при сложном напряженном состоянии

- •2.7.1 Испытания материалов в обоймах и камерах высокого давления

- •2.7.2 Испытание образцов с плоскими гранями

- •2.7.3 Методы механических испытаний материалов на трубчатых образцах при сложном напряженном состоянии

- •2.7.4 Испытания плоских образцов и элементов сосудов при двухосном напряженном состоянии

- •2.7.5 Другие методы статических испытаний материалов при сложном напряженном состоянии

- •Литература

- •3 Теория процессов накопления повреждений. Кинетическая природа прочности твердых тел

- •3.1 Критерий Хоффа

- •3.2 Критерий Качанова

- •Критерий с.Н.Журкова. Кинетическая концепция прочности твердых тел

- •3.4 Методические особенности испытаний на долговечность

- •Литература

- •4 Изнашивание

- •Где k1,…, k5 – коэффициенты;

- •В случае изнашивания с заданным количеством абразива:

- •5 Коррозионная стойкость материалов

- •5.1 Классификация процессов коррозии

- •5.2 Методы защиты от коррозии

- •6 Контроль текущего состояния

- •7 Надежность

- •Если t 0,1, то

- •Вероятность на стадии испытаний опытных образцов обычно принимают разной 0,7…0,8, а на стадии передачи разработки в серийное производство 0,9…0,95.

- •При законе Вейбула :

- •8 Исследование прочности полномасштабных конструкций

- •8.1 Внешние воздействия и виды испытаний

- •8.2 Поэлементная отработка конструкций

- •8.3 Статические испытания

- •8.4 Ударные испытания

- •8.5 Вибрационные испытания

- •8.6 Тепловые испытания изделий

- •8.7 Климатические испытания

- •8.8 Испытания на безопасность

1.4.11 Жаропрочные сплавы

Рабочая температура современных жаропрочных сплавов составляет (0,5 – 0,8)×Тпл, а иногда (0,8 – 0,9)×Тпл.

Можно отметить 3 группы:

а) сплавы на основе легких металлов: Mg (300–350 С – диапазон верхней границы рабочих температур), Al (350–400 С), Ti (450–500 С);

б) сплавы на основе: Cu (450–500 С), Fe (500–750 С), Ni (до 1030 С), Co (до 980 С);

в) сплавы на основе тугоплавких металлов: V (до 1300 С), Cr (до 1500 С), Nb (до 1300 С), Mo (до 1350 С), Ta (до 1650 С), W (до 2500 С).

Ориентировочные сроки службы (в часах) жаропрочных сплавов: ракеты (1), самолеты военные (100 и больше), гражданские (1000 и больше), турбины газовые для локомотивов и судов (10000), турбины газовые стационарные (30000), турбины паровые, стационарные (100000 12 лет).

Кроме характеристик р, т, , для жаропрочных сплавов имеют значение предел ползучести, предел длительной ползучести, предел температурной выносливости, жаростойкость.

1.4.12 Жаропрочные композиционные материалы

К данной группе относятся материалы, полученные на основе металлической матрицы (из суперсплава, содержащего Ni, Fe, Co), армированной включениями из тугоплавких металлов. Волокна последних в матрице получаются путем вытягивания матрицы, первоначально имеющей сферические включения из тугоплавких металлов. Существует и другой метод – метод выдавливания основного и армирующего металлов.

Наряду с ориентированным армированием для изменения свойств металла матрицы применяют и хаотически расположенные в пластической матрице бездислокационные нитевидные кристаллы («усы») в объеме от 5–10 % по отношению к объему композита. Наиболее перспективными являются керамические усы.

1.4.13 Полимеры

Многочисленные материалы, получаемые путем синтеза органических веществ, называются синтетическими. В основе лежат полимерные соединения (полимеры) – высокомолекулярные соединения, образованные в процессе полимеризации, поликонденсации и так далее из большого числа молекул мономеров.

В теории полимеров различают следующие основные группы полимеров: аморфные (большинство пластмасс и каучуков), аморфные ориентированные (волокна, пленки), кристаллизующие (от воздействия нагрузки), кристаллические изотропные, кристаллические ориентированные.

Специфические свойства полимеров:

а) сильно выраженные временные свойства; cущественное влияние на свойства температуры;

б) сложная природа упругости, состоящая в наличии двух разновидностей полностью обратимой деформации: небольшой мгновенно-упругой и значительной по величине, происходящей не мгновенно (высокоэластическая деформация);

в) наличие двух видов необратимых процессов: течение, обусловленное молекулярным механизмом, аналогичное течению вязких жидкостей и происходящее при низких уровнях напряжения, и, так называемое, «химическое» течение, имеющее место при высоких уровнях напряжения и температуры;

г) влияние механических явлений (механической напряженности) на химические процессы;

д) способность приобретать, так называемое, ориентированное состояние (возникает при силовом воздействии), в котором молекулярные цепи ориентированны в определенном направлении, что приводит к повышению прочности.

Полимеры можно разбить на три группы.

Термопласты характеризуются особенностью сохранять неизменными исходные свойства, если полимер, нагревая, расплавить, а затем, охлаждая, вновь перевести в исходное состояние. Термопласты могут быть аморфными (полиэтилен, полиакрилат, поливинилхлорид) и кристаллическими (полиэтилен, второпласты, полиамиды).

Полимеры, получающиеся из линейных полимеров в результате химического процесса, который превращает их в сетчатые. Такой процесс называется отвердением. Низкомолекулярное вещество, превращающее линейный полимер в сетчатый, называется отвердителем или вулканизатором. После отвердения или вулканизации в полимере повышается твердость, прочность, теплостойкость, формоустойчивость, но утрачивается термопластичность, растворимость.

Смолы – низкомолекулярные вещества, которые, минуя стадию высокомолекулярного линейного полимера, образуют полимер пространственной структуры, не переходящий в пластическое состояние и не поддающийся обработке резанием вследствие большой хрупкости. Поэтому изделия изготавливают в той стадии, когда смола еще низкомолекулярная и обладает вязкой текучестью. С повышением температуры увеличивается молекулярный вес полимера (термореактивная смола) и он приобретает пространственную структуру. Для ускорения процесса к смоле прибавляется ускоритель отвердения.

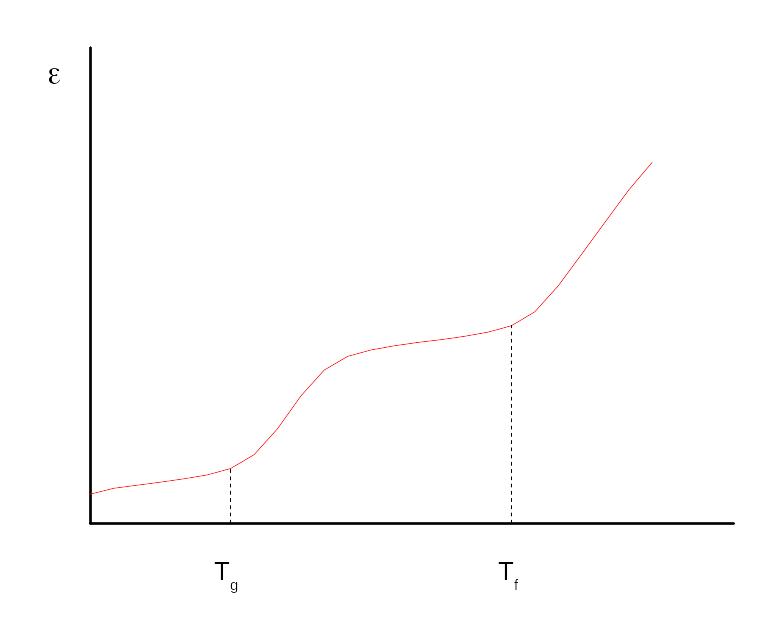

На рисунке 1.4.1 изображена термомеханическая кривая аморфного полимера. Она может быть разбита на три участка, соответствующие трем физическим состояниям полимера, каждому из которых отвечает определенный температурный интервал.

Рисунок 1.4.1 – Термомеханическая кривая аморфного полимера

Первый участок Т<Тg – полимер в стеклообразном состоянии (Тg - температура стеклования).

Второй участок Тg<Т<Тf – полимер в высокоэластическом состоянии (Тf - температура текучести).

Третий участок Т>Тf – полимер в вязкотекучем состоянии.

В области 1 (рисунок 1.4.1) деформации малы и обратимы, в области 2 – велики, но тоже обратимы, в области 3 – необратимы.

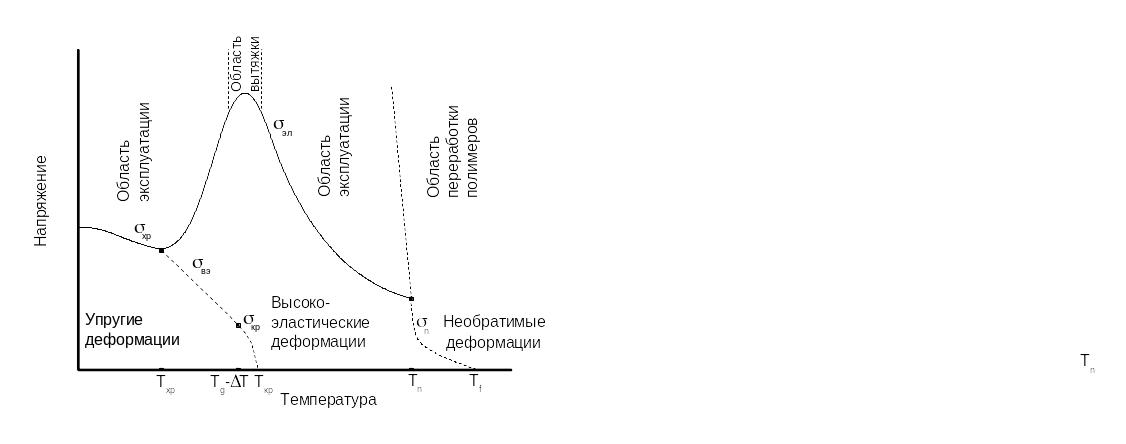

На рисунке 1.4.2 представлена диаграмма деформационно-прочностных состояний.

Рисунок 1.4.2 - Диаграмма деформационно-прочностных состояний полимеров

Тхр – граница между температурными областями хрупкости и разрушения в ориентированном состоянии; Тg – температура стеклования; Тп – граница между температурными областями высокой эластичности и пластичности; хр – хрупкая прочность; вэ – предел вынужденной эластичности; эл – прочность высокоэластического материала (истинное напряжение); п – предел текучести.

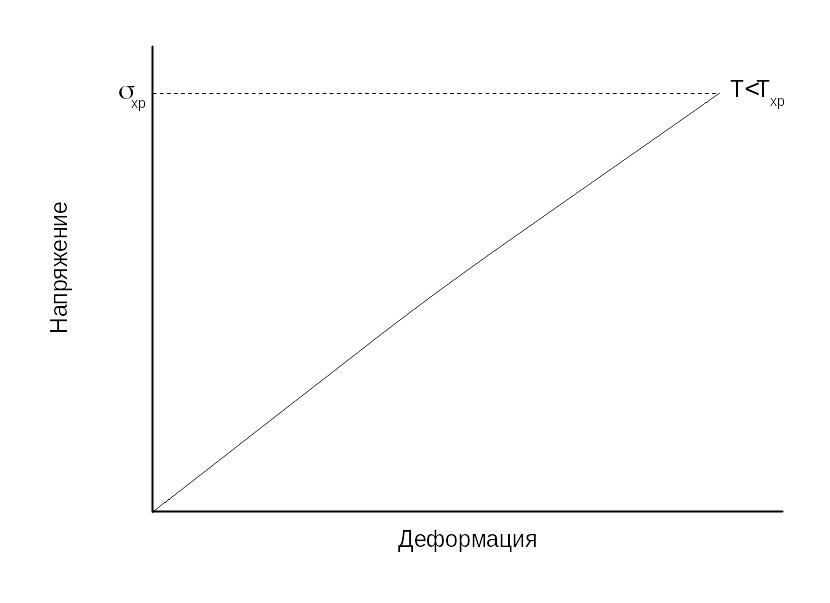

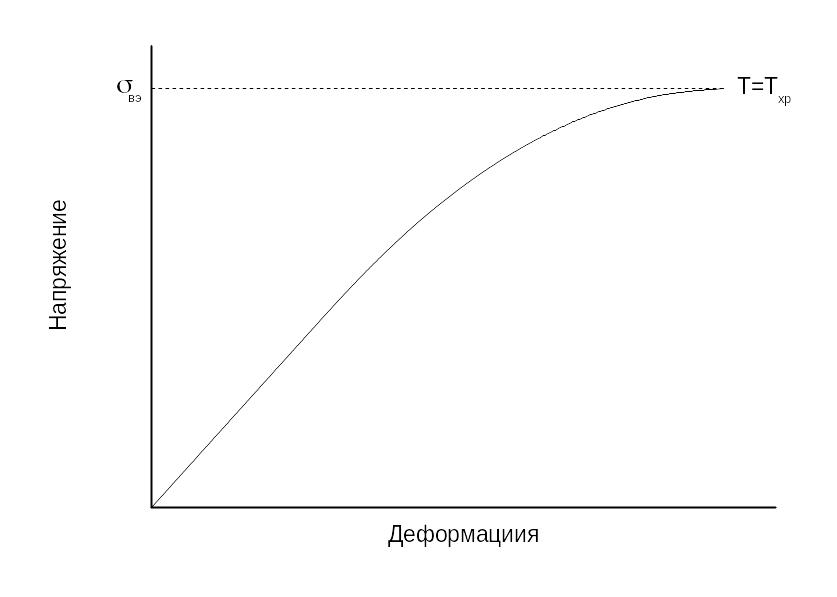

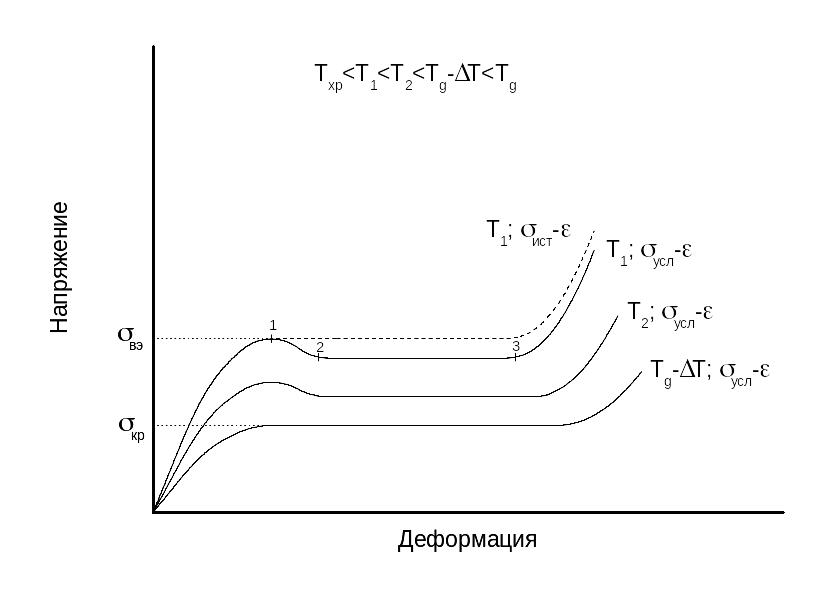

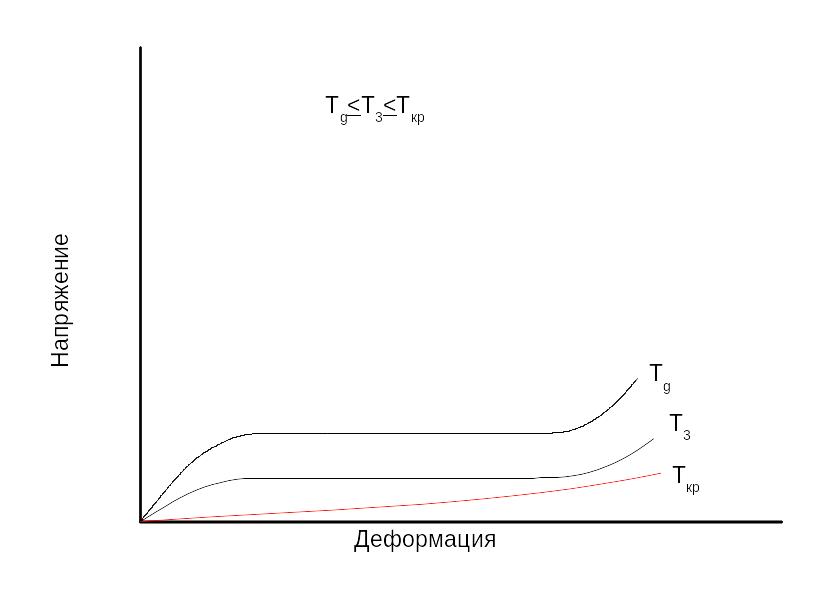

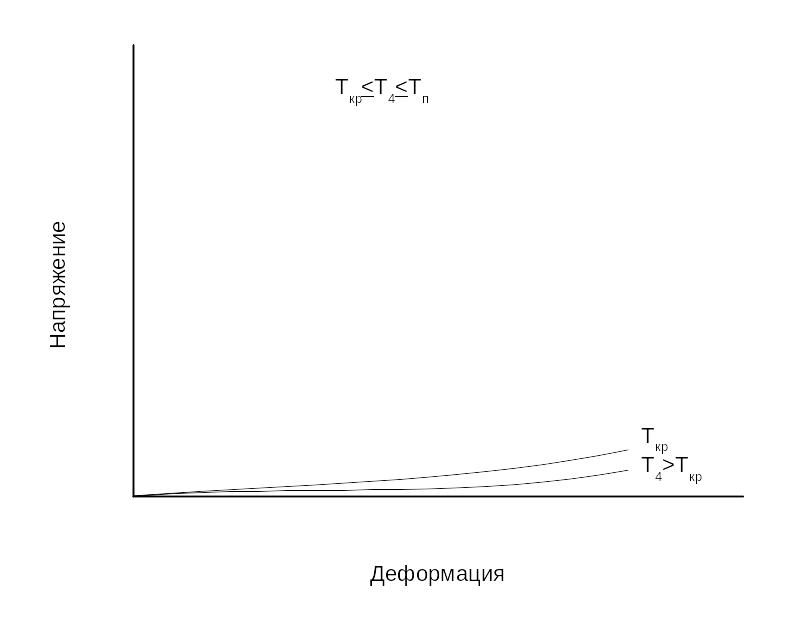

Проследим за поведением материала в каждой из температурных областей (рисунок 1.4.3).

а) |

б) |

в) |

г) |

д) |

|

Рисунок 1.4.3 – Диаграммы деформирования полимеров в различных температурных областях

В точке 1 (рисунок 1.4.3 (в)) начинает образовываться шейка. Начиная с этой точки, истинная диаграмма, изображенная пунктиром, значительно отличается от условной диаграммы напряжений, значения напряжений в которой вычисляются как отношение силы к первоначальной площади сечения. На участке 2-3 шейка распространяется на всю длину образца (деформации растут), при этом материал ориентируется. Явление значительного удлинения образца на участке 2-3 носит название вынужденной эластичности.

Вынужденная эластическая деформация отличается от пластической тем, что после разгрузки и нагрева до температуры Тg эта деформация исчезает. Однако для возникновения этой деформации необходимо довести напряжение до вэ. Высокоэластическая деформация, в отличие от обсуждаемой, возникает в другом диапазоне температур (Т>Тg) в процессе нагружения от нулевых напряжений. Другим отличием является то, что высокоэластическая деформация при устранении нагрузки исчезает без нагрева.

При приближении к Тg со стороны меньших температур понижается вэ и сглаживается соответствующий ему максимум. При Т=Тg-Т максимума нет вообще, при этом напряжение кр называют критическим. По мере роста Т кр уменьшается и при критической температуре Ткр превращается в нуль. При ТкрТ<Тп все деформации (небольшая упругая и огромная высокоэластическая) при снятии нагрузки исчезают. В следующем диапазоне (ТпТ<Тf) деформация содержит два слагаемых: высокоэластическую эл и остаточную ост. По мере роста Т доля ост растет. При Т=Тf деформация становится полностью необратимой, и образец течет при очень малом напряжении (химическое течение).

Модуль упругости у полимеров в стеклообразном состоянии имеет величину порядка 104 кг/см2, что меньше, чем у конструкционных металлов, примерно в 100-200 раз, но больше, чем у этого же полимера в высокоэластичном состоянии примерно на три десятичных порядка. Модуль высокой эластичности в процессе воздействия нагрузки уменьшается и стремится к равновесному Е. Динамический модуль упругости высокоэластических материалов зависит от скорости и частоты колебаний и равен

Е=Е +Е1, (1.4.1)

где Е1– неравновесная часть модуля.

Предел вынужденной эластичности зависит от скорости нагружения, температуры, масштабного фактора, молекулярного веса, предварительной ориентации, наложения гидравлического давления.

Для многих полимеров

вэ=В+С×ℓn , (1.4.2)

где – скорость деформации;

В и С – коэффициенты, зависящие от температуры (С тем больше, чем меньше Т).

Наложение гидростатического давления на деформацию сжатия повышает вэ, поскольку замедляет разрыхление.

При напряжениях <вэ, существенными оказываются временные свойства (релаксация, ползучесть).

Для полимеров в высокоэластическом состоянии сформулирован принцип температурно-временной суперпозиции, согласно которому влияние температуры и времени на величину деформации эквивалентно. Так, можно наложить кривые ползучести и релаксации напряжений, соответствующие разным температурам, на один общий график после соответствующего смещения вдоль оси t. В процессе растяжения в области высокоэластических деформаций полимер, находящийся в аморфном состоянии, может скачком перейти с развитием огромных деформаций в кристаллическое состояние.

Кристаллические полимеры при малых деформациях ведут себя как твердые тела, при больших претерпевают фазовый переход от изотропной фазы к ориентированной.