6. Консультанти розділів проекту

Розділ |

Прізвище, ініціали та посада консультанта |

Підпис, дата |

|

завдання видав |

завдання прийняв |

||

Керівник проекту |

Ковнір Л.І. |

28.02.14 |

28.02.14 |

Консультант з ОП |

Скрипнік А.Г. |

28.02.14 |

28.02.14 |

Консультант з ЕЧ |

Гончарова Т.Ю. |

29.03.14 |

29.03.14 |

7.Дата видачі завдання____28.02.14______

Календарний план

№ з/п |

Назва етапів дипломного проекту |

Строк виконання етапів проекту |

Примітка |

1 |

Загальна частина |

25.04.14 |

|

2 |

Механічна частина |

07.05.14 |

|

3 |

Ремонтна частина |

20.05.14 |

|

4 |

Економічна частина |

24.05.14 |

|

5 |

Креслення розташування обладнання механічної майстерні |

25.04.14 |

|

6 |

Креслення загального вигляду апарата |

07.05.14 |

|

7 |

Креслення загального вигляду торцевого ущільнення |

21.05.14 |

|

8 |

Креслення загального вигляду муфти |

24.05.14 |

|

|

|

|

|

Студент _______ Медвєдєв Б.О.

(підпис) (ініціали та прізвище)

Керівник проекту ______ Ковнір Л.І._

(підпис) (ініціали та прізвище)

Відокремлений підрозділ

«Рубіжанський політехнічний коледж імені О.Є.Порай-Кошиці

Луганського національного університету імені Тараса Шевченка»

_______________автомеханічне__________________

(повне найменування відділення)

загальнотехнічних і спецмеханічних дисциплін

(повна назва циклової комісії)

Пояснювальна записка

до дипломного проекту

молодшого спеціаліста_

(освітньо-кваліфікаційний рівень)

на тему: Проект організації і проведення ремонту реакційного апарата у виробництві смоли карбамідоформальдегідної КФ-С-11

ДП.5.05050207.3.16.08-ПЗ

(шифр документу)

Студента 4 курсу, групи МД10Б

спеціальності 5.05050207

"Обслуговування та ремонт обладнан-

ня підприємств хімічної і нафтогазо-

переробної промисловості"

________ _Медвєдєв Б.О.__

(прізвище та ініціали)

Керівник ______Ковнір Л.І.__

(прізвище та ініціали)

Рецензент______Ненько М.В._

(прізвище та ініціали)

Рубіжне – 2014 рік

Позначення |

Найменування |

Примітка |

ДП.

5.05050207.

3.16.08

– |

Загальні положення |

|

ДП. 5.05050207.3.16.08 – МР |

Механічний розрахунок |

|

ДП. 5.05050207. 3.16.08 – РЧ |

Ремонтна частина |

|

ДП. 5.05050207. 3.16.08 – ЕЧ |

Економічна частина |

|

ДП. 5.05050207. 3.16.08 –ТХ |

Креслення розташування обладнання механічної майстерні |

|

ДП. 5.05050207. 3.16.08 – ВЗ 01 |

Креслення загального вигляду апарата |

2 аркуша |

ДП. 5.05050207. 3.16.08 – ВЗ 02 |

Креслення загального вигляду торцевого ущільнення |

|

ДП. 5.05050207. 3.16.08 – ВЗ 03 |

Креслення загального вигляду муфти

|

|

Зміст

Зміст

Вступ 2

1 Загальні положення 3

1.1 Вихідні дані для проектування 3

1.2 Характеристика механічної майстерні 4

(ділянки ремонтно-механічного цеху)

1.3 Охорона праці 5

1.3.1 Перелік основних нормативних документів

1.3.2 Заходи щодо забезпечення безпеки при проведенні ремонтних робіт 6

1.3.2.1 Робота в механічній майстерні 6

1.3.2.2 Робота в закритих ємностях 8

1.3.2.3 Вогневі роботи. 9

1.3.3 Заходи щодо забезпечення пожежної безпеки. 10

Литература 12

Вступ

Вступ

В Україні передбачається подальший розвиток хімічної, нафтогазо-переробної та нафтохімічної галузей промисловості на основі останніх досягнень науки і техніки. У зв'язку з цим з кожним роком вдосконалю-ються діючі промислові комплекси.

Сучасна хімічна промисловість у теперішній час має високопродуктивний, повністю механізований і автоматизований комплекс хімічного виробництва. Сучасні хімічні підприємства – це складний комплекс машин й устаткування, в який входять реакційні апарати, фільтровальне, сушильне, ємнісне обладнання ; КВП і автоматики; електрообладнання; трубопроводи, а також допоміжне обладнання для транспортування, дозування, завантаження сипучих продуктів та упаковки готової сировини.

Впровадження нових ефективних технологічних процесів практично завжди потребує застосування більш вдосконаленого устаткування. Обладнання хімічних та нафтопереробних заводів працює переважно в умовах високих або низьких температур, високих тисків або глибокого вакууму, корозійно-активних середовищ, інтенсивного механічного або інших видів зносу.

Особливість нових технологічних установок і виробництв - висока одинична потужність. Обладнання, яким вони оснащуються, також має високу продуктивність. Завдяки цьому значно знизилися капіталовкладення та експлуатаційні витрати на одиницю виробленої продукції. Разом з тим значно підвисилися вимоги до надійності обладнання.

Основними апаратами на виробництві є апарати з перемішуючими пристроями.

1 Загальні положення

1.1

Вихідні дані для проектування

1.1

Вихідні дані для проектування

Проект організації і проведення ремонту реакційного апарата 10м3 у

виробництві смоли карбамідоформальдегідної КФ-С-11

Повне найменування виробництва смола КФ-С-11

По техніко-економічному рівні виробництво немає категорії, тому що галузевими проектами і науково-дослідними інститутами атестації по категоріях не проводилися.

Реактор - місткістю 10м3, н/ст вертикально-циліндровий, забезпечений внутрішнім змійовиком для обігріву паром, тиск не більш 3 МПа (30кгс/см 2), сорочкою для охолоджування оборотною водою, рамною мішалкою з магнітним приводом, частотою обертання 45-1, приладами для контролю вимірювання і регулювання розрідження, температури і тиску.

1.2

Характеристика механічної майстерні

(ділянки ремонтно-механічного цеху).

1.2

Характеристика механічної майстерні

(ділянки ремонтно-механічного цеху).

Цех проектують з механічною майстернею по виробництву смоли КФ-С-11

Припускається розташувати на будівельній площадці «район будівництва відноситься до третьої кліматичної зони з глибиною промерзання ґрунту 1,2м від поверхні землі». Розрахункова абсолютна зимова температура - 27 °С. Розрахункова температура найбільш холодної п'ятиденки дорівнює - 23 °С. Основою під фундаменти є пісочний ґрунт з допустимим тиском 0,3 МПа.

За основу конструкційного рішення будівлі прийняти залізобетонний каркас із збірних елементів (колони, ригель, плити, панельні блоки та цегляна кладка).

Фундаменти під колони збірні, залізобетонні. Стіни виконані із залізобетонних панелей, які приєднуються до колон за допомогою зварювання з металевими закладними деталями.

Міжповерхове покриття та крівлі виконані по ребристим залізобетонним плитам. Покриття крівлі з рубероїду - трьохшарове на бітумі по передчасно закладеному пінопласту. Підлога у реакційних відділеннях кислотостійка, без іскрова (для категорій А, В).

Стіни фарбуються у реакційних відділеннях фарбою.

Згідно будівельних норм реакційне відділення має два виходи, перший - у не категорійне приміщення, другий - на вулицю. Вихід у не категорійне приміщення коридору виконаний крізь тамбур-шлюз з додаванням повітря під невеликим надмірним тиском.

Допоміжні приміщення розташовані разом з реакційним відділенням, мають І поверх та розмір в осях 5 - 6, А - Г, 6x18м.

1.3

Охорона праці

1.3

Охорона праці

Перелік основних нормативних документів.

1 Гігієнічна класифікація охорони праці за показниками, шкідливості та безпечності факторів виробничого середовища, важкості та

напруженості трудового процесу. МОЗ України – К., 1998.

2 Державний реєстр міжгалузевих і галузевих нормативних актів про охорону праці.-К., 1998.

3. Науково-практичний коментар до Закону України - " Про охорону праці ", К.,1997.

4. Положення про розслідування та облік нещасних випадків, професійних захворювань і аварій на підприємствах, в установах і організаціях - К.

Норматив 1993.

5. СНиП 2.04.05-91. «Отопление, вентиляция и кондиционирование с учетом дополнений и изменений. Сборник 2003г.».

6. СНиП 2.01.02-85.»Противопожарные нормы ».

7. СНиП 2.09.04-87. «Административные и бытовые здания ».

8. ДБН В.2.5-28-2006 «Естественное и искуственное освещение».

9.НПАОП 40.1-1.32-01. «Правила будови електроустановок. Електрообладнання спеціальних установок» (ПУЄ, Україна).

10.НАПБ Б.03.002-2007 «Норми визначення категорій приміщень, будинків та зовнішніх установок за вибухопожежною небезпекою».

11.СНиП 2.01.02-85. «Противопожарные нормы».

12.ГОСТ12.0.001-82 Система стандартів безпеки праці (ССБП).

13. СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения».

14. СНиП 2.04.02-84 «Водоснабжения. Наружные сети и сооружения».

15. СНиП 2.04.01-85 «Внутренний водопровод и канализация зданий».

1.3.2

Заходи щодо забезпечення безпеки при

проведенні ремонтних робіт

Безпека виробничого устаткування згідно ГОСТ 12.2.003.-91 забезпечується: правильним вибором принципів дії, конструктивних схем,елементів конструкції, використанням засобів механізації, автоматизації та дистанційного керування, включенням вимог безпеки в технічну документацію з монтажу, експлуатації, ремонту, транспортування та зберігання устаткування, використання у конструкції устаткування безпечних та нешкідливих матеріалів.

Безпека ремонтних робіт забезпечується відключенням усього обладнання від джерел, які могли б привести його в дію.

При відключенні апаратів й ємностей, що ремонтуються, від трубопроводів обов'язкова установка між фланцями заглушок з відповідної сталі й відповідної міцності. Заглушка повинна бути забезпечена хвостовиком, пофарбованим у червоний колір. У спеціальному журналі ведеться облік часу установки й зняття таких заглушок та відповідальна особа.

При підготовці апаратури до ремонтних операцій систематично контролюється повітряне середовище в апаратах і біля них. Цей аналіз є основним критерієм готовності устаткування до ремонту.

Обладнання в ремонт передають за актом керівникові ремонтних робіт.

Відремонтоване обладнання також приймається за актом.

1.3.2.1 Робота в механічній майстерні

Основні заходи та інженерно-технічні рішення при роботі в мехмайстерні:

робітники повинні мати посвідчення на право виконання робіт, які пройшли медичне обстеження, вступний інструктаж з охорони праці, інструктаж на робочому місці та інструктаж з пожежної безпеки.

виконувати тільки ту роботу, яка доручена керівником та за якою він проінструктований;

виконувати правила внутрішнього трудового розпорядку;

правильно організувати робоче місце ;

згідно з діючими нормами мати спецодяг і Засоби індивідуального захисту;

не дозволяється працювати на несправному устаткуванні і несправним інструментом, а також використовувати інструмент не за призначенням;

при роботі з ручним пнемо- і електроінструментом, виконувати вимоги викладені в інструкції з охорони праці при роботі з пневмо- і електроінструментом.

- не допустимо відсутність спеціальних пристроїв, інструменту та

обладнання при виконанні робіт відповідно до прийнятої технології;

струмоведучі частини електрообладнання (електроустановок) повинні бути захищені;

повинно бути огородження на устаткуванні з рухомими та обертаючими частинами ;

потрібна бути достатня освітленість робочої зони;

біля кожного верстата повинна бути вивішена інструкція з безпечної його експлуатації та табличка із зазначенням особи, яка відповідає за його експлуатацію;

на

кожному робочому місці біля верстата

на підлозі повинні бути дерев'яні трапи

на всю довжину робочої зони і шириною

не менше

на

кожному робочому місці біля верстата

на підлозі повинні бути дерев'яні трапи

на всю довжину робочої зони і шириною

не менше

0,6 м від частин верстата, що виступають.

1.3.2.2 Робота в закритих ємностях

Робота в середині апаратів, цистерн й інших закритих об'єктах належить до особливо небезпечних. Тут можуть раптово з'явитися токсичні або вибухонебезпечні пари або гази, освітленість недостатня, чутність погана, евакуація працівника, якщо буде потреба затруднена.

Перед початком роботи необхідно:

- видалити залишки рідин, пару або газів;

- виконати необхідні аналізи повітряного середовища;

- начальник цеху видає відповідальному за проведення робіт письмовий дозвіл(наряд – допуск) до роботи;

-відповідальний особисто на місці повинен переконатися в підготовленості ємності.

До роботи в ємностях допускаються тільки особи чоловічої статі не молодші за 20 років, фізично здорові, які пройшли медичне обстеження.

Робота повинна проводитися бригадою, щоб за потреби видалення працюючого з небезпечної зони завжди зовні залишалося не менше двох осіб

Роботу виконують із застосуванням шлангового протигазу, який обслуговує дублер. Він стежить за правильністю положення шланга, подачею повітря, підтримує зв'язок із працюючим за допомогою сигнальної мотузки, прикріпленої до поясу останнього. За потреби за допомогою сигнальної мотузки евакуюють працюючого. Мотузка має бути міцною та систематично перевірятися.

Дублер

повинен мати комплект протигаза, готовий

до застосування, щоб, якщо буде потреба

він міг швидко ввійти в небезпечну зону

для надання допомоги потерпілому.

Дублер

повинен мати комплект протигаза, готовий

до застосування, щоб, якщо буде потреба

він міг швидко ввійти в небезпечну зону

для надання допомоги потерпілому.

При роботі в шланговому протигазі термін одноразового знаходження робітника в ємності не повинен перевищувати 15хв., після чого він повинен відпочивати поза ємністю не менше 15 хв.

Робота усередині ємностей при температурі понад 50°С заборонена. При підвищеній температурі робітників необхідно безупинно обдувати свіжим повітрям, забезпечувати їх теплоізолюючими неспаленними костюмами, теплоізолюючим взуттям.

Всі лази й люки в апаратах повинні бути відкриті, а виходи не захаращені, щоб за необхідності полегшити швидку евакуацію працюючих.

Всі специфічні особливості роботи в ємностях різних видів зазначені в спеціальних відомчих інструкціях.

1.3.2.3 Вогневі роботи.

При ремонтах часто виконуються вогневі роботи: електричне й газове зварювання, різання металу, пайка, лудіння, ковальські й котельні роботи, випалювання смол та інших відкладень в апаратах і трубопроводах, розігрів бітуму і смоли, роботи із застосуванням відкритого вогню.

Вогневі роботи потрібно проводити на спеціально обладнаних площадках

згідно ДБН В.1.1-7-2002.

При проведення вогневих робіт на місці ремонту устаткування повинні дотримуватися спеціальні заходи безпеки:

оформляється наряд-допуск за підписом Головного інженера підприємства і узгодженний представником пожежної охорони;

призначається відповідальна особа, яка прводить інструктаж виконавців перед роботою та нагляд за роботою;

до

проведення вогняних робіт допускаються

особи, які пройшли в установленому

порядку перевірку знань вимог пожежної

безпеки, про що свідчить спеціальний

талон;

до

проведення вогняних робіт допускаються

особи, які пройшли в установленому

порядку перевірку знань вимог пожежної

безпеки, про що свідчить спеціальний

талон; визначаються

небезпечні зони, місця різання,

зварювання, нагрівання, які відзначаються

фарбою або крейдою;

визначаються

небезпечні зони, місця різання,

зварювання, нагрівання, які відзначаються

фарбою або крейдою;місця зварювання відгороджуються азбестовим листами або брезентом, змоченим водою, щоб уникнути розкидання іскор;

місця проведення робіт забезпечують первинними засобами пожежогасіння.

1.3.3 Заходи щодо забезпечення пожежної безпеки

Технологічне обладнання за нормальних режимів роботи повинно бути

пожежобезпечним, а на випадок небезпечних несправностей та аварій необхідно передбачити захисні заходи, що обмежують масштаб та наслідки пожежі.

Профілактичний огляд, планово-попереджувальний та капітальний ремонт технологічного обладнання повинні здійснюватися в терміни, встановлені відповідними графіками, з урахуванням виконання заходів щодо забезпечення пожежовибухонебезпеки, передбачених проектом, технологічним регламентом, технічними умовами.

Обладнання, призначене для використання пожежонебезпечних та вибухонебезпечних речовин і матеріалів, має відповідати конструкторській документації. На всі застосовувані в технологічних процесах речовини і матеріали повинні бути дані показники їх пожежної небезпеки за ГОСТ 12.044-89

Змащувальні матеріали в мехмайстерні потрібно зберігати в спеціальних металевих бачках в об’ємі добової норми споживання в майстерні і на робочому місці.

Виробництво, де перебувають в обігу пожежовибухонебезпечні речовини і матеріали, повинно бути оснащене автоматичними засобами контролю параметрів, значення яких визначають пожежовибухо-небезпечність процесу, сигналізацією граничних значень і системами блокувань, які перешкоджають виникнення аварійних ситуацій.

Не

допускається виконання виробничих

операцій на обладнанні, установках,

верстатах з несправностями, які можуть

спричинити займання та пожежу.

Не

допускається виконання виробничих

операцій на обладнанні, установках,

верстатах з несправностями, які можуть

спричинити займання та пожежу.

У вибухонебезпечних та пожежонебезпечних приміщеннях та на устаткуванні, що становить небезпеку займання, необхідно вивішувати знаки, які забороняють користуватися відкритим вогнем, а також знаки, що попереджають про обережність за наявності займистих чи вибухових речовин. Власник підприємства зобов’язаний ознайомити всіх працюючих зі значенням таких знаків.

Евакуаційні шляхи , відстань від найбільш віддаленого робочого місця до найближчого евакуаційного виходу, необхідний час евакуації людей із громадських і виробничих будинків визначають із урахуванням вимог

НПАОП 0.00-4.33-99.

Література

Література

1 Технологічний регламент виробництва смоли карбамідоформальдегідної КФ-С-11

2 Бедрій ЯЛ. Охорона праці.- Л.:МЕККО,1997,- 340 с

3 Жидецький В.Ц. Основи охорони праці. Підручник. -Л.: Афіша 2002,

- 320с.

Зміст

Зміст

2 Механічна частина 2

2.1 Призначення і область застосування пристрою 2

2.2 Технічна характеристика пристрою 3

2.3 Опис конструкції пристрою 4

2.4 Можливі несправності при роботі пристрою 5

Література 6

2

Механічна частина

2

Механічна частина

2.1 Призначення і область застосування пристрою

Апарат з механічними перемішуючими пристроями призначений для проведення різних технологічних процесів в рідких однофазових і багатофазових середовищах з динамічною в'язкістю не більш 50пз і щільністю до 2000 кг/м. куб. Апарат укомплектований приводом з електродвигуном у вибухозахищеному виконанні.

Апарат складається з корпусу, еліптичного днища і кришки, і перемішуючого пристрою.

Корпус апарату забезпечений технологічними штуцерами і штуцерами для контрольно-вимірювальних приладів, а також має оболонку, змійовик, трубу передавлювання.

Перемішуючий пристрій складається з приводу, валу і мішалки.

Вал перемішуючого пристрою сполучений з валом мотор-

редуктора продольно-свьортною муфтою.

Герметичність корпусу апарату в місці виходу валу перемішуючого пристрою забезпечується торцевим ущільненням.

Герметичність роз'ємних з'єднань апарату (кришки, штуцерів) забезпечується прокладками.

Апарат обладнаний люком-лазом та має знімну кришку для огляду, чищення і ремонту.

2.2

Опис конструкції пристрою.

2.2

Опис конструкції пристрою.

Реактор стальний , місткістю 10м3 оснащен якірною мішалкою з частотою обертання 45 с-1, пристроями для вимірювання температури та тиску, запобіжним клапаном, системою блокування та сигналізації.

Апарат постачається повністю зібраним ,не потребуючи розбірки при

монтажі, зі знятим на час транспортування мотор-редуктором [1].

Експлуатація апарата повинна виконуватися з використанням вимог

підрозділу 7-2 «Правил устрою та безпечної експлуатації сосудів

працюючих під тиском».

2.3

Технічна характеристика пристрою

2.3

Технічна характеристика пристрою

Таблиця1 - Технічна характеристика апарата

Місткість |

Повна |

|

м3 |

10 |

||

|

|

Робоча |

|

|

8 |

|

Тиск |

|

Корпус Оболонка Змійовик |

|

МПа |

0.007 0.3

0,3 |

|

Температура |

Корпус Оболонка Змійовик |

°С |

95 18 143 |

|||

Середовище |

Токсична, пожежонебезпечна |

|

|

|||

Площа поверхні теплообмінника |

м2 |

21 |

||||

Частота обертів мішалки |

-і хв. |

45 |

||||

|

|

|

Тип |

4А112М4УЗ |

||

Електродвигун |

|

Потужність |

кВт |

5.5 |

||

|

|

|

Чистота обертання |

-і хв. |

1450 |

|

Основний конструкційний матеріал |

08Х18Н10Т |

|||||

Маса |

Загальна |

|

|

4800 |

||

|

Неіржавіючої сталі |

кг |

3700 |

|||

Група пристрою по таблиці І ГОСТу 3-17-191-200 |

5а |

|||||

Термін зберігання апарату |

рік |

5 |

||||

2.4.Можливі

несправності

при роботі пристрою

2.4.Можливі

несправності

при роботі пристрою

Таблиця 2 - Можливі несправності при роботі апарата

Неполадки |

Можливі причини виникнення неполадок |

Дії персоналу та способи усунення неполадок |

1.Підвищений нагрів (вищи 80ºС) корпус підшипника проміжної опори вала чи торцевого ущільнення; підвищений шум і вібрація при роботі апарату |

1.Погане регулювання зазорів підшипників. 2.Перекос вала більш дозволеного. 3.Відсутність змазки підшипників. 4.Знос або руйнування підшипників. |

1.Відрегулювати зазори. 2.Усунення перекосу вала. 3. Заповнення підшипників змазкою. 4. Заміна підшипника |

2. Порушення герметичності апарата |

1. Погана затяжка фланцевих з’єднань.

2. Знос прокладки.

|

1. Забезпечення затяжки болтів.

2. Заміна прокладки.

|

4.Підвищений нагрів торцевого ущільнення 5. Тіч змазки з вузла проміжної опори |

Недостатня витрата охолоджуючої рідини.

Несправність манжети |

Збільшення витрати охолоджуючої рідини.

Заміна манжети. |

Література

Паспорт реактора V=10,0 м

Паникаров И.И .Машины и аппараты химических производств. – М.:

«Машиностроение», 1989. – 368с.

3 Рахмилевич З.З., Разгин И.М., Фарамазов С.А. Справочник механика химических и нефтехимических производств. – М.: Химия, 1985. – 592с.

Зміст

Зміст

Ремонтна частина 2

Ремонтна документація 2

Графік планово-попереджувальних робіт 2

Відомість дефектів 4

3.2.Підготовка пристрою до ремонту 8

3.3.Послідовність розбирання пристрою 10

3.4.Технологія ремонту 11

3.4.1 Ремонт корпусу реактора 12

3.4.2 Ремонт торцьового ущільнення 13

3.4.3 Ремонт муфти 14

3.5.Послідовність збирання пристрою 16

3.6. Випробування пристрою після ремонту та здача

в експлуатацію 18

3.7 Перевірочні розрахунки відремонтованих вузлів та деталей 20

Література 45

3 Ремонтна частина

3.1 Ремонтна документація

3.1.1 Графік планово-попереджувальних робіт

Систе ма

планово-попереджувальних ремонтів –

це сукупність організаційних

і технічних заходів щодо експлуатації,

обслуговуванню й ремонту

устаткування, спрямованих на

попередження передчасного

зношування

деталей, вузлів і механізмів, і на

підвищення надійності

устаткування.

ма

планово-попереджувальних ремонтів –

це сукупність організаційних

і технічних заходів щодо експлуатації,

обслуговуванню й ремонту

устаткування, спрямованих на

попередження передчасного

зношування

деталей, вузлів і механізмів, і на

підвищення надійності

устаткування.

Планово-попереджувальний ремонт (ППР) – ремонт, постановка на який здійснюється відповідно до вимог нормативно-технічної документації.

Операції виконуються в заздалегідь установленій послідовності по призначеному ресурсу, тобто через певну кількість годин експлуатації устаткування, установлена річним графіком.

Система ППР передбачає наступні види робіт:

Технічне обслуговування (ТО) - це комплекс операцій або операція по підтримці працездатності або справності виробу при використанні по призначенню, очікуванні, зберіганні й транспортуванні.

Поточний ремонт (ПР) - це ремонт виконуваний для забезпечення або відновлення працездатності виробу й складає в заміні або відновленні окремих частин.

Середній ремонт (СР) - це ремонт, що виконується для відновлення справності й часткового відновлення ресурсу виробів із заміною або відновленням складових частин.

Капітальний ремонт (КР) - це ремонт, що виконується для відновлення справності й повного або близького до повного відновлення ресурсу виробу із заміною або відновленням будь-яких його частин, включаючи базові. При проведенні капітального ремонту встаткування варто здійснювати

модернізацію окремих складових частин з метою усунення морального

зношування.

На

підставі графіка ППР і документів для

машини прийнята система

На

підставі графіка ППР і документів для

машини прийнята система

технічного

обслуговування, що включає

профілактичні операції, які проводяться

щодня або періодично з метою усунення

п ричин,

що викликають несправності в роботі

реактора, а також для запобігання

передчасного зношування.

ричин,

що викликають несправності в роботі

реактора, а також для запобігання

передчасного зношування.

Технічне обслуговування містить у собі спостереження за виконанням правил експлуатації реактора, проводиться, як виробничим (наладчик), так і ремонтним персоналом ( слюсар-ремонтник; слюсар КВП і А й ін.).

Операції по технічному обслуговуванню виконуються без порушення технологічного процесу виробництва в плані зміни, на стиках між змінами або в періоди простою устаткування.

Операції по технологічному обслуговуванню включені в комплекс робіт, виконуваних при проведенні поточного й капітального ремонту реактора.

Таблиця 3.1 – Графік планово-попереджувального ремона

Обладнання |

Періодичність ремонту

|

Планові ремонти по місяцям року

(1-12)

|

Простій у ремон-тах за рік, години |

Ефек-тивний фонд роботи, годин |

||||||||||||

Простій у ремонті

|

||||||||||||||||

ПР |

КР

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||

Реактор V=10

м |

1440/ 720

|

25920/ 8640

|

КР |

|

ПР |

|

ПР |

|

ПР |

|

ПР |

|

ПР |

|

740,8 |

7899,2 |

3.1.2 Відомість дефектів

Відомість дефектів (ВД) служить основним документом для визначення об'єму ремонтних робіт. ВД є докладним переліком дефектів (несправностей, пошкоджень деталей, вузлів технологічного устаткування, технологічних комунікацій, передавальних пристроїв, приладів) з вказівкою заходів щодо їх усунення , перерахування необхідних матеріалів і запасних частин. Відомість дефектів складається начальником і механіком установки (цеху), обговорюється на нараді ІТР за 3 місяці до початку капітального ремонту і за З0 днів до початку поточного ремонту представляэться головному механікові, головному энергетику, головному інженеру підприємства, де уточнюються:

об'єми робіт; потреба в матеріалах, запчастинах механізмів і пристосувань;

розподіляються роботи .

У ВД на капітальний ремонт включаються:

ремонтні роботи;

роботи по реконструкції установки і модернізації устаткування;

роботи по впровадженню раціоналізаторських пропозицій;

заходи щодо техніки безпеки;

роботи, що виконуються в підготовчий період.

У ВД на поточний ремонт включаються:

- ремонтні роботи;

- заходи щодо техніки безпеки;

- роботи, що виконуються в підготовчий період (це виготовлення вузлів і деталей устаткування, трубопроводів і металоконструкцій, деякі будівельні роботи, підготовка фонду арматури).

Підставою для зупинки цеху на ремонт є наказ по підприємству. Відповідальний за підготовку до ремонту: начальник цеху .Відповідальний за організацію і проведення ремонту -головний механік підприємства, механік виробничого цеху, механік відділення.

3.2 Відомість дефектів

Головний механік

__________

« ___» __________2012 р.

ВІДОМІСТЬ ДЕФЕКТІВ

на капітальний ремонт Реактор V=10.0м3 інв. _____

найменування обладнання

Найменування вузлів і деталей, які підлягають ремонту

|

Перелік дефектів |

Заходи щодо їх усуненню |

Необхідні матеріали та запчастини |

Роботу буде проводити (найменування організації, ремонтного підрозділу) |

||

найменування |

одиниця

|

к-сть |

||||

1. Редуктор

2. Корпус

3.Ущільнення

4.Муфта |

Зношування підшипників

Тріщина

Корозія

Корозія штуцерів

Риски на плитах

Деформація: пружини кільця резинового

Зминання шпонкового пазу

|

Заміна

Засвердлити на кінцях, зачистити, заварити,зачистити зачистити, напла-вити,зачистити Заміна

Провести притирання

Заміна Заміна

Виготовлення пазу |

Підшип- ник

електроди свердло d=6мм електроди

штуцер

абразивний порошок М-28 паста ГОИ пружина кільце

|

шт.

шт шт

шт

шт.

кг

кг

шт шт |

4

10 2

10

2

1

0,5

2 5 |

Ремонтна бригада

Ремонтна бригада

Ремонтна бригада Ремонтна бригада

Ремонтна бригада

Ремонтна бригада

Ремонтна бригада |

Підготовка пристрою до ремонту

Висновок з ремонту устаткування здійснюється за розпорядженням начальника цеху з вказівкою обличчя, відповідального за підготовку і здачу устаткування в ремонт.

Зупинку устаткування|обладнання|, відключення його від системи та підго|товку | до ремонту здійснює технологічний персонал (|оператори). Різкі зміни температури, тиску, |тиснення|навантаження при зупинці можуть викликати|спричинити| серйозні пошкодження |ушкодження| апарата апарата , тому зупинкою технологічного об'єкту керує керівник цеху.

Зупинене обладнання|обладнання| звільняють|визволяти| від середовища|середа| , використовуючи дренажі для спуску самоплив, продування парою або повітрям, промивку|промивання| водою. Після|потім| цього реактор надійно відключають|відключати| від системи, встановлюючи заглуш|ки| на фланцевих з'єднаннях|сполучення,сполука| до замочної арматури або після |потім|неї..

Заглушки повинні мати помітний хвостовик з|із| нанесеним номером. Факт встановлення кожної заглушки реєст|рують| у вахтовому журналі|часопис|, де відзначають дати установки та подальшого|наступний| вилучення заглушки і указують|вказувати| прізвище виконувача. Заглушки ставлять чергові слюсарі, а у разі|в разі| великого об'єму|обсяг| робіт - слюсарі, виділені ремонтною базою заводу.

Подальша|дальший| підготовка реактора |обладнання| залежить від його конст|рукторських| особливостей|особливість|, конкретних умов і характеру|вдача| || ремонту, який потрібен Вона може включати промивку|промивання| і пропарювання, які чергуються між собою певну кількість разів, застосування|вживання| спеціальних ре|агентів і ін. Технологічна служба повинна видати виконувачам | ремонту офіційну довідку, що гарантує підготовку реактора до ремонту.

При капітальному ремонті апарата складається акт за певною формою|форма|, у якій підтверджується готовність апарата ||обладнання| і комунікацій до ремонту і обмовляються особливі запобіжні засоби при проведенні робіт .

Загальна|спільний|

відповідальність за підготовку і

своєчасну здачу у

ремонт

обладнання

|обладнання|

покладається на керівника

цеху.

Здача обладнання

обладнування |обладнання|

у ремонт здійснюється у відповідності

з|із|

вимогами ГОСТ 27.201—74.

По

затвердженій формі складають

письмовий дозвіл на зварювальні та

інші вогняні|вогневий,вогньовий|

роботи, які будуть робитися на поверхні

апарата.

Такий дозвіл, підписаний головним

інженером

заводу (начальником цеху), візується

представником|

пожежної охорони, який до початку робіт

та під час них перевіряє

строге|суворий|

дотримання всіх мір, обумовлених в

оформленому дозволі і в загальних|спільний|

правилах по техніці безпеки підприємства.

Загальна|спільний|

відповідальність за підготовку і

своєчасну здачу у

ремонт

обладнання

|обладнання|

покладається на керівника

цеху.

Здача обладнання

обладнування |обладнання|

у ремонт здійснюється у відповідності

з|із|

вимогами ГОСТ 27.201—74.

По

затвердженій формі складають

письмовий дозвіл на зварювальні та

інші вогняні|вогневий,вогньовий|

роботи, які будуть робитися на поверхні

апарата.

Такий дозвіл, підписаний головним

інженером

заводу (начальником цеху), візується

представником|

пожежної охорони, який до початку робіт

та під час них перевіряє

строге|суворий|

дотримання всіх мір, обумовлених в

оформленому дозволі і в загальних|спільний|

правилах по техніці безпеки підприємства.

3.3 Послідовність розбирання пристрою

Розбирання апарата приводиться у наступній послідовності :

а) відокремлення від стійки і зняття мотор-редуктора, разом з ведучою напівмуфтою;

б) розбирання стійки привода та проміжних опор виробляється у співвідношенні з рекомендаціями , у стандарті вказаними на приводи ;

в)

розбірка торцевого ущільнення та

мотор-редуктора проводиться

у

співвідношенні з інструкціями по

експлуатації підприємств - виготовників

;

в)

розбірка торцевого ущільнення та

мотор-редуктора проводиться

у

співвідношенні з інструкціями по

експлуатації підприємств - виготовників

;

г) роз’єдннання фланцевих з’єднань штуцерів входа і вихода змійовика гаєчними ключами;

д) роз’єднання фланцевого з’єднання кришки та корпусу апарата вивертанням болтових сполук ;

ж) зняття кришки апарата і розміщення ії по місцю за допомогою електроталі вантажопідйомністю Q=3,0 т;

з) роз'єднання маточини мішалки від валу за допомогою гаєчних ключів;

е) виймання вала з апарату .

3.4.Технологія ремонту

Для проведення ремонту устаткування виконують слюсарні роботи за допомогою пристосувань, що полегшують ремонт устаткування.

Слюсарні роботи, включають операції, у які входять: розмітка, рубання, виправлення, чищення металів, різання металів ножівкою і ножицями, обпилювання, свердління, притирання й інше. Слюсарні операції здійснюються за допомогою ручного чи механічного інструмента.

При розбиранні зборці реактора і виконання всіляких слюсарних робіт використовують молотки двох типів ДСТ 2310 із круговим боком і з квадратним боком. При ремонті іноді приходиться прибігати до ручної обробки металів зубилом ДСТ 7211 чи хрест-циркулем ДСТ 7212.

Для вибивання шпильок у сполуках деталей застосовують боротки ДСТ 214. При розмічальних роботах для накернювання деталей служить керн ДСТ 7213. При слюсарній обробці деталей розмічальними ручними інструментами використовують слюсарні лещата ДСТ 4055.

Для додання деталі вручну необхідної форми чи припасування її під розміри призначені напилки ДСТ 1465. Обрізку металу, заготівель деталей здійснюють ручною ножівкою ДСТ 6645.

Для забезпечення слюсарних робіт, а також для скорочення трудомісткості ремонту застосовують електричний механізований інструмент. Найбільш універсальним типом механізованого електроінструмента є свердлильна машина. За допомогою цієї машини можна не тільки свердлити, але й шліфувати, полірувати, зачищати шви, очищати деталі від окалини.

Для видалення завусенців, шорсткостей, забоїн, подряпин, для чищення зварених швів, зачищення від іржі, застосовують шліфувальні машинки.

При зборці і розбиранні різних нарізних сполучень знаходять широке застосування електрогайковерти. Технічна характеристика електроінструмент-тів знаходяться в паспортах на це електроустаткування. Для вивертання і загортання гайок при зборці і розбірці реактора застосовують плоскі і торцеві ключі різних конструкцій ДСТ 2838 -80 встановлює загальне технічне стани і характеристики гайкових ключів. Гайкові ключі з відкритим заводом двосторонніми випускаються по ДСТ 2839. Розвідні ключі передбачені за ДСТ 7225.

Для важкодоступних болтових сполук застосовують торцеві ключі. Для монтажних і демонтажних робіт застосовують плоскогубці ДСТ 5547, ДСТ 7236, круглогубці ДСТ 7283.

Сталеві канати застосовують у якості вантажних, стрілових, несущих, тягових і стропових. Вони повинні відповідати діючим стандартам ДСТ 2688, ДСТ 3077, ДСТ 7667 і мати сертифікати заводів виготовлювачів про їхні іспити.

Для зварювання постійним струмом використовуються генератори від чи електродвигунів однополюсових зварювальних генераторів із двигунами внутрішнього згоряння ДСТ 2402. Для зварювання перемінним струмом користуються зварювальними агрегатами з однофазним, однополосним трансформатором і генератором. Електроди і присадочні матеріали вибирають у залежності від марки сталі.

Для виготовлення прокладок застосовують пароніт, фторопласт.

3.4.1 Ремонт корпусу реактора

Згідно з паспортними даними проводять ультразвукову дефектоскопію, для виявлення дефектів зварних швів корпусу, виміри товщини стінок, візуальний контроль механічних, корозійних, ерозійних і інших ушкоджень.

Виявляємо дефекти:

-

тріщина зварного шва обечайки з днищем

на відстані 50 мм;

-

тріщина зварного шва обечайки з днищем

на відстані 50 мм;

- корозія на днищі в місці вихідного отвору;

- в місці з’еднання днища та обичайки ( пористость зовнішньої поверхні шва)

- забоїни, ріски на внутрішньої поверхні фланця.

3.4.1.1 Ремонт обичайки

Ремонт полягає у видаленні дефектих місць - накладенні нових швів, заварка тріщин, наплавлення металу.

Після відповідної оброблення крайок, зачищенню, знежирення й іншої підготовки дефектних місць, у залежності від виду і величини, виявлених дефектів виробляється:

заварка тріщин усередині звареного шва, тріщин на основному металі;

Заварка тріщин робиться в наступній послідовності:

- кінці тріщин засвердлити свердлом діаметром 6-12 мм;

зачистити дефектне місце металевою щіткою і шлифмашинкою на відстані не менш 50мм від дефекту;

заварити підготовлене оброблення на 3-5 мм вище поверхні стінки,

зачистити заподлицьо з поверхнею корпуса виправлене місце за допомогою шліфування машинкою УШМ.

3.4.2. Ремонт якірної мішалки

Якірну мішалку вибираємо в залежності від характеру і температури середовища, а також внутрішнього діаметру реактора.

Виявлені дефекти:

-тріщіни на лопотях мішалки;

-корозія та ерозія матеріалу мішалки ;

- вигін лопостей.

Ремонт полягає у видаленні дефектних ділянок, накладенні нових швів, установці латок і наплавленню металу.

Перед початком ремонту уточнюються величини і границі дефектних ділянок методами, рекомендованими в паспорті, і складальному кресленні апарата. Після відповідної оброблення країв, зачищенню, знежирення й іншої підготовки дефектних місць, у залежності від виду і величини, виявлених дефектів виробляється:

заварка тріщин усередині звареного шва, тріщин по двох пересічним швам, тріщин по одному шві, тріщин по звареному шві з виходом на основний метал, тріщин на основному металі;

вирізка дефектної ділянки й установка латки в стінках корпуса, у монтажних швах при тріщинах, після виправлення яких виходить хрестоподібний шов, тріщин по звареному шві з поширенням у біляшовну зону уздовж шва на відстані менш 100 мм про нього, тріщини в біляшовній зоні, що поширюються уздовж шва на відстані менш 100 мм від нього, гніздоподібні тріщини. Корозію й ерозію корпуса ремонтують наплавленням дефектних місць у наступних випадках:

якщо сума площ дефектних ділянок не перевищує 20% площі робочої поверхні корпуса;

якщо площа однієї дефектної ділянки складає не більш 500 дм;

якщо глибина дефекту (не перевищує 30%) фактичної стінки корпуса;

якщо відстань між підготовленими до наплавлення ділянками не менш триразової фактичної товщини стінки корпуса і не менш 100 мм;

У випадку виконання цих умов, дефектну ділянку вирізують і на її місце вварюється вставка, а окремі вогнища корозії й ерозії заплавляються ручним електродуговим зварюванням.

Заварка тріщин корозійних і ерозійних дефектів робиться в наступній послідовності:

кінці тріщин засвердлити свердлом діаметром 6-12 мм;

зачистити дефектне місце металевою щіткою і шліф-машинкою на відстані не менш 50 мм від дефекту;

вибрати дефект до повного видалення і підготувати краї під зварювання. При цьому тріщини глибиною до половини товщини стінки корпуса вибирають до одержання V- образних країв з кутом 50-60°. Якщо тріщини більш половини товщини стінки і наскрізних тріщин, то необхідно вибрати до одержання X- образного оброблення країв;

заварити підготовлене місце на 3-5 мм вище поверхні стінки;

зачистити виправлене місце за допомогою шліфування.

Зварені шви після ремонту підлягають тавруванню стандартним шрифтом на відстані 20- 50 мм від країв шва.

Якість підготовки дефектних місць під зварювання, а також якість виконаного зварювання перевірити одним з методів контролю.

У випадку вигіну лопостей якірної мішалки, треба оцінити стан пошкодження і вирішити подальші дії.Треба буде встановити нові лопості, якщо вм’ятини будуть значні.У разі невеликих пошкоджень, виконується вирівнення матеріалу лопостей, та встановлення в реактор.

3.4.1. Ремонт муфти

Визначаємо дефекти продольно- свьортної муфти :

- розроботка шпоночного пазу більш 10%.

3.4.1.1.Проведення ремонта полумуфт:

- зачищаємо шпоночний паз під наплавку шліфовальною машинкою;

-

проводимо наплавку шпоночного паза

аргоно – дуговою зваркою;

-

проводимо наплавку шпоночного паза

аргоно – дуговою зваркою;

- збираємо муфту для обробки на токарно-гвинторізному верстаті;

- обробка (точіння наплавленого метала) отвору по внутрішній поверхні під номінальний розмір згідно допуска під посадку Н7;

- розбирання муфти на частини;

- фрезерування шпоночного пазу під необхідний розмір за допомогою дискової фрези.

- збираємо муфту для перевірки на радіальне біїння. Радіальне біїння перевіряємо індикатором і в випадку необхідності дефекти устраняємо проточкою. Допустиме біїння- не більше 0,02-0,03 мм.

3. 5. Послідовність збирання пристрою

Збірка апарату проводиться відповідно до вимог робочих креслень за допомогою електроталі вантажопідйомністю Q=3,0 т та монтажних пристроїв :

а) в корпус встановити змійовик, мішалку, кришку апарату;

б) при постачанні стійкі, валу, ущільнення торця і приводу окремо від корпусу - встановити вал на під шпилькуниках стійкі і ущільнення торця, зцентруйте стійку з торцевим ущільненням і закріпіть на корпусі,, встановити мотор-редуктор, муфту та відцентрувати вал апарату і мотор-редуктора;

в) електродвигун приводу потрібно перевірити згідно з вимогами

СНи П Ш-33-76;

г) установку апарату на передбачене для нього місце і вивіряння вертикальності проводити при допомозі підкладних листів, і регульовальних гвинтів згідно з вимогами СН иП Ш-31-74.

Базовою настановною поверхнею апарату є оброблений торець, поверхня бобишки корпусу. Контроль положення апарата проводити по валу перемішуючого пристрою. Відхилення від вертикальності не повинно перевищувати 0,3мм на 1М довжини валу.

д) радіальне биття валу в зоні ущільнення не повинно перевищувати: для апарату з ущільненням торця - 0,25 мм; для апарату з сальниковим ущільненням - 0,10мм.

є) радіальне биття нижнього кінця валу з мішалкою, при провертанні в ручну не повинно перевищувати вказаного на кресленні загального вигляду.

ж) при обв'язуванні апарату технологічними трубопроводами, потрібно провести їх промивку і продування для видалення грязі.

з) після обв'язування трубопроводами апарат потрібно випробувати на герметичність згідно з «Вказівками про порядок проведення пневматичних випробувань на щільність (герметичність) судин, працюючих під тиском».

и) потрібно встановити захисні огорожі на віконних стійках, якщо вони розташовані на висоті менше 2м від майданчиків обслуговування. Огорожі повинні бути розбірними і знімними.

1.6. Випробування пристрою після ремонту та здача у експлуатацію.

Після закінчення ремонтних робіт відповідно до паспорта заводу проводиться гідравлічний іспит реактора в два етапи:

іспит міжтрубного простору змійовика , при знятих кришках;

іспит при цілком зібранному апараті.

Воду для іспитів трубного простору застосовувати несолону. Температура для іспитів апарата повинна бути не нижче + 5°С и не вище + 40°С.

У ході іспитів апарата повинні виконуватися вимоги, прикладені до

паспорта.

Реактор визнається витримавшим гідравлічний іспит, якщо:

у процесі іспиту не замічено падіння тиску по манометрі, течі крапель, потіння і пропуски газу через зварені шви;

після іспиту не замічено залишкових деформацій;

якщо не виявлені ознаки розриву.

Результати іспитів апарата, контроль зварених сполук, виконаних при капітальному ремонті, фіксуються у відповідних облікових документах: акти, паспорт, ремонтний журнал.

Здача в експлуатацію реактора.

Устаткування з ремонту повинне здаватися по акту установленої форми. Акт прийому реактора з ремонту підписується тільки при одержанні позитивних результатів

Перед пуском апарату потрібно перевірити:

а) відповідність напруги живлячій мережі напрузі вказаній на табличці електродвигуна;

б) наявність мастила в підшипникових вузлах стійкі та ущільнення торця;

в) наявність мастила в редукторі; при необхідності залити редуктор маслом по нормах, вказаних в інструкції по експлуатації комплектуючого мотор-редуктора;

г) наявність і справність контрольно-вимірювальних приладів;

д)

надійність кріплення трубопроводів,

приводу, арматури і контрольно-вимірювальних

приладів;

д)

надійність кріплення трубопроводів,

приводу, арматури і контрольно-вимірювальних

приладів;

е) наявність заземлення;

ж) правильність напряму обертання валу; напрям обертання валу визначається короткочасним включенням електродвигуна (до його включення подайте ущільнюючу рідину в ущільнення торця; вважається за правильне обертання валу по часовій стрілці, якщо дивитися з боку приводу.

При пуску апарату:

а) ввімкнути подачу такою, що ущільнює і охолоджуючою рідини в ущільнення торця ;

б) за наявності кінцевої опори заповнити апарат водою або робочою рідиною до рівня, що перевищує верхній торець кінцевої опори;

в) вімкнути мотор-редуктор.

Обкатка.

Обкатку апарату на холостому ходу проводити протягом 15-30 хв. При цьому:

а) обкатку ущільнення торця провести в відповідності з інструкцією з експлуатації заводу – виготівника.

3.7

Перевірочні розрахунки відремонтованих

вузлів та деталей

3.7

Перевірочні розрахунки відремонтованих

вузлів та деталей

3.7.1 Вихідні дані до розрахунку

Таблиця3. 2- Вихідні дані до розрахунку

Найменування параметра |

Одиниці виміру |

Значення параметра |

1.Номінальний об’єм |

м 3 |

10,0 |

2.Розрахункова температура: а) стінки корпусу, t б) стінки оболонці, t1 в) у змійовику, t2 |

0С |

200 20 250 |

3.Розрахунковий тиск: а) у корпусі, р б) у оболонці, р1 в) у змійовику, p2 |

МПа |

0,2 0,3 3,0 |

4.Середовище: а) у корпусі

б) у оболонці в) у змійовику |

– |

3 клас небезпеки, вибухобезпечне вода пара водяна |

5.Матеріал: а) корпусу б) оболонки в) змійовика |

– |

08Х18Н10Т ВСт3пс 08Х18Н10Т |

6.Густина середовища у корпусі, рс |

т/м3 |

1,200 |

7.Коефіцієнт динамічної в’язкості середовища у корпусі , μс |

н·с/м2 |

0,0816 |

8.Кількість обертів перемішуючого пристрою, п |

об/хв |

45 |

9.Основні конструкційні розміри апарата: а) внутрішній діаметр обичайки корпусу, D б) довжина циліндричної частини обичайки корпусу,ℓ1 в) внутрішній діаметр обичайки оболонки, D1 |

м |

2

2,5

2,2 |

10.Мішалка (тип) |

– |

якірна |

3.7.2. Розрахунок потужності та міцності перемішуючого пристрою

а) Розрахункова потужність Nм, Вт, яка витрачається перемішуючим пристроєм на перемішування середовища, визначається по формулі 31.1[2, с. 707]

Nм = KN ∙ pc ∙ n3 ∙ dм5, (1)

де dм – діаметр мішалки, м, який залежить від типу мішалки та внутрішнього діаметра апарата, з урахуванням змійовика, приймаємо dм= 1,4м;

ρc – густина середовища у апараті, яке перемішується, ρc = 1,200 т/м3 =

= 1200 кг/м3;

n – частота обертання мішалки,

n = 45 об/хв = 0,75 об/с;

По

графіку на малюнку 31.1[2, с. 707],

для якірної мішалки при![]() 1,43

(крива 1) знаходимо КN

≈ 0,41

1,43

(крива 1) знаходимо КN

≈ 0,41

Розраховуємо: Nм= 0,41·1200·0,753·1,45 = 1112 Вт

Заключна розрахункова потужність N′м, Вт, перемішуючого пристрою визначається по формулі 31.11 [2, с. 707],

N′м = Kн · К1 ·К2 … Кі · Nм, (3)

де Кн – коефіцієнт, який залежить від висоти рідини у апараті Нз.

Kн

=![]() .

.

К1, К2...Кі – це коефіцієнти, які враховують вплив внутрішніх пристроїв у апараті.

У

апараті, який розраховується, маємо

такі внутрішні пристрої: гільзу

термометра, трубу пере тиснення та

пристрій для виміру рівня, змійовик.

У

апараті, який розраховується, маємо

такі внутрішні пристрої: гільзу

термометра, трубу пере тиснення та

пристрій для виміру рівня, змійовик.

По таблиці 31.5[2, с. 709], визначаємо відповідні коефіцієнти, у залежності від типу мішалки. Для якірної мішалки:

К1 – коефіцієнт, який враховує гільзу термометра, К1 = 1,1;

К2 – коефіцієнт, який враховує трубу перетиснення, К2 = 1,2;

К3 – коефіцієнт, який враховує пристрій для вимірювання рівню, К3 = 1,2,

К4 - коефіцієнт, який враховує змійовик, К4 = 2,0.

Розраховуємо: N′м = 1·1,1 ·1,2 · 2 ∙1112 = 2935,7 Вт.

в) Номінальна розрахункова потужність N1э, Вт, перемішуючого пристрою визначається по формулі 32.1 [2, с. 735],

N1э

=

![]() ,

(4)

,

(4)

де ήn – коефіцієнт корисної дії двигуна, ήn = 0,9 ÷0,96;

Приймаємо: ήn = 0,9.

К – коефіцієнт перевантаження, який виникає під час пуску двигуна.

К = 1,3 .

Розраховуємо:

Nэ1

=![]() 4240,5

Вт;

4240,5

Вт;

г) Розрахунковий крутячий момент МК′ , Н·м, на валу з перемішуючим пристроєм визначаємо по формулі 32.5 [2, с. 742],

МК′

=

![]() ,

(5)

,

(5)

де ω – кутова швидкість обертання мішалки, с-1

МК′

=

![]() 623,3

Н·м

623,3

Н·м

д) Попередній мінімальний діаметр вала мішалки dв , м, визначаємо по формулі 32.6 [2с. 742],

dв

= 1,71·

![]() , (6)

, (6)

де [τ] – допустиме напруження кручення для матеріалу вала.

Рекомендовані значення: [τ] = (40 ÷45)· 106 Н/м2.

Приймаємо: [τ] = 40·106 Н/м2.

Розраховуємо: dв = 1,71 · 0,043 м.

Вибираємо стандартизований привід у залежності від

N1э = 4240,5 Вт ≈ 4,2 кВт та n = 45 об/хв. по технічній характеристиці рушіїв у [4,арк.2], приймаємо: привід В180-4-50 який має потужність N = 4,0 кВт та n = 50 об\хв.

По таблиці [4, арк.2], вибираємо діаметр вихідного кінця вала рушія: d3 = 100 мм.

Заключно приймаємо діаметр вала мішалки dв = 100 мм.

Перевірка вала мішалки на міцність

Умова міцності: τ ≤ [ τ] ; (7)

де τ – дотичне напруження на валу мішалки, Н/м2, яке визначається по формулі 32.8 [2,с. 742],

τ

=

,

,

Розраховуємо:

τ =

Розраховуємо:

τ =

![]() 3116500

Н/м2

=3,12·

106

Н/м2;

(8)

3116500

Н/м2

=3,12·

106

Н/м2;

(8)

τ = 3,12∙106 Н/м2 < [τ] = 40· 106 Н/м2.

Умова міцності виконується.

5.5. Розрахунок корпусу апарата

5.5.1. Розрахунок обичайки корпусу апарата, яка навантажена внутрішнім надлишковим тиском

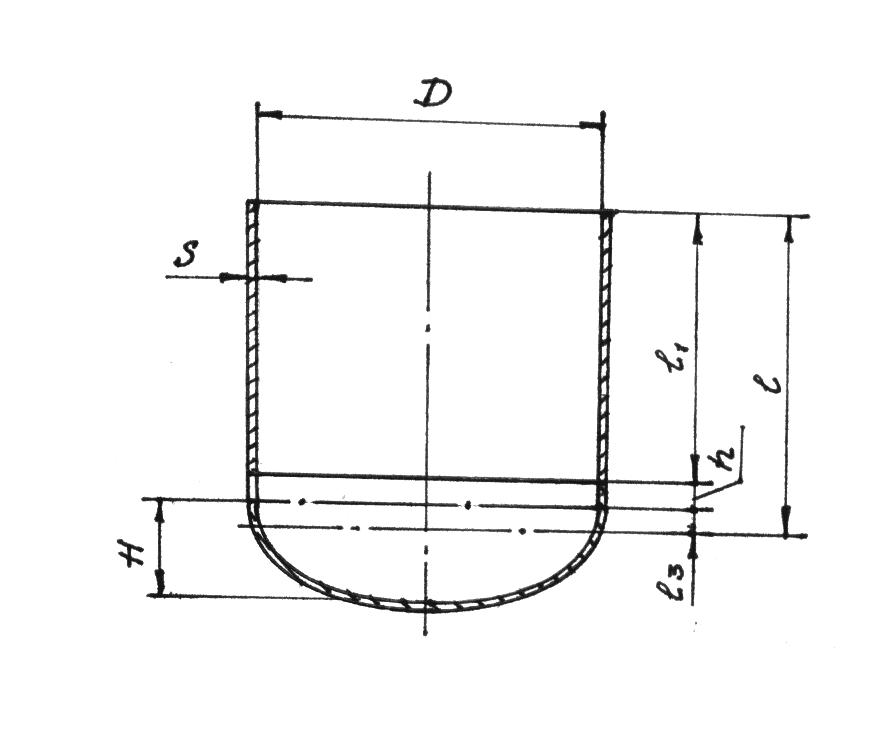

Рисунок 1- Єскіз корпуса апарата

Виконавчу товщину стінки обичайки S, м, визначаємо по формулі 8 [3, с. 10],

S ≥ Sp + С, (9)

де Sp – розрахункова товщина стінки обичайки, м;

С - прибавка, м.

а) розрахункова товщина стінки обичайки Sр, м, визначається по формулі 9 [3,с. 10]

Sр

=

![]() ,

(10)

,

(10)

де р – розрахунковий внутрішній тиск у корпусі апарата, МПа; р = 0,2 МПа.

D – внутрішній діаметр обичайки корпуса, м;

D = 2 м;

[σ] - допустиме напруження матеріалу обичайки корпусу при розрахунковій температурі.

Матеріал обичайки корпусу – 08Х18Н10Т, розрахункова температура стінки корпусу – t = 2000C.

По табл. 5 Додаток 1[3, с. 55-56], знаходимо

[σ]200 =140 МПа.

φр – коефіцієнт міцності подовжнього зварового шва, який вибирається по табл. 30 Додаток 5 [3,с. 71].

Приймаємо, що довжина конролюємих зварових швів складає 50% від загальної довжини зварових швів обичайки корпусу, шви стикові двохсторонні.

У цьому випадку φр = 0,9.

Розраховуємо:

Sp

=

![]() 0,0016

м;

0,0016

м;

б) прибавка С визначається по формулі 7[3, с.7],

С = С1 + С2 +С3; м, (11)

де С1 – прибавка на корозію та ерозію, м;

Тому що дані на проникання корозії відсутні та, згідно завдання, маємо середовище у апараті корозійне, приймаємо С1 = 0,002м.

С2

– прибавка на різностінність або на

від’ємне значення граничного відхилення

листа, з якого виготовляється обичайка

корпусу, м;

С2

– прибавка на різностінність або на

від’ємне значення граничного відхилення

листа, з якого виготовляється обичайка

корпусу, м;

При відсутності даних приймаємо середнє значення С2= 0,0005м.

С3 – прибавка технологічна, м; С3 = 0,0005м.

Тоді С = 0,002 + 0,0005 + 0,0005 = 0,003 м.

Розраховуємо: S = 0,0016 + 0,003 = 0,0046 м.

Приймаємо S = 0,006 м.

в) Допустимий внутрішній надлишковий тиск [p], МПа, визначаємо по формулі 10 [3, с.10]

[p]

=

![]() ,

(12)

,

(12)

[p]

=

![]() 0,377

МПа.

0,377

МПа.

г) Перевіряємо умову міцності обичайки

р ≤ [p]; (13)

р = 0,3 МПа < [p] = 0,37 МПа.

Умова міцності виконується

5.5.2. Розрахунок обичайки корпусу, яка навантажена зовнішнім тиском

Виконавча товщина стінки обичайки S, м, яка працює під дією зовнішнього тиску, визначається по формулі 11[3, с.10],

S

≥ Sp

+ C, (14)

S

≥ Sp

+ C, (14)

де Sp – розрахункова товщина стінки, м;

С – прибавка, м; як визначено раніше ( п. 2.4.1.б)

С = 0,003м;

Визначаємо розрахункову товщину стінки обичайки Sp, м, яка працює під зовнішнім тиском, по формулі 12 [3,с.10],

K2

∙D∙ 10-2;

K2

∙D∙ 10-2;

Sp=

max

![]() ,

(15)

,

(15)

де К2 – коефіцієнт, який визначається по номограмі на Рисунок 5 [3,с. 11], а також на Рисунок 63[1,с.104].

Для визначення К2 необхідно розрахувати допоміжні величини К1 та К3.

К1 – коефіцієнт, який розраховується по формулі на Рисунок 6[3. с.12],

К1

=

![]() ;

;

де nу – коефіцієнт запасу стійкості, який згідно п. 1.4.12[3],

с.6, дорівнює для робочих умов

nу = 2,4.

Е – модуль поздовжньої пружності, МПа, який визначається по табл. 19 Додаток 4[3.с.70],

Для матеріалу обичайки 08Х18Н10Т при розрахунковій температурі корпусу

t =2000С вибираємо: Е200 = 1,98 · 105 МПа;

Розраховуємо:

К1

=

![]()

К3-

коефіцієнт, який визначається по формулі,

приведеній на Рисунок [3,с.12],

К3-

коефіцієнт, який визначається по формулі,

приведеній на Рисунок [3,с.12],

К3

=

![]() ,

(17)

,

(17)

де ℓ – розрахункова довжина обичайки, м

ℓ = ℓ1 + h + ℓ3; (18)

де ℓ1 – довжина циліндричної частини обичайки, ℓ1 = 2,52 м (визначена у вихідних даних).

ℓ3 – довжина примикаючого элементу, м

Для

опуклих днищ ℓ3

=

![]() , м,

(19)

, м,

(19)

де Н – висота днища, м;

h – висота циліндричної частини відбортовки днища, м.

h та Н визначається по табл. 3.2.[1, с. 116÷118], у залежності від внутрішнього діаметра обичайки D та орієнтованою товщиною днища (6 -12 мм).

Для D = 2 м знаходимо, що Н = 0,5 м; h = 0,06 м;

Тоді

ℓ3

=

![]() 0,16

м;

0,16

м;

Визначаємо: ℓ = 2,5 + 0,06 + 0,16 = 2,72 м,

Розраховуємо:

К3

=

![]() 1,36

1,36

По номограмі вибираємо: К2 = 0,48.

Розраховуємо Sp:

Sp = K2∙D∙10-2 ;

Sp = 0,48 ∙2,0 ∙10-2 = 0,0096 м;

-

Sp

=

Sp

=

![]()

Sp =

Згідно вимоги формули вибираємо більшу з двох розрахованих товщин :

Sp = 0,0096 м.

в) Виконавча товщина стінки

S = 0,0096 + 0,003 = 0,0126 м.

Враховуючи, що виконавча товщина стінки обичайки повинна бути парною величиною, приймаємо:

S = 0,014 м.

г) Визначаємо допустимий зовнішній тиск [p], МПа, по формулі 13[3,с.10]

[p]

=

,

(20)

,

(20)

де [p]n – допустимий зовнішній тиск з умов міцності обичайки, МПа;

[p]E – допустимий тиск з умов стійкості обичайки у межах пружності, МПа.

а) визначаємо допустимий зовнішній тиск [p]n, з умови міцності обичайки по формулі 14[3,с.12],

[p]n

=

![]() МПа,

(21) [p]n

МПа,

(21) [p]n

![]() МПа.

МПа.

б) визначаємо допустимий тиск з умов стійкості [p]E, МПа ,по формулі 15[3,с.12],

[p]E

=

![]() ,

(22)

,

(22)

де

В1

– допоміжний коефіцієнт, який

розраховується по формулі 16 [3, с.12],

де

В1

– допоміжний коефіцієнт, який

розраховується по формулі 16 [3, с.12],

1,0 ;

В1

= min 9,45∙

![]() .

(23)

.

(23)

Розраховуємо: В1 = 1,0;

В1 = 9,45 ∙

B1 =

Вибираємо менше зі значень, які розраховані: В1 =1,0.

Розраховуємо: [p]E = = 0,30 МПа.

Розраховуємо допустимий зовнішній тиск:

[p] = = 0,29 МПа.

д) Перевірка виконання умови міцності обичайки від дії зовнішнього тиску.

р ≤ [p]

(24)

Маємо:

![]() р = 0,3 МПа = [p]

= 0,3 МПа.

р = 0,3 МПа = [p]

= 0,3 МПа.

Умова міцності виконується.

5.5.3. Формули проведених розрахунків можна використовувати при виконанні умови.

![]() (25)

(25)

Перевіряємо:

Перевіряємо:

![]() ;

;

0,0055 < 0,1.

Вимога виконується.

5.6. Розрахунок днища апарата на дію внутрішнього тиску

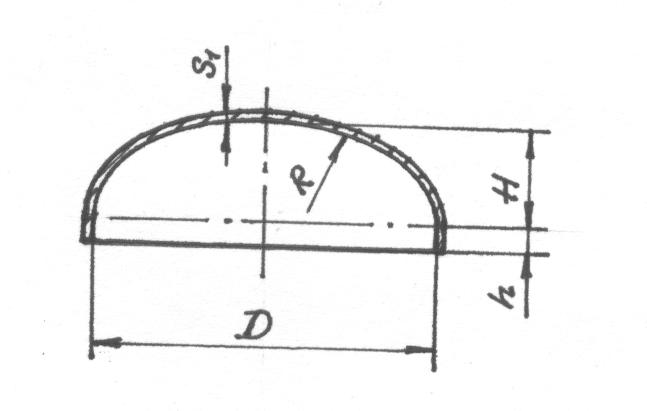

Рисунок 2 – Єскіз кришки апарата

Виконавча товщина стінки днища S1, м, визначається по формулі 52 [3, с.22],

S1 ≥ S1p + С, (26)

де S1 –виконавча товщина стінки днища, м;

S1p – розрахункова товщина стінки днища, м.

С – прибавка, С =0,003м.

Розрахункова товщина стінки днища S1p, м, визначається по формулі 53 [3,с.22],

S1p

=

![]() ,

(27)

,

(27)

де р – розрахунковий внутрішній тиск у корпусі апарата, р = 0,2 МПа;

R – радіус кривизни у вершині днища, м, який визначається по формулі 55 [3, с.22],

R

=

R

=

для еліптичних днищ R =D =2 м;

φ – коефіцієнт зварового шва для опуклих днищ; (28)

Якщо днище виготовлено з однієї заготовки φ = 1 (п.3.3.1.5.[3.1]).

Розраховуємо: S1p = 0,0014 м.

Розраховуємо: S1 = 0,0014 + 0,003 = 0,0044 м.

Ближче парне значення: S1 = 0,006 м.

Визначаємо внутрішній надлишковий тиск

,

МПа,

по формулі 54

,

МПа,

по формулі 54

[3, с. 22].

(29)

(29)

![]() МПа.

МПа.

г) Перевірка умови міцності днища.

![]() ,

,

![]() .

.

Умова міцності виконується

ЗП

ЗП