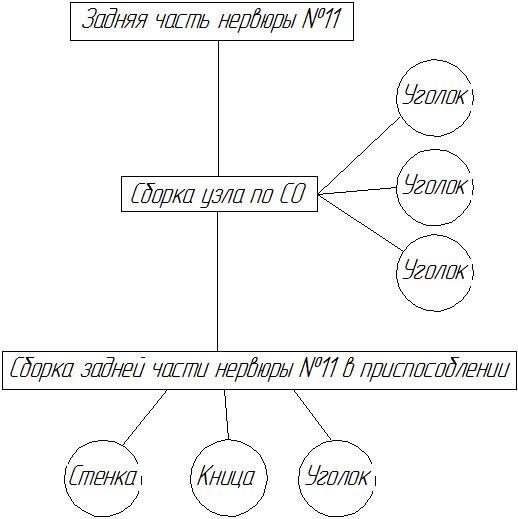

Технологическая схема сборки

Технологическая схема сборки - это документ, укрупнено показывающий порядок выполнения работ по монтажам и вхождение в них деталей с последовательным или последовательно-параллельным циклом. Такая схема отражает вид принятых сборочных баз и методов сборки, а также применяемое оборудование и технологическую оснастку. Схема сборки составляется от деталей к узлу или, наоборот (с дифференциацией объекта сборки). Схема сборки представлена на рис. 2.

Рис. 2. схема сборки

В данной схеме сборки осуществляется сборка нервюры. Полученная конечная с.е. показана в прямоугольнике сверху. Снизу в прямоугольниках показаны отдельные этапы сборки. Т.е. сначала собирается задняя часть нервюры в приспособлении. Затем эта с.е. вынимается из приспособления и несется на верстак. Затем идет досборка по С.О. И только потом мы получаем нервюру. На схеме в кружочках показаны поступаемые на сборку детали. Причем эти детали показаны на тех этапах, где они действительно приходят на сборку. К примеру, деталь “стенка” поступает на этап сборки “сборка задней части нервюры в приспособлении”. Обратите внимание, нужно здесь показывать ВСЕ детали поступающие на сборку. Если детали имеют одно и тоже название, то нужно добавлять номер детали. У кого-то схема может получиться очень простой. Ничего здесь страшного нет, т.к. узлы у вас плоские. Если бы был объемный агрегат, то схема сборки была сложнее. Также обратите внимание, что в прямоугольниках пишутся ЭТАПЫ СБОРКИ, а не операции. Можно, конечно, делать и как в методичке, где операции прописаны, но там слишком подробная схема сборки, а такую на реальном производстве я лично не встречал.

Варианты самой простой схемы сборки:

Выбор схемы увязки

Схема увязки - это документ, отражающий принципы перенесения и способы образования размеров деталей, подлежащих взаимной увязке, а также методы и средства увязки всей технологической оснастки.

Применение тех или иных средств, обеспечивающих полную взаимозаменяемость деталей или сборочных единиц составляет определенный метод увязки.

в самолетостроении применяются следующие основные методы обеспечения взаимозаменяемости:

- увязка по электронной модели

- увязка с использованием традиционной в машиностроении систем допусков и посадок или увязка с помощью универсально-мерительного инструмента (УМИ)

-плазово-шаблонный метод (ПШМ);

-эталонно-шаблонный метод;

-инструментально-шаблонный метод.

Методы увязки более подробно описаны в методичке по курсовому проектированию. В курсовом проектировании вы можете использовать три последних. Я рекомендую использовать ПШМ. Т.к. он самый простой и самый часто встречающийся. Пока летают самолеты, построенные с использованием плазово-шаблонного метода, а это еще будет лет так 50, этот метод будет использоваться, поэтому вам его нужно знать и понимать. Кроме того, в связи с малым количеством контрольно-измерительных машин на производстве для контроля деталей могут использоваться шаблоны. Полную увязку по ЭМ на данном этапе в России имеют только три самолета (SSJ-100, Ан-148 и як-130), остальные по-прежнему делаются по шаблонам и эталонам, но авиационные предприятия проводят работы по оцифровке выпускаемых изделий.

Эталонно-шаблонный метод сейчас активно уходит в прошлое. Его с успехом заменяет увязка по ЭМ. Инструментально-шаблонный метод пока еще тоже используется, но реже чем ПШМ.

Далее я привожу схемы увязки некоторых узлов. Такая схема увязки деталей применяется на НАЗ им. В.П. Чкалова. Конечно, она может отличаться для конкретной детали, но скорее всего увязка будет выглядеть именно так. Процесс создания увязки – творческий и сильно завит от конкретной производственной ситуации. Сильно углубляться в понимание методов увязки не стоит. Нужно понимать только самое общее - какие есть шаблоны, какую они информацию несут, как применяются и какая примерно будет последовательность их применения для получения геометрии заданной детали. Если в дальнейшем вы столкнетесь на работе с необходимостью создания схемы увязки, то разберетесь более лучше! Поэтому в курсовой работе смотрите какой геометрии у вас деталь. Ищите ее на данных мною схемах увязки и просто переписываете цепочку шаблонов, но обращайте внимание на геометрию детали. Например, профиль может оказаться и простым как прямолинейный уголок не выходящий на теорию – тогда для его изготовления будет достаточно только ШОК, а может и быть сложным как нервюра с подсечками или даже отбортовками – тогда для его изготовления нужны ШВК+ШКС, ШЗ, Формблок и может быть ШОК.

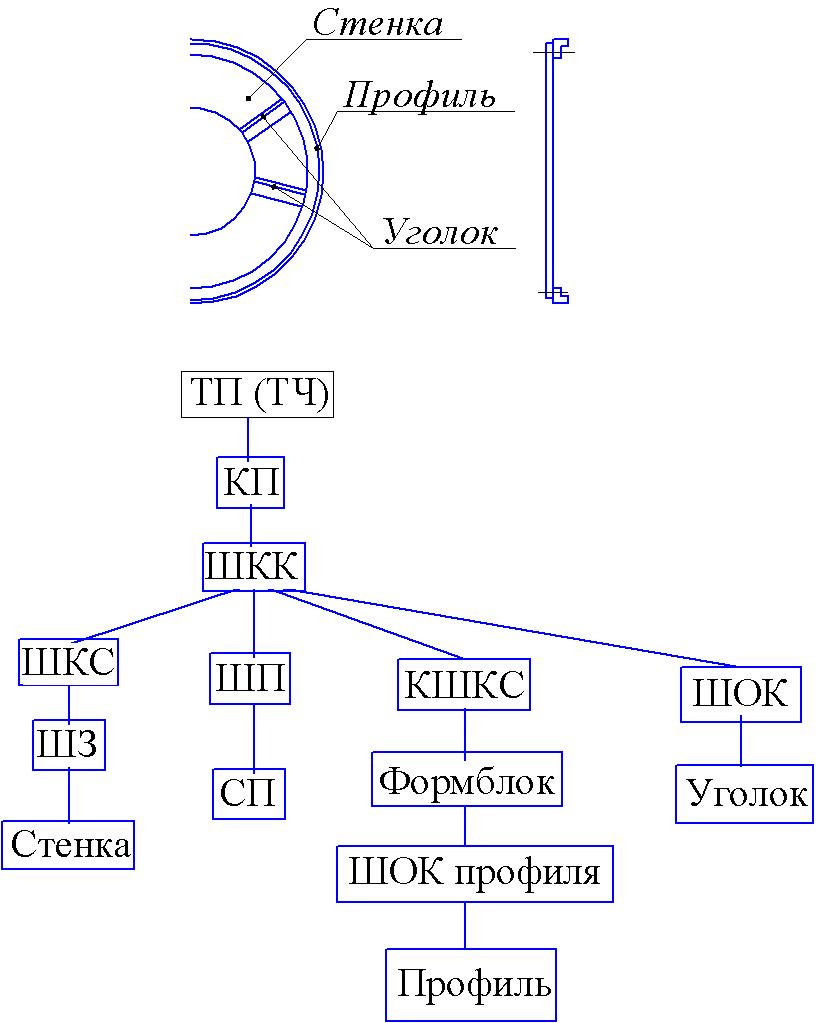

Ниже представлена схема увязки шпангоута. Сборка шпангоута производится в приспособлении. Профиль будет прижиматься к рубильнику и стенке прижимами. Стенка ставится на БО. Уголки крепятся на стенке по месту или по разметке. Уголки простые прямолинейные без подсечек с направляющими отверстиями (Н.О.) по которым позже будут сверлиться отверстия под заклепки. Стенка представляет собой плоскую деталь, не выходящую на обвод. Профиль – деталь выходящая на обвод. Точность сборки в основном будет определяться надежностью прижима профиля к рубильнику.

где обозначены:

ТП – теоретический плаз

ТЧ – теоретический чертеж

КП – конструктивный плаз (чертеж перенесенный на металл)

ШКК – шаблон контрольно контурный (нужен для увязки всех остальных шаблонов, он красного цвета, в производстве не используется, на нем насенесены основные оси, теоретический контур, разрез конструктивных элементов попадающих в сечение)

ШКС – шаблон контура сечения (несет информацию о теоретическом контуре в этом сечении)

ШЗ (ШРД) – шаблон заготовки (служит для изготовления заготовки, как правило “живет” только 10 деталей т.к. “страдает” от напильника при получении заготовки)

ШП – шаблон приспособления (по нему осуществляют монтаж сборочного приспособления)

СП – сборочное приспособление

КШКС – контур шаблон контура сечения (ответная часть ШКС, несет информацию о теоретическом контуре, если сложить ШКС и КШКС то они совпадут как пазл)

Формблок – нужен для формообразования детали, несет информацию о геометрии детали, изготавливается в данном случае с помощью КШКС

ШОК – шаблон обрезки и кондуктор для сверления (служит для обрезки припуска после формообразования и для просверливания СО и НО, на вид не всегда плоский может быть и объемный)

Далее приводится схема увязки панели. Она состоит из обшивки одинарной кривизны, прямолинейных стрингеров которые устанавливаются по СО и имеют НО, Z-образные нервюры и уголки компенсаторы с 2 НО на двух плоскостях.

Для изготовления Z-образной нервюры нужны два формблока. ШОК нужен только для обрезки припуска после формообразования.

ШОК для обшивки нужен для получения СО и для обрезки.

Уголки компенсаторы и стрингеры простые, поэтому для их изготовления требуется только ШОК. Нарезка по длине будет делаться рабочими “на глаз” или с использованием УМИ (рулетки, линейки, штангенциркуля), а затем по ШОК будут сверлиться НО и СО.

Т.к. узел достаточно простой, то приспособление можно собрать используя ШП.

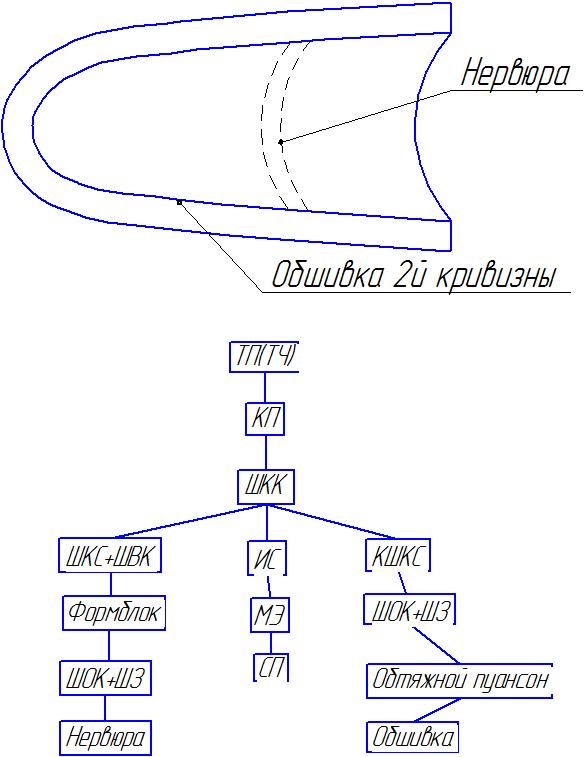

Далее приводится схема увязки носка крыла. Здесь обшивка представляет собой деталь двойной кривизны. Нервюра – достаточно простая деталь типа “борт-стенка” с отбортовкой по внешнему контуру. Сборочное приспособление здесь достаточно сложное т.к. узел не плоский, а объемный, поэтому схема увязки здесь более сложная. Используется инструментальный стенд и монтажный эталон. Шаблоном приспособления здесь пользоваться не получится.

Рис. 3. Схема увязки объемного узла