- •2. Определение выхода и возможного использования вторичных энергоресурсов

- •3. Возможные направления использования физической теплоты отходящих продуктов сгорания

- •4. Установки для внутреннего использования теплоты отходящих производственных газов

- •4.1. Регенераторы с неподвижной кирпичной насадкой

- •4.2. Регенераторы с перемещающейся насадкой

- •4.3. Керамические рекуператоры

- •4.4. Металлические рекуператоры

- •5. Установки для внешнего энергетического использования теплоты отходящих газов

- •5.1. Низкотемпературные котлы на отходящих продуктах сгорания

- •5.2. Теплотехнические особенности низкотемпературных котлов

- •5.3. Унифицированные котлы на отходящих газах

- •5.4. Котлы на отходящих газах с воздухоподогревателями

- •5.6. Котлы на отходящих конверторных газах

- •6. Использования теплоты технологических продуктов и отходов

- •6.1. Направления и общие схемы использования теплоты технологических продуктов

- •6.2. Физико-химические характеристики технологических отходов, принципиальные схемы их использования

- •7. Использование низкопотенциальных энергоресурсов

- •7.1. Направления и схемы использования отработавшего пара

- •7.2. Тепловые аккумуляторы, типы, счемы включения и основы расчета

- •7.3. Тепловые насосы и тепловые трансформаторы

5.6. Котлы на отходящих конверторных газах

Охлаждение и очистка конверторных газов, выделяющихся при кислородной продувке, являются технологической необходимостью кислородно-конверторного производства стали. По способу отвода и охлаждения, а также использованию конверторных газов все системы можно классифицировать так:

а) охлаждение газов разбавлением их охлаждающими агентами (воздух, пар, вода);

б) отвод газов из конвертора с полным дожиганием СО;

в) отвод газов с ограничением доступа воздуха и без дожигания или с частичным дожиганием СО;

г) охлаждение газов с использованием физической и химической теплоты газов или без использования теплоты газов.

Охладителей конверторных газов по способу передачи теплоты принято делить на радиационно-конвективные и радиационные.

Охлаждение конверторных газов подмешиванием холодного воздуха связано с большими затратами электроэнергии для удаления газовоздушной смеси и потерей значительного количества теплоты. Для снижения температуры газов из конвертора 100...130 т без сжигания СО необходимое количество воздуха для разбавления составляет 25м3/с. При равномерном перемешивании газа с воздухом концентрация СО в смеси составляет 7,15 %, что гораздо меньше значений нижней предельной смеси для СО (12,5 %). Однако избежать взрывоопасных локальных концентраций практически невозможно, поэтому приходится дожигать СО. При этом расход воздуха составляет около 140 м3/с, мощность электродвигателей дымососов за газоочисткой для удаления газовоздушной смеси достигает 5000 кВт.

Установка водоохлаждаемых каминов с впрыскиванием воды в газовый объем связана с большим расходом воды (12...15 м3 на 1т выплавляемой. стали), сооружением громоздкого парогазоотводящего тракта и полной потерей всей теплоты газов. Следовательно, рассмотренные способы отвода и охлаждения конверторных газов не рациональны.

В охладителях конверторных газов, применяемых на металлургических заводах СССР, использование теплоты осуществляется путем выработки пара технологических или энергетических параметров.

Выбор системы охлаждения определяется технико-экономическими расчетами с учетом всех конкретных условий данного производства.

В системе охлаждения с использованием теплоты в качестве охладителя применяют в основном паровые радиационно-конвективные котлы с МПЦ. Радиационно-конвективные охладители конверторных газов (ОКГ) являются однобарабанными, вертикально-водотрубными и имеют П-образную форму. Широко применяются ОКГ-100–2, ОКГ-100–2Р, ОКГ-100–3, ОКГ-100–ЗР, ОКГ-100–3а и ОКГ-100–3б. Цифры возле буквенных обозначений показывают вместимость конвер¬тора и порядковый номер конструкции. Марки ОКГ-100–2 и ОКГ-100–2Р рассчитаны на сжигание 27 000 м3/ч конверторного газа, ОКГ-100–3, ОКГ-100–ЗР, ОКГ-100О–За и ОКГ-100–3б – на сжигание 40 000 м3/ч.

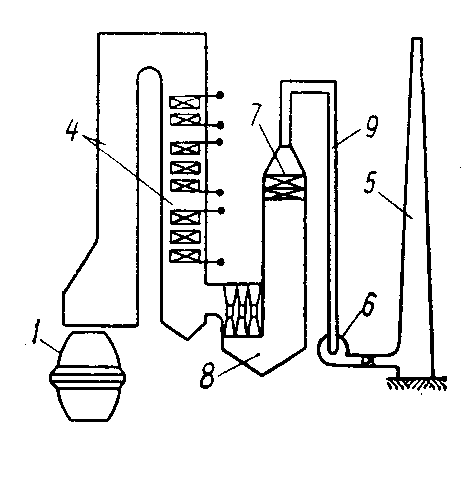

На рис. VI. 10 приведена принципиальная схема ОКГ-100 – 2.

По конструктивным и теплотехническим характеристикам ОКГ разделяют на три группы: змеевиковые пакеты с шахматным расположением труб (ОКГ-100–2; ОКГ-100–2Р; ОКГ-100–3; ОКГ-100–3а; ОКГ-100–3б), змеевиковые пакеты с коридорным расположением труб (ОКГ фирмы Вагнер – Биро) и с коридорно-ширмовым расположением труб (ОКГ-100–3Р).

Во всех отечественных ОКГ предусмотрена двухступенчатая схема испарения: в «чистый» отсек включены все экранные поверхности нагрева, а в «солевой» – конвективные испаряющие поверхности нагрева. В нижней части подъемного газохода расположены отверстия для ввода сыпучих материалов, прохода кислородной фурмы и сопел острого дутья. Для этого в соответствующих местах выполнены разводки экранных труб. Сепарация во всех котлах осуществляется во внутрибарабанных циклонах. Обмуровка подъемного газохода натрубная, навесная; переходного и опускного газоходов– щитовая.

Применяемые установки для использования физической и химической теплоты конверторных газов предназначаются для выработки насыщенного пара. На одних заводах насыщенный пар давлением 2,5 МПа циклически поступает в паровые аккумуляторы постоянного объема. Отсюда пар пониженного давления непрерывно отводится либо непосредственно в заводские паровые магистрали на технологические нужда, либо в паропреобразователи для выработки вторичного пара, используемого также для технологических нужд завода. На других заводах постоянное количество пара давлением 4,7 МПа направляется через центральный пароперегреватель на турбо- или паровоздуходувные станции. Пиковая выработка пара котла поступает в паровые аккумуляторы, а затем пар пониженного давления отводится в заводские магистрали.

Вследствие значительного циклического колебания выхода, состава и температуры конверторных газов (рис. VI. 13) охладитель этих газов работает в условиях резкопеременного теплового и температурного режимов. Это приводит к колебаниям паропроизводительности и давления пара в ОКГ, снижению надежности его работы и ухудшению условий эксплуатации.

Рис. VI.10. Принципиальная схема некоторых ОКГ-100 – 2:

1– конвертор; 2 – муфта; 3 – съемная часть хода; 4 – ОКГ; 5 – дымовая труба; 6 – дымосос; 7 – каплеуловитель; 8 – очистка; 9 – газопровод; 10 – кессон; 11– экранированный газоотвод; скруббер.

С увеличением интенсивности продувки резко возрастает выход конверторных газов, поэтому конверторы садкой 250–400 т оборудуются охладителями газов без дожигания СО.

Котел – охладитель конверторных газов без дожигания СО типа ОКГб.д-250м, предназначенный для установки за сталеплавильными конверторами садкой в 250 т.