- •Глава 1

- •1.1. Основные понятия

- •1.2. Требования к зданиям как к объектам реконструкции

- •Глава 2

- •2.1. Задачи обследований

- •2.2. Методы обследований состояния зданий и их конструкций

- •2.2.1. Состав работ, выполняемых при обследовании подземных конструкций

- •2.2.2. Состав работ, выполняемых при обследовании наземных конструкций

- •2.3. Оборудования и инструменты для обследования здания

- •2.3.1. Приборы для линейных измерений

- •2.3.2. Клинометры

- •2.3.3. Механические тензометры

- •2.3.4. Сдвигомеры

- •2.3.5. Неразрушлющие методы испытаний

- •5.2. Методы проникающих сред

- •5.3. Механические методы испытаний

- •6. Оценка прочности металла

- •7. Оценка прочности бетона

- •8. Оценка прочности древесины

- •9. Акустические методы

- •9.1. Ультразвуковые методы

- •9.2. Область применения ультразвуковых методов

- •9.3. Импульсные звуковые методы

- •10. Магнитные, электрические и электромагнитные методы

- •10.1. Дефектоскопия металла

- •10.2. Магнитные толщиномеры

- •10.3. Определение напряжений с помощью магнитоупругого тестера

- •10.4. Приборы магнитно-индукционного типа

- •10.5. Определение влажности древесины

- •11. Методы, основанные на использовании ионизирующего илучения

- •11.1 Область применения рентгеновского и гамма-излучений

- •12. Приборы неразрутающего контроля нового поколения

- •12.1. Влагомер универсальный вимс-1

- •12.2. Многоканальный терморегистратор терем-2.Х

- •12.3. Измеритель теплопроводности итп-мг4

- •12.4. Измеритель прочности бетона оникс-2.3

- •12.5. Прибор универсальный ультразвуковой пульсар-1.0

- •12.6. Дефектоскоп вихретоковыи вдл-5м

- •12.7. Измеритель защитного слоя бетона поиск-2.3

- •12.8. Толщиномер ультразвуковой ут-93п

- •12.9. Виброметр строительный вист-2

- •12.10. Измерители механических напряжений и колебаний инк -2, инк-2к

- •12.11. Измеритель активности цемента ипц-мг4

- •Технические характеристики

- •Глава 3

- •3.1. Инженерные изыскания площадки

- •3.2. Оценка стойкости бетона к воздействиям

- •3.3. Установление фактических динамических

- •Глава 4

- •4.1. Проектирование усиления железобетонных и каменных конструкций

- •4.1.2. Усиление фундаментов

- •Усиление оснований фундаментов

- •4.1.4. Улучшение и усиление каменных конструкций

- •4.1.5. Усиление балок и прогонов

- •4.1.6. Усиление колонн и консолей

- •3.1.7. Усиление плит перекрытий и покрытий

- •4.1.8. Усиление стыков

- •4.2. Усиление металлических и деревянных конструкций

- •4.2.1. Методы усиления металлических конструкций

- •4.2.2. Принципы усиления деревянных конструкций

- •4.3. Монтаж и демонтаж конструктивных элементов зданий и сооружений

- •4.3.1. Технология монтажно-демонтажных работ

- •4.3.2. Порядок разборки конструкций различных типов

- •4.3.3. Разборка крыш

- •4.3.4. Разборка перекрытий

- •4.3.5. Разборка кирпичных стен и сводов

- •4.3.6. Разборка лестниц

- •4.3.7. Разборка перегородок

- •4.3.8. Особенности использования монтажных средств

- •4.4 Пристройки, перемещение и надстройки зданий

- •4.4.1. Надстройка жилых и общественных зданий

- •4.4.2. Пристройки, вставки, встройки зданий

- •4.4.3. Передвижка и подъем зданий

4.1.8. Усиление стыков

При реконструкции часто возникает необходимость в установке дополнительных закладных деталей или восстановлении пропущенных при изготовлении конструкций. При этом следует различать конструктивные закладные детали, на которые не передаются значительные усилия, а также закладные детали, которые воспринимают значительные изгибающие моменты и отрывающие усилия.

К первой группе относятся закладные детали для фиксации элементов, которые устанавливаются на несущие конструкции (плиты покрытия на балки и фермы, балки и фермы на колонны, самонесущие стены и стеновые панели к колоннам и т.п.). Эти закладные детали испытывают сжимающие или незначительные сдвигающие усилия и легко устанавливаются с помощью специального металлического хомута.

Например, для фиксаций опорного металлического листа на поверхности железобетонного элемента (рис. 36) достаточно оголить (сколоть) защитный слой у двух угловых арматурных стержней, приварить к ним круглые коротыши или ребра из полосовой стали н к последним - лист (уголок) новой закладной детали. При необходимости выполнить закладную деталь заподлицо с поверхностью бетона в защитном слое вырубается борозда, ширина которой превышает ширину закладной детали на 10...20 мм, а глубина -толщину пластины на 5…10 мм. Пластина вдавливается в свежий цементный раствор и приваривается через коротыши-подкладки к рабочей арматуре каркаса.

Рис. 36. Установка дополнительных закладных деталей в железобетонных элементах:

а - по верхней плоскости; б - заподлицо с поверхностью:1 - сколотая зона бетона впоследствии заделанная цементным раствором; 2 -коротыш-подкладка из круглого стержня; 3 - сварные швы;

4 - дополнительная закладная деталь; 5 - угловая арматура элемента; 6 - поперечные стержни каркаса; 7 - исправляемый элемент; 8 - поперечная борозда для установки закладной детали, заполненная впоследствии цементным раствором; 9 - коротыш -прокладка из полосовой стали

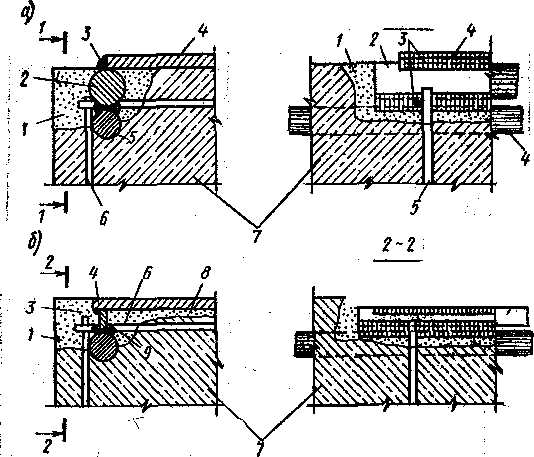

Рис. 37. Установка дополнительных закладных деталей с помощью хомутов:

а - хомут из листовой стали на болтая; б - то же, с держателем из листовой стали; в - то же, с держателем из круглой стали; 1 - боковые планки хомута; 2 - лицевая планка хомута; 3 - сварные швы; 4 - стяжной болт; 5 - ребра жесткости; 6 - отверстие в стенке балки для пропуска стяжного болта;

7 - стержневой держатель; 8 - листовой держатель; 9 - борозда, пробитая в поверхности бетона и заделанная впоследствии цементным раствором; 10 - уголок для крепления дополнительных элементов.

Менее трудоемкий способ установки конструктивных закладных деталей с помощью металлических хомутов (рис. 37), хотя он и требует большего расхода стали. Такие закладные детали выполняются по месту из заранее заготовленных и подогнанных элементов.

При необходимости устройства жестких стыков ригелей с колоннами, а также в случае дефектов в выпусках арматуры (несоосность, уменьшение диаметра и количества арматуры) рекомендуют охватывающие хомуты, площадь которых равна расчетному сечению стыка;

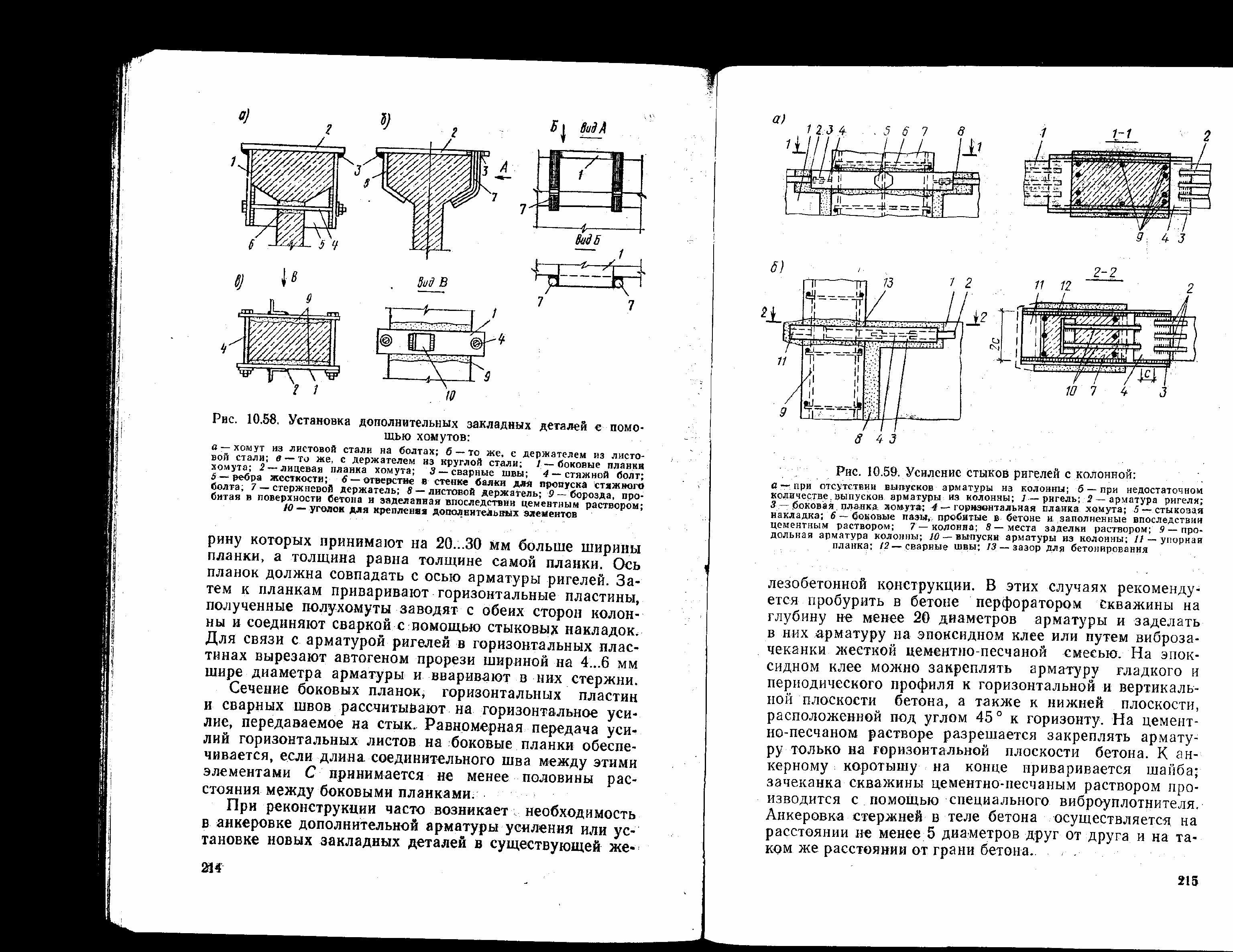

Боковые металлические планки (рис. 38) устанавливают в выбитые в защитном слое бетона пазы, ширину которых принимают на 20…30 мм больше ширины планки, а толщина равна толщине самой планки. Ось планок должна совпадать с осью арматуры ригелей. Затем к планкам приваривают горизонтальные пластины, полученные полухомуты заводят с обеих сторон колонны а соединяют сваркой с помощью стыковых накладок. Для связи с арматурой ригелей в горизонтальных пластинах вырезают автогеном прорези шириной на 4...6 мм шире диаметра арматуры и вваривают в них стержни.

Сечение боковых планок, горизонтальных пластин и сварных швов рассчитывают на горизонтальное усилие, передаваемое на стык. Равномерная передача усилий горизонтальных листов на боковые планки обеспечивается, если длина соединительного шва между этими элементами С принимается не менее половины расстояния между боковыми планками.

Рис. 38. Усиление стыков ригелей с колонной:

а - при отсутствии выпусков арматуры из колонны; б - при недостаточном количестве, выпусков арматуры из колонны; 1 - ригель; 2 -арматура ригеля; 3 - боковая планка хомута; 4 - горизонтальная планка хомута; 5 - стыковая накладка; 6 - боковые пазы, пробитые в бетоне и заполненные впоследствии цементным раствором; 7 - колонна; 8 - места заделки раствором; 9 - продольная арматура колонны; 10 - выпуски арматуры из колонны; 11 - упорная планка: 12 - сварные швы; 13 - зазор для бетонирования

При реконструкции часто возникает необходимость в анкеровке дополнительной арматуры усиления или установке новых закладных деталей в существующей железобетонной конструкции. В этих случаях рекомендуется пробурить в бетоне перфоратором скважины на глубину не менее 20 диаметров арматуры и заделать в них арматуру на эпоксидном клее или путем виброзачеканки жесткой цементно-песчаной смесью. На эпоксидном клее можно закреплять арматуру гладкого и периодического профиля к горизонтальной и вертикальной плоскости бетона, а также к нижней плоскости, расположенной под углом 45° к горизонту. На цементно-песчаном растворе разрешается закреплять арматуру только на горизонтальной плоскости бетона. К анкерному коротышу на конце приваривается шайба; зачеканка скважины цементно-песчаным раствором производится с помощью специального виброуплотнителя. Анкеровка стержней в теле бетона осуществляется на расстоянии не менее 5 диаметров друг от друга и на таком же расстоянии от грани бетона.