- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини основних процесів переробки руд

- •Передмова

- •1. Технології та засоби механізації процесів збагачення й підготовки руд до металургійного переділу

- •Вміст корисного компонента у деяких рудах й їхніх концентратах (в %)

- •Контрольні питання

- •2. Машини та апарати для гравітаційного збагачення

- •2.1. Обладнання для гідравлічної класифікації

- •Технічні характеристики спіральних класифікаторів

- •Технічні характеристики спіральних класифікаторів з незануреною спіраллю

- •Контрольні питання

- •2.2. Машини для промивання руд та нерудних матеріалів

- •Контрольні питання

- •2.3. Відсаджувальні машини

- •Технічні характеристики

- •Технічні характеристики безпоршневих відсаджувальних машин для збагачення руд

- •Контрольні питання

- •2.4. Машини й апарати для збагачення у рухомому потоці води

- •Контрольні питання

- •2.5. Обладнання для збагачення у важких середовищах

- •Технічні характеристики конусних важкосередовищних сепараторів

- •Технічні характеристики барабанних важкосередовищних сепараторів

- •Технічні характеристики

- •Технічні характеристики

- •Контрольні питання

- •3. Машини та обладнання для флотаційного збагачення

- •Технічні характеристики механічних флотаційних машин

- •Технічні характеристики пневмомеханічних флотаційних машин

- •Технічні характеристики пневматичних флотаційних машин аероліфтного типу афм і пінної сепарації фм

- •Технічні характеристики контактних чанів

- •Контрольні питання

- •4. Обладнання для магнітного збагачення

- •Технічні характеристики барабанних сепараторів для сухого збагачення сильномагнітних руд

- •Технічні характеристики барабанних сепараторів для мокрого збагачення сильномагнітних руд

- •Технічні характеристики барабанних сепараторів для регенерації феромагнітних обважнювачів

- •Технічні характеристики барабанних сепараторів для збагачення слабомагнітних руд

- •Технічні характеристики високоградієнтних сепараторів для збагачення слабомагнітних руд

- •Контрольні питання

- •5. Устаткування для електричної сепарації й класифікації

- •Технічні характеристики барабанних коронно-електростатичних сепараторів

- •Контрольні питання

- •6. Обладання для радіометричного збагачення

- •Контрольні питання

- •7. Засоби механізації спеціальних та комбінованих методів збагачення

- •7.1. Обладання для рудорозбирання

- •7.2. Машини й апарати для збагачення за формою, тертям та пружністю

- •7.3. Обладнання для збагачення за крупністю

- •7.4. Обладнання для адгезійних процесів збагачення

- •7.5. Обладнання для хімічних, термохімічних та комбінованих методів збагачення

- •7.6. Перспективи розвитку процесів збагачення

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Контрольні питання

1. Сутність процесу флотації.

2. Класифікація матеріалів в залежності від їхньої здатності змочуватися водою.

3. Різновиди флотаційних процесів.

4. Призначення, класифікація й характеристики флотореа-гентів.

5. Призначення й класифікація флотаційних машин.

6. Вимоги, що ставляться до флотомашин.

7. Класифікація флотомашин за характером переміщеняя пульпи під час збагачення.

8. Особливості конструкцій флотомашин механічного типу.

9. Призначення й принцип роботи імпелера механічної флотомашини.

10. Основні технічні характеристики механічних флотацій-них машин.

11. Особливості конструкцій флотомашин пневмомеханіч-ного типу.

12. Основні технічні характеристики пневмомеханічних флотаційних машин.

13. Пневматичні флотаційні машини.

14. Особливості конструкцій машин пінної сепарації.

15. Основні технічні характеристики пневматичних флотаційних машин та машин пінної сепарації.

16. Флотаційні машини спеціальних конструкцій.

17. Порівняльний аналіз і вибір флотаційних машин.

18. Розрахунок продуктивності флотаційних машин.

19. Допоміжне флотаційне устаткування і його призначен-ня.

20. Вибір параметрів контактних чанів.

21. Конструктивні різновиди живильників флотаційних реагентів.

22. Фактори, від яких залежить ефективність флотаційних процесів.

23. Операції й схеми флотації.

24. Способи й засоби руйнування піни.

25. Основні правила безпеки під час експлуатації флотаційного обладнання.

4. Обладнання для магнітного збагачення

Сутність магнітного збагачення.

Магнітне збагачення засноване на використанні розходжень у магнітних властивостях коштовних мінералів і порожньої породи. Процес здійснюється в спеціальних машинах - сепараторах, що характеризуються наявністю магнітного поля в їхній робочій зоні. При русі через цю зону частки з неоднаковими магнітними властивостями під впливом сили притягання переміщаються по різних траєкторіях, що й дозволяє виділяти мінерали в магнітний і немагнітний продукти. При цьому діють ще й механічні сили: ваги, опору середовища, молекулярного зчеплення, відцентрові. Поділ тим ефективніше, чим суттєвіше різниця в магнітних властивостях матеріалу.

Найчастіше магнітним методом збагачують залізні й марганцеві руди, а також застосовують його для доведення концентратів руд рідких металів, регенерації сильно магнітних обважнювачів, очищення від залізистих домішок кварцових пісків, абразивів, керамічної сировини, пластмас, харчових продуктів тощо.

Магнітне поле - це особлива форма матерії, що існує навколо рухомих електричних зарядів (провідників зі струмом) або полюсів постійних магнітів. Поле виявляється спеціальними приладами або за допомогою магнітних порошків (металевих або магнетитових), частки яких розташовуються уздовж силових ліній, що виходять із одного полюса магніту й входять в іншій, протилежного знаку. Силові лінії проникають через будь-які тіла. Ізолятором для них є лише простір усередині надпровідникового соленоїда.

Теорія магнітного поля, яка вивчає його основні характеристики, ще остаточно не розроблена. Для магнітного збагачення важливо знати деякі характеристики магнітного поля для побудови картини поля сепаратора. Це величина напруженості, а також вектор магнітної сили в кожній точці магнітного поля.

Напруженість магнітного поля Н (кА/м) є мірою механічних сил, що проявляються в ньому. Умовно напруженість представляють у вигляді числа силових ліній на одиницю площі; сумарна їхня кількість називається магнітним потоком.

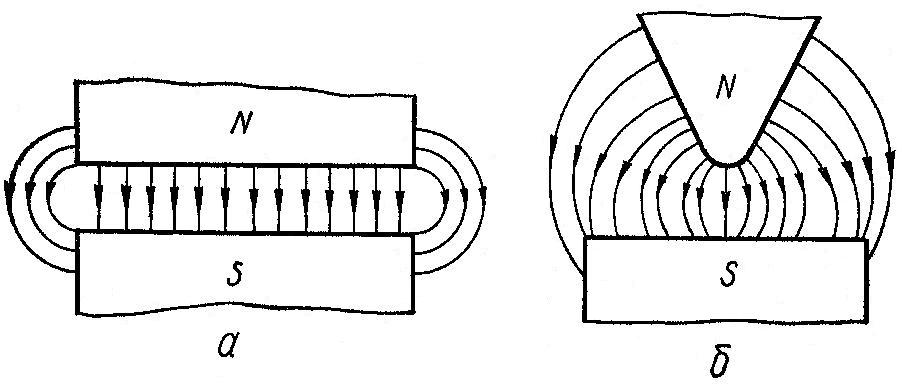

Магнітні поля можуть бути однорідними й неоднорідними (рис. 4.1). Однорідні магнітні поля мають однакову за величиною й напрямком напруженість Н у всьому обсязі. У такому полі обертаючий момент орієнтує шматок руди паралельно або перпендикулярно вектору напруженості. Неоднорідні магнітні поля характеризуються похідною dН/dx (градієнтом напруженості gradН), що показує, як швидко міняється значення Н у напрямку х. На відміну від однорідного поля, тут на частки матеріалу додатково впливають сили притягання в напрямку найбільш інтенсивної ділянки. Саме вона й обумовлює відділення магнітних зерен від немагнітних. Для магнітної сепарації використовуються тільки неоднорідні поля, оскільки лише вони дозволяють одержати спрямовану магнітну силу притягання мінерального зерна.

Мінерали, у свою чергу, характеризуються магнітною сприйнятливістю. Це основна фізична властивість, що визначає поводження часток у робочій зоні (у магнітному полі) сепаратора.

Питому сприйнятливість χ (м3/кг) можна розглядати як магнітний момент 1 кг маси тіла при його намагнічуванні в полі напруженістю 1 кА/м.

Всі мінерали за величиною χ діляться на:

- сильномагнітні (χ більше 3,8·10-5 м3/кг) - франклініт, піротін, магнетит, маггеміт та ін. Такі мінерали звичайно виділяють на сепараторах з відносно слабким магнітним полем напруженістю до 120-150 кА/м. Величина χ для них не є постійною, вона залежить від напруженості магнітного поля Н и попереднього магнітного стану матеріалу, а также від форми і крупності часток;

Рис. 4.1. Схеми магнітних полів:

а – однорідного; б – неоднорідного

- слабомагнітні (χ від 7,5·10-6 до 1,26·10-7 м3/кг) - окиси, гідроокиси і карбонати заліза й марганця, ільменіт, вольфраміт, граніт, біотіт та ін. Вони виділяються на сепараторах с сильним магнітним полем напруженістю до 1600 кА/м. Нижня межа χ для таких сепараторів має тенденцію до зниження в міру удосконалення їхніх конструкцій. Величина χ для цих мінералів більш-менш постійна;

- немагнітні (χ менше 1,26·10-7 м3/кг) - кварц, кальцит, касітеріт, апатіт та ін., а також діамагнітні (χ меньше 0) – цинк, мідь, золото, срібло, кремній та ін.

Знаючи χ можна розрахувати величину питомої магнітної сили притягання, необхідної для ефективного поділу мінералів у робочій зоні сепаратора.

Питома магнітна сила притягання Fмагн (Н/кг) діє на частку руди в робочій зоні сепаратора

![]()

де ![]() магнітна

проникність вакууму.

магнітна

проникність вакууму.

Магнітні поля сепараторів.

Для одержання неоднорідних магнітних полів застосовуються відкриті й замкнуті багатополюсні магнітні системи, а також поліградієнтне середовище.

Для збагачення сильномагнітних руд звичайно застосо-вуються відкриті багатополюсні магнітні системи з відносно слабким магнітним полем, де неоднорідність поля створюється чергуванням декількох полюсів різнойменної полярності. Полюси розташовуються по плоскій або циліндричній поверхні (як, наприклад, у барабанних сепараторів). В останньому випадку полярність може чергуватися або по периметрі барабана, або по його осі.

Такі машини використовуються також для регенерації ферромагнітних суспензій у важкосередовищних установках.

У сепараторах із сильним полем для збагачення слабомагнітних руд використовуються замкнуті магнітні системи, що дозволяють створювати поля високої напруженості. Вони економічніші відкритих багатополюсних систем. Якби вдалося уникнути забивання робочої зони сепаратора флокулами сильномагнітних часток, то замкнуті магнітні системи можна було б застосовувати й у сепараторах для сильномагнітних руд.

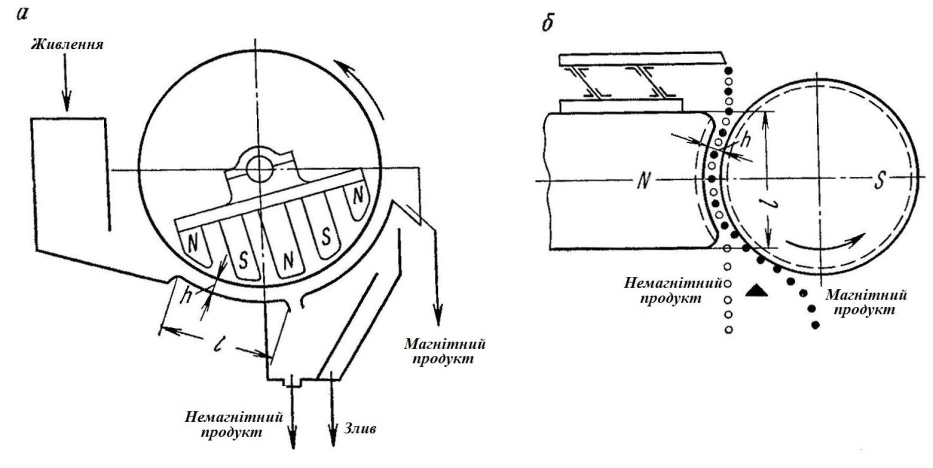

Ділянка, на якій відбувається притягання магнітних часток до робочого органа сепаратора (барабана, диска, валка), їхнє втримання на робочому органі й транспортування при можливому видаленні захоплених немагнітних часток, називається робочою зоною сепаратора. На рис. 4.2 показані робочі зони сепараторів з відкритою (а) і замкнутою (б) магнітними системами.

Рис. 4.2. Робочі зони магнітних сепараторів

з відкритою (а) і замкнутою (б) магнітними системами

Робоча зона сепаратора визначається областю корисної дії його магнітного поля й складається із зони добування магнітних часток і зони їхнього транспортування. Зона добування характеризується довжиною l і висотою h. Висота зони добування визначається мінімальною відстанню між робочим органом сепаратора (барабаном, валком, диском) і поверхнею, що або транспортує матеріал (конвеєрна стрічка, вібролоток), або охоплює потік сепарованого матеріалу (дно ванни, нерухомий полюс валкового сепаратора).

Сепаратори зі слабким полем для сильномагнітних руд мають робочу зону великої довжини й висоти і їх можна застосовувати для збагачення руди крупністю до 100 мм (при сухому збагаченні).

Сепаратори із сильним полем для слабомагнітних руд мають робочу зону з невеликою висотою й довжиною, тому що досить важко створити сильне поле у великому об’ємі. У зв'язку із цим крупність часток тут обмежується 5-6 мм.

Зоною транспортування називають ділянку, на якій здійснюється переміщення магнітного продукту робочим органом сепаратора до місця розвантаження й очищення магнітного продукту.

Вибір кроку полюсів відкритої магнітної системи визначається верхньою межею крупності збагачуваної руди або висотою робочої зони сепаратора.

При живленні системи змінним електричним струмом створюється «магнітне поле, що біжить». При переміщенні барабана або стрічки із сильномагнітним матеріалом щодо такої багатополюсної магнітної системи відбувається переорієнтація флокул з магнітних часток із частотою, що відповідає частоті цього поля (Гц)

![]()

де ![]() - швидкість руху барабана або стрічки

відносно по-

- швидкість руху барабана або стрічки

відносно по-

люсів магнітної системи, м/с;

- крок полюсів системи, м;

При малих частотах (2-7 Гц) відбувається тільки переорієнтація й розрив найбільш довгих флокул, однак цього не досить для повного видалення немагнітних часток, що заплуталися між магнітними флокулами.

Зі збільшенням частоти зменшується довжина флокул, а при досить великій частоті відбувається їхнє руйнування, що сприяє підвищенню якості концентратів. Значний вплив тут робить відцентрова сила.

Магнітне поле, що біжить, може створюватися й електромагнітною системою трифазного струму.

Особливим видом магнітного поля є поліградієнтне середовище, що виникає при заповненні робочого простору сепаратора дрібними феромагнітними тілами (кульками, стрижнями, рифленими пластинками, сталевим волокном тощо), у зазорах між якими утворюються сильні магнітні поля.

Магнітні сили в такому полі діють в усіх напрямках і на всіх ділянках зближення магнітів, що й забезпечує поліградієнтність середовища.

Тонкоподрібнені слабомагнітні матеріали, для збага-чення яких використовуться такі поля, при проходженні через об’єм, заповнений феромагнітними тілами, сепаруються. При цьому магнітні частки притягаються й утримуються цими тілами, а немагнітні фільтруються (вимиваються) через зазори між ними. Щоб уникнути закупорки зазорів розмір феромагнітних тіл повинен бути в 10-25 разів більше верхньої межі крупності збагачуваного матеріалу. Разом з тим він не повинен перевищувати величини 6-8 мм через різке зменшення величини діючих на частки магнітних сил при збільшенні відстані. Виходячи із цього для збагачення в поліградієнтних сепараторах використовується матеріал крупністю від 10 мкм до 0,32 мм.

Режими магнітної сепарації.

Матеріал, що потрапляє в робочу зону магнітного сепаратора, піддається впливу не тільки магнітної сили, але й механічних сил (ваги, інерції, відцентрових, опору середовища).

Для поділу суміші мінералів за магнітними властивостями потрібно, щоб магнітна сила, яка діє на більш магнітні матеріали, перевищила протилежну за напрямком рівнодіючу всіх механічних сил, а магнітна сила, що діє на менш магнітні матеріали, була менше цієї рівнодіючої. У результаті частки з різними магнітними властивостями придбають різні траєкторії руху і їх можна буде вивести з магнітного поля у вигляді окремих продуктів.

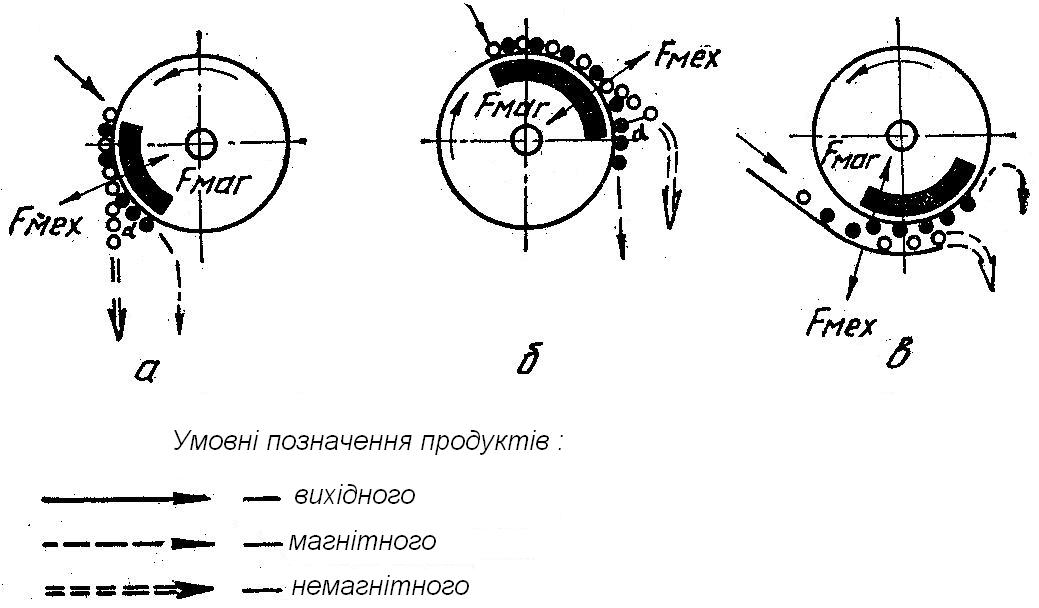

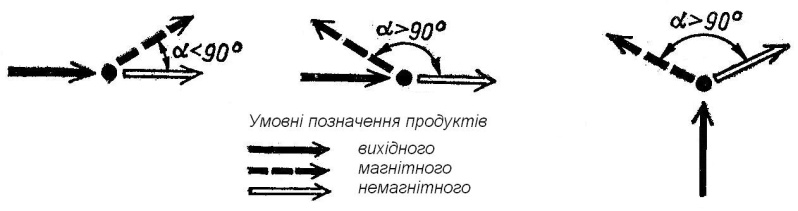

Виходячи з характеру взаємодії магнітних і механічних сил розрізняють наступні режими виділення магнітних матеріалів (рис. 4.3):

Рис. 4.3. Режими виділення магнітних матеріалів:

а – відхилення; б – утримання; в – добування

- режим відхилення магнітних мінеральних зерен, при якому вони розділяються в робочій зоні сепаратора на два потоки (рис. 4.3, а). Швидкість часток (а, отже, і продуктивність) при заданій магнітній силі досягає значної величини, але ефективність збагачення може бути знижена;

- режим утримання більш магнітних зерен при русі загального потоку перпендикулярно поверхні (рис. 4.3, б). Тут напрямок цього потоку й магнітної сили збігаються, завдяки чому втрати часток мінімальні;

- режим добування тих же зерен при проходженні під магнітом, коли досягається найбільша ефективність збагачення, оскільки менш магнітні частки краще відокремлюються від магнітних під впливом значної поділяючої сили (рис. 4.3, в).

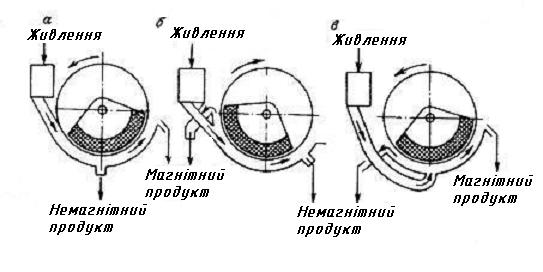

Залежно від напрямків руху робочого органа і вихідного живлення продуктів збагачення розрізняють (рис. 4.4):

Рис. 4.4. Режими сепарації:

а – прямотечійний; б – протитечійний;

в – напівпротитечійний

- прямотечійний режим (рис. 4.4, а), при якому напрямки руху робочого органа, вихідного живлення й продуктів збагачення практично збігаються. Через робочу зону проходить весь обсяг живлення. На початку робочої зони вільна поверхня робочого органа приходить у взаємодію з вихідним живленням, багатим сильномагнітними частками, які й покривають поверхню, утруднюючи притягання до неї менш магнітних часток наприкінці робочої зони. Це дозволяє запобігти забиванню або зашламуванню робочої зони, зменшити зношування робочих поверхонь й енергоємність процесу, але не забезпечує максимального добування магнітних часток;

- протитечійний режим (рис. 4.4, б), при якому робочий орган разом з магнітним продуктом рухаються назустріч вихідному живленню. Тут через робочу зону проходить переважно немагнітна частина потоку. До вільної поверхні робочого органа наприкінці робочої зони притягаються спочатку під дією магнітної сили менш магнітні частки, які притискаються потім до поверхні сильномагнітними частками в міру наближення робочого органа до місця завантаження вихідного живлення. У результаті утворюються оптимальні умови для кращого очищення немагнітної фракції, яка, переміщаючись у робочій зоні до місця розвантаження, увесь час стикається із чистою поверхнею барабана. Це дозволяє максимально витягати магнітні частки й одержувати порівняно бідні хвости. Недоліками режима в порівнянні із прямотечійним є більш висока енергоємність процесу (в 1,5-2 рази) і інтенсивне зношування робочих поверхонь;

- напівпротитечійний режим (рис. 4.4, в), при якому вихідне живлення підводиться знизу. Тут також через робочу зону проходить в основному немагнітна частина потоку. В умовах цього режиму напрямки потоку живлення й магнітної сили збігаються, завдяки чому забезпечується ефективне притягання до поверхні робочого органа навіть дуже тонких магнітних часток. При подальшому русі матеріалу назустріч робочому органу створюються сприятливі умови для додаткового видалення менш магнітних часток, як і при протитечійному режимі.

Особливі види магнітного збагачення.

Магнітогідродинамічне збагачення (МГД-збагачення) являє собою процес поділу корисних копалин й інших твердих зернистих матеріалів за густиною з урахуванням їхніх електромагнітних властивостей (електропровідності, магнітній сприйнятливості й діелектричній проникності).

У рідкому електроліті, поміщеному в схрещені електричне й магнітне поля, розвивається питома об'ємна сила, при відповідному виборі напрямку якої рідина як би обважнюється (або полегшується), що проявляється в зміні величини виштовхуючої сили, яка діє на занурені в електроліт тіла. Якщо ці тіла мають істотну електропровідність, магнітну сприйнятливість або діелектричну проникність, то на них додатково діють лоренцові, магнітні або електричні сили, які в сукупності з механічними визначають поводження цих тіл. Створюється можливість поділу компонентів за їхньою густиною, електропровідністю, магнітною сприйнятливістю, діелектричною проникністю, а також за різними комбінаціями цих властивостей.

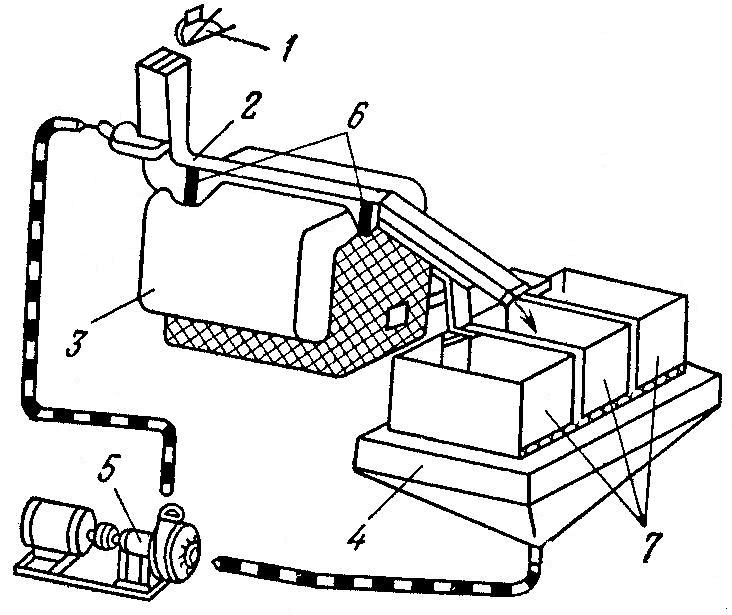

Принципова схема установки МГД-збагачення показана на рис. 4.5.

Вихідна руда подається живильником 1 у розподільний канал 2, поміщений у зазор електромагніта 3, конфігурація полюсних наконечників якого створює необхідний розподіл напруженості магнітного поля. Електроліт зі збірника 4 насосом 5 подається в завантажувальну частину каналу. Струм підводиться до електроліту через електроди 6, розташовані на бічних стінках каналу. Продукти збагачення надходять у прийомники 7, постачені сітками. Поділ продуктів здійснюється в процесі гідротранспортування. Регулюють процес, як правило, змінюючи густину струму в електроліті й струм збудження електромагніта.

Магнітогідростатична сепарація (МГС-сепарація) відрізняється від МГД тим, що важке середовище для поділу часток створюється в результаті впливу тільки одного неоднорідного магнітного поля на розчини магнітних часток.

У сутності МГД- і МГС-процеси аналогічні важкосередовищному збагаченню й відсадці і є комбінованими магнітогравітаційними процесами.

Рис. 4.5. Схема установки МГД-збагачення:

1 – живильник; 2 – розподільний канал; 3 – електромагніт;

4 – збірник; 5 – насос; 6 – електроди; 7 – прийомники

Регулюючи величини струму або індукції магнітного поля можна управляти питомою вагою рідини. В принципі можна створити умови, коли рідина взагалі стане «невагомої». У цьому досить важлива перевага цих методів у порівнянні зі збагаченням у важких середовищах.

Густина робочих рідин при цих методах сепарації може бути збільшена до 10 г/см3.

Область промислового застосування МГД- і МГС-сепарації обмежена у зв'язку з відсутністю економічних електромагнітних систем з високим рівнем індукції, труднощами при виборі струмопровідних і магнітних рідин, значною витратою енергії на створення магнітного поля й збудження електричного струму в електроліті, малою продуктивністю й високою вартістю концентрованих розчинів.

Комбінацією магнітного збагачення й відсаджування є нак називана магнітна дешламація. Вона застосовується для сепарації максимально тонко подрібнених часток (ілів) після попереднього вибірного їхнього об'єднання за допомогою флокуляції при поступовому підвищенні сили поля або за допомогою притягання до магнітних носіїв, що додають у пульпу.

Термомагнітне збагачення засноване на ефекті теплового руху атомів при нагріванні й перебудові кристалічних решіток мінералів, у результаті чого змінюються їхні магнітні властивості. Таким чином, магнітні властивості матеріалів залежать від температури. Для багатьох матеріалів існує температура (так називана точка Кюрі), при досягненні якої їхні магнітні властивості різко знижуються або зникають зовсім. Наприклад, магнетит стає практично немагнітним при температурі 578ºС, ільменіт - 153ºС.

Ця обставина дозволяє здійснювати магнітну сепарацію мінералів, що мають однакові магнітні сприйнятливості при кімнатній температурі, але різні температурні коефіцієнти й температури зникнення магнітних властивостей. У цьому випадку сепарацію проводять при температурі, проміжної між точками Кюрі двох мінералів (тобто коли один з них уже втратив магнітні властивості, а другий - ще ні). Метод забезпечує досить високу чіткість поділу мінералів. Особливо важливий він для мінералів, досить близьких за своїми магнітними властивостями і не поділюваних у звичайних умовах магнітними методами.

Класифікація устаткування для магнітного збагачення.

До нього відносяться магнітні й електромагнітні сепаратори, залізовіддільники, аналізатори, дешламатори, апарати, що намагнічують і розмагнічують.

Всі магнітні сепаратори складаються з магнітної або електромагнітної системи, живильника для подачі матеріалу в робочу зону сепаратора, робочого органа (барабана, диска, валка, стрічки тощо) для добування магнітного продукту й видалення його з робочої зони, кожуха або ванни з відділеннями для магнітного й немагнітного продуктів, системи керування.

Сепаратори відрізняються устроєм робочої зони, де діє магнітне поле, а також конструкціями живильника, ванни й пристрою для переміщення поділюваного матеріалу через робочу зону.

Барабани, ванни й деякі інші деталі магнітних сепараторів повинні бути немагнітними й мати достатні механічну міцність і зносостійкість.

Залежно від призначення сепаратора й напруженості магнітного поля всі магнітні сепаратори підрозділяються на сепаратори зі слабким і сильним магнітним полем.

У сепараторах зі слабким магнітним полем напруженістю від 70 до 120 кА/м використовуються магнітні системи з постійних магнітів, а основним типом робочого органа для добування й транспортування магнітного продукту із зони дії магнітної сили (з робочої зони) є барабан. Барабанні сепаратори є основними при збагаченні сильномагнитных залізних руд. Інші типи магнітних сепараторів зі слабким магнітним полем (шківні, стрічкові й ін.) у промисловості практично не застосовуються.

У сепараторах із сильним магнітним полем (валкових й дискових) напруженістю від 800 до 1600 кА/м зазначене поле створюється електромагнітними системами, а у високоградієнтних сепараторах – поліградієнтним середовищем. Ці конструкції більш складні, громіздкі й дорогі й у той же час менш продуктивні. Вони використовуються при збагаченні слабомагнітних залізних і марганцевих руд, при знезалізенні каолінових, талькових, графітових й інших неметалічних корисних копалин, для доведення й поділу концентратів, одержуваних при збагаченні руд, і розсипів кольорових і рідких металів.

У всіх випадках підвищення напруженості магнітного поля приводить до збільшення магнітної сили й найбільш повного добування магнітних зерен, у тому числі й таких, що не відрізняються високою магнітною сприйнятливістю. З іншого боку, при цьому буде спостерігатися добування великої кількості зростків магнітних мінералів з немагнітними й, відповідно, погіршення якості концентрату.

Недостатня ж величина напруженості магнітного поля веде до втрат магнітних мінералів із хвостами магнітної сепарації. Для забезпечення максимально можливих технологічних показників збагачення слід використовувати різні величини напруженості магнітного поля в основних, контрольних і перечистных операціях. Для одержання бідних хвостів напруженість магнітного поля повинна збільшуватися в кожній наступній основній або контрольній операції, а для досягнення необхідної якості концентрату - зменшуватися в кожній наступній операції його перечищення.

Залежно від характеру середовища поділу відомі сепаратори для сухого збагачення (середовище - повітря) і сепаратори для мокрого збагачення (середовище - вода).

Сухій магнітній сепарації піддається матеріал крупністю від 3 до 50-100 мм. Збагачення більш дрібного матеріалу сполучено із сильним пилоутворенням. При цьому різко погіршуються умови праці й ефективність збагачення внаслідок неселективного злипання тонких часток. Тому суха магнітна сепарація тонкозернистого сильномагнітного матеріалу може здійснюватися лише у виняткових випадках (наприклад, при гострому дефіциті води). Використання її для збагачення слабомагнітного матеріалу може бути виправдано труднощами створення інтенсивного поля у великому об’ємі у випадку застосування замкнутих магнітних систем.

Збільшення швидкості обертання барабана при сухому збагаченні веде до підвищення якості магнітного продукту (концентрату). Це пояснюється зростанням частоти поля й величини відцентрової сили.

Мокра магнітна сепарація використовується для збагачення матеріалу дрібніше 3-6 мм. Її негативною особливістю є високий опір водного середовища просуванню як магнітних часток під дією магнітної сили, так і немагнітних під дією механічних сил. Найбільше цей опір позначається на тонких частках, у результаті чого їхня частина (найбільш тонка) губиться з немагнітним продуктом.

Швидкість обертання барабанів або валків при мокрому збагаченні повинна бути обмежена. У протилежному випадку буде спостерігатися забруднення магнітного продукту внаслідок залучення в нього частини пульпи зі зваженими в ній тонкими немагнітними частками. Рекомендована швидкість обертання барабана при мокрому магнітному збагаченні магнетитових руд в операціях виділення відвальних хвостів повинна становити 1,2-1,4 м/с, а в операціях перечищення магнітного концентрату - 0,8-1,0 м/с.

Як уже вказувалося вище, мокрі барабанні сепаратори залежно від схеми подачі живлення й видалення продуктів збагачення з робочої зони, а також напрямку обертання барабана, бувають прямотечійними, протитечійними й напівпротитечійними.

У стандарних позначеннях магнітних сепараторів перша буква означає тип магнітної системи сепараторів (Э - електромагнітна, П - з постійними магнітами, друга буква - тип робочого органа (Б - барабанні, Д - дискові, В - валкові), третя буква - характер середовища поділу (М - для мокрої сепарації, С - для сухої сепарації).

Наступні букви позначають режим роботи сепаратора (П - із протитечійной ванною, ПП - з напівпротитечійнойюванною, ПЦ - із протитечійною циркуляційною ванною, ППЦ - з напівпротитечійною циркуляційною ванною, Ц - відцентрові, що працюють з високою швидкістю обертання барабана, В - з верхньою подачею живлення в робочу зону).

Цифра перед буквами говорить про число робочих органів, а цифри після букв указують на його діаметр (у чисельнику) і довжину (у знаменнику). Приміром, 4ПБС-63/200 означає чотирьохбарабанний сепаратор з постійними магнітами для сухого збагачення з діаметром і шириною барабана відповідно 63 й 200 см.

Промисловістю в основному випускаються магнітні сепаратори наступних виконань: барабанні - для мокрої (БМ) і сухої (БС) сепарації, а також для роботи у відцентровому режимі (БСЦ); валкові - для сухого (ВС) і мокрого (ВМ) збагачення; дискові для сухої сепарації (ДС).

В якості допоміжного устаткування застосовуються апарати для намагнічування й розмагнічування руд, а також магнітні дешламатори (гідросепаратори).

Магнітні сепаратори для сильномагнітних руд і матеріалів.

Для добування сильномагнітних мінералів з руд використовують звичайно барабанні сепаратори типу ПБС і ПБМ. Магнітне поле низької напруженості створюється в них нерухомо закріпленою усередині обертового барабана відкритою магнітною системою, виконаною зі спеціального магнітно-твердого матеріалу (наприклад, сплаву ЮН13ДК24). Робоча зона сепараторів дозволяє збагачувати на них руду крупністю до 100 мм при сухому й до 6 мм при мокрому збагаченні.

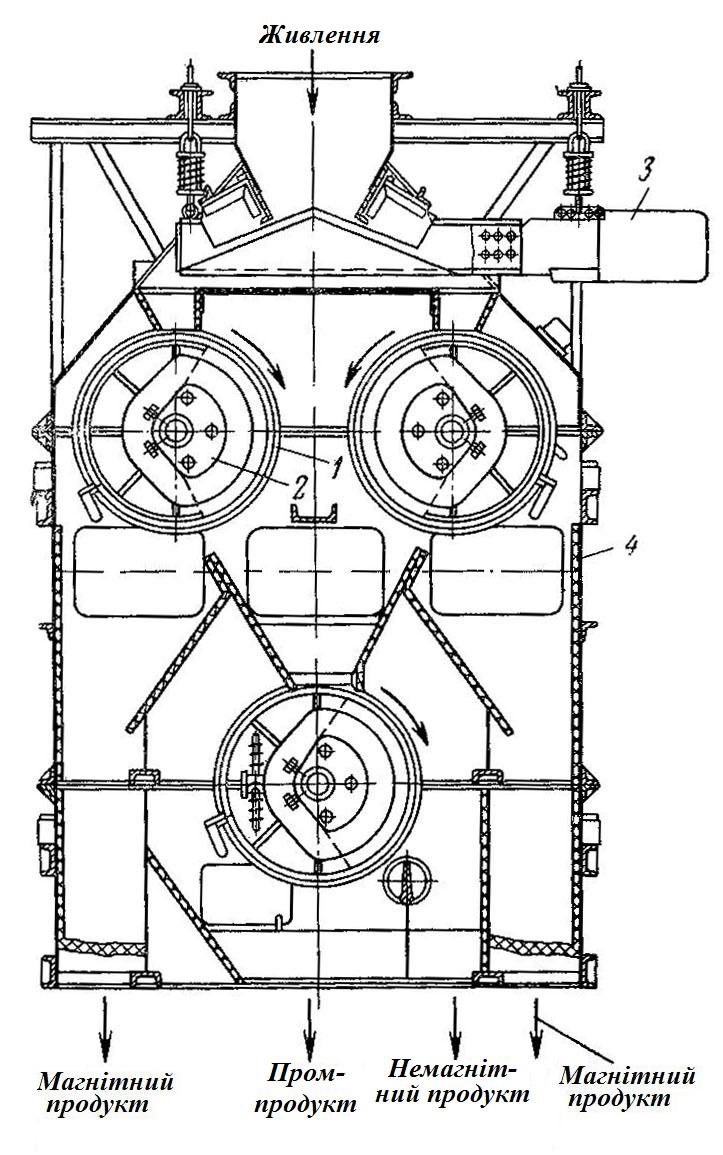

Сепаратори можуть бути одно-, двох-, трьох- і чотирьохбарабанними. Перевагою чотирьохбарабанних конст-рукцій є можливість здійснення декількох операцій магнітної сепарації в одному апараті, що значно спрощує компонування обладнання.

Чотирьохбарабанний сепаратор 4ПБС-63/200, схема якого наведена на рис. 4.6, має верхнє живлення. Він призначений для сепарації крупнокускових сильномагнітних руд (наприклад, магнетитових).

У корпусі сепаратора 3, зібраного на болтах із трьох частин, на опорах 13 установлені барабани 1. Два верхніх барабани постачені п’ятиполюсними системами 2 з литих магнітів, два нижніх - трьохполюсними 17. Полярність систем чергується по периметрі барабанів для забезпечення перемішування матеріалу.

Напруженість магнітного поля в поверхні верхніх барабанів 80-90 кА/м, у поверхні нижніх - 110-120 кА/м. Магнітні системи нерухомі, однак їхнє положення може регулюватися важелем 11 і тягою із гвинтовою нарізкою. Кут повороту системи визначається стрілкою 10.

Під нижніми барабанами встановлені ділильні шибери 16 і важелі керування 12. Для очищення барабана від налиплої руди служать скребки 15.

Живильник сепаратора складається з бункера 6, днищем якого є металева площадка 4, закріплена на валу, з'єднаному із кривошипно-шатунним механізмом 7. Хитна площадка подає руду по черзі на лівий або правий барабан. Індивідуальний привод кожного з них має електродвигун змінного струму 8, циліндричний редуктор 9, клинопасову й ланцюгову передачі, закриті кожухами. Змінні шківи дозволяють східчасто регулювати частоту обертання верхніх барабанів у межах 50-100 об/хв, нижніх - 30-50 об/хв й тим самим змінювати якість і вихід магнітної фракції.

Рис. 4.6. Магнітний сепаратор 4ПБС-63/200:

1 – барабани; 2 – п’ятиполюсні магнітні системи; 3 – корпус; 4 – металева площадка; 5 – патрубки; 6 – бункер; 7 – кривошипно-шатунний механізм; 8 – електродвигун; 9 – редуктор; 10 – стрілка; 11, 12 – важілі; 13 – опори; 14 –перегородки; 15 – скребки; 16 – ділільні шибери; 17 – трьохполюсні магнітні системи

При роботі сепаратора вихідний матеріал надходить у бункер 6 і за допомогою хитної площадки 4 рівномірним шаром подається на верхні барабани, де виділяється концентрат, який розвантажується в середній частині корпуса (між перегородками 14). Немагнітний продукт спрямовується на перечищення в нижні барабани, що мають підвищену напруженість поля й меншу частоту обертання. Тут виділяються хвости й промпродукт. Останній відправляється на додаткове подрібнення з метою розкриття зростків матеріалів і наступне збагачення.

Висока продуктивність сепаратора (до 140 кг/с для руди крупністю -50 +0 мм) дозволяє сполучати його із дробарками середнього дроблення й подавати матеріал у машину стрічковим конвеєром або вібраційним живильником.

Можна також згадати електромагнітні барабанні сепаратори типу ЭБС із електромагнітною системою зі сталевих секторів, полярність яких чергується уздовж осі барабана. На рис 4.7 показана схема трьохбарабанного сепаратора 3ЭБС-90/100. Магнетитова руда крупністю до 50 мм і вологістю не більше 4-5% надходить у прийомну коробку, звідки електровібраційним живильником 3 подається на барабани 1 рівномірним шаром. Магнітні частки притягаються до поверхонь барабанів поблизу полюсів електромагнітної системи, виносяться в область ослабленого магнітного поля в нижніх частинах барабанів, де відбувається їхнє розвантаження. Немагнітні матеріали відокремлюються від поверхонь верхніх барабанів і йдуть на перечищення в нижній барабан з підвищеною напруженістю поля.

Сепарація дрібнозернистих сильномагнітних матеріалів ускладнюється за рахунок посилення флокуляції й неселективного злипання часток при зменшенні їхніх розмірів. У результаті різко погіршується якість концентрату через захвати флокулами немагнітних зерен і зростків.

Для руйнування флокул можна використати сепаратори з магнітним полем, що біжить, із частотою 50-120 Гц.

Рис. 4.7. Електромагнітний барабанний сепаратор 3ЭБС-90/100:

1 – барабани; 2 – електромагнітна система; 3 – електро-вібраційний живильник; 4 – рама з кожухом

До таких сепараторів у СНД відносяться конструкції типу ПБСЦ-63/50, за рубежем - «Мартсел» й «Лаурила», призначені для збагачення дрібнозернистої (-3 мм) магнетитові руди, одержання високоякісних залізних порошків й знезалізнення різних матеріалів.

Сепаратор ПБСЦ-63/50 (рис. 4.8) має багатополюсну магнітну систему з полюсами з феритобарієвих магнітів. Частота обертання барабана регулюється й може досягати 300 об/хв при частоті магнітного поля 90 Гц. Швидко-хідний режим роботи забезпечує за рахунок інтенсивного магнітного перемішування й руйнування магнітних флокул гарний поділ вільних часток і зростків, а виникаючі значні відцентрові сили сприяють виділенню чистого магнітного продукту.

У табл. 4.1 наведені технічні характеристики барабанних сепараторів для сухого збагачення сильномагнітних руд.

Таблиця 4.1