- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини основних процесів переробки руд

- •Передмова

- •1. Технології та засоби механізації процесів збагачення й підготовки руд до металургійного переділу

- •Вміст корисного компонента у деяких рудах й їхніх концентратах (в %)

- •Контрольні питання

- •2. Машини та апарати для гравітаційного збагачення

- •2.1. Обладнання для гідравлічної класифікації

- •Технічні характеристики спіральних класифікаторів

- •Технічні характеристики спіральних класифікаторів з незануреною спіраллю

- •Контрольні питання

- •2.2. Машини для промивання руд та нерудних матеріалів

- •Контрольні питання

- •2.3. Відсаджувальні машини

- •Технічні характеристики

- •Технічні характеристики безпоршневих відсаджувальних машин для збагачення руд

- •Контрольні питання

- •2.4. Машини й апарати для збагачення у рухомому потоці води

- •Контрольні питання

- •2.5. Обладнання для збагачення у важких середовищах

- •Технічні характеристики конусних важкосередовищних сепараторів

- •Технічні характеристики барабанних важкосередовищних сепараторів

- •Технічні характеристики

- •Технічні характеристики

- •Контрольні питання

- •3. Машини та обладнання для флотаційного збагачення

- •Технічні характеристики механічних флотаційних машин

- •Технічні характеристики пневмомеханічних флотаційних машин

- •Технічні характеристики пневматичних флотаційних машин аероліфтного типу афм і пінної сепарації фм

- •Технічні характеристики контактних чанів

- •Контрольні питання

- •4. Обладнання для магнітного збагачення

- •Технічні характеристики барабанних сепараторів для сухого збагачення сильномагнітних руд

- •Технічні характеристики барабанних сепараторів для мокрого збагачення сильномагнітних руд

- •Технічні характеристики барабанних сепараторів для регенерації феромагнітних обважнювачів

- •Технічні характеристики барабанних сепараторів для збагачення слабомагнітних руд

- •Технічні характеристики високоградієнтних сепараторів для збагачення слабомагнітних руд

- •Контрольні питання

- •5. Устаткування для електричної сепарації й класифікації

- •Технічні характеристики барабанних коронно-електростатичних сепараторів

- •Контрольні питання

- •6. Обладання для радіометричного збагачення

- •Контрольні питання

- •7. Засоби механізації спеціальних та комбінованих методів збагачення

- •7.1. Обладання для рудорозбирання

- •7.2. Машини й апарати для збагачення за формою, тертям та пружністю

- •7.3. Обладнання для збагачення за крупністю

- •7.4. Обладнання для адгезійних процесів збагачення

- •7.5. Обладнання для хімічних, термохімічних та комбінованих методів збагачення

- •7.6. Перспективи розвитку процесів збагачення

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Технічні характеристики контактних чанів

Параметри |

КЧ- 150 |

КЧ- 200 |

КЧ- 250 |

КЧ- 300 |

КЧ- 350 |

КЧ- 400 |

Розміри чана, мм: діаметр висота Об’єм чана, м3 Діаметр мішалки, мм Частота обертання мі- шалки, об/хв Потужність електро-двигуна, кВт Габарити, мм: ширина висота Маса, т

|

1500 1500 2,2 400

320

2,8

1900 2700 0,9 |

2000 2000 5,5 550

230

4,5

2400 3400 1,0 |

2500 2500 11,0 550

230

4,5

3000 4000 1,2 |

3000 3000 19,4 750

170

7,0

3500 4700 1,6 |

3500 3500 31,2 750

170

7,0

4000 5400 2,8 |

4000 4000 46,6 900

145

10,0

4600 6100 4,4 |

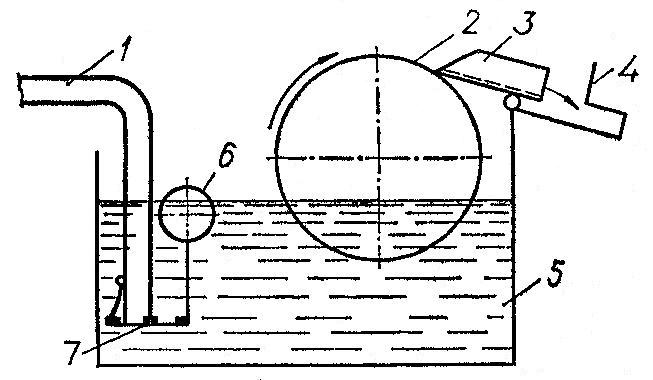

Шківний живильник (рис. 3.12) служить для подачі особливо в’язких регентів. У ванні 5 з реагентом, що подається живильною трубою 1, у напівзануреному положенні перебуває шків 2. При обертанні шківа в’язкий реагент захоплюється його обичайкою й знімається вгорі скребком 3, потрапляючи в прийомну лійку 4. Постійний рівень реагенту у ванні підтримується автоматично за допомогою поплавкового пристрою 6 із клапаном 7. У живильнику може бути один, три або шість дисків. Його продуктивність залежить від частоти їхнього обертання, кількості й ширини скребків, рівня реагенту у ванні і його в'язкості.

У наш час все більше застосування знаходять порціонні й імпульсивні живильники. Вони призначені для автоматичного об'ємного дозування флотореагентів, що не кристалізуються.

Калібрований отвір живильника відкривається за допомогою клапана й соленоїда на суворо визначений час. При постійному тиску реагенту в ємності під клапаном і постійному перетині отвору доза реагенту залежить тільки від часу відкриття клапана. Змінюючи його можна регулювати витрату подаваного реагенту.

Параметри й схеми флотації.

Ефективність флотаційного процесу визначається великою кількістю факторів: мінеральним складом руди; крупністю флотованих часток; густиною й температурою пульпи; реагентним режимом й іншими.

Мінеральний склад корисних копалин визначає умови їх флотаційного збагачення. Тому в кожному конкретному випадку флотаційні властивості мінералів уточнюються експериментально для підбору режиму флотації, що забезпечує максимальні технологічні показники.

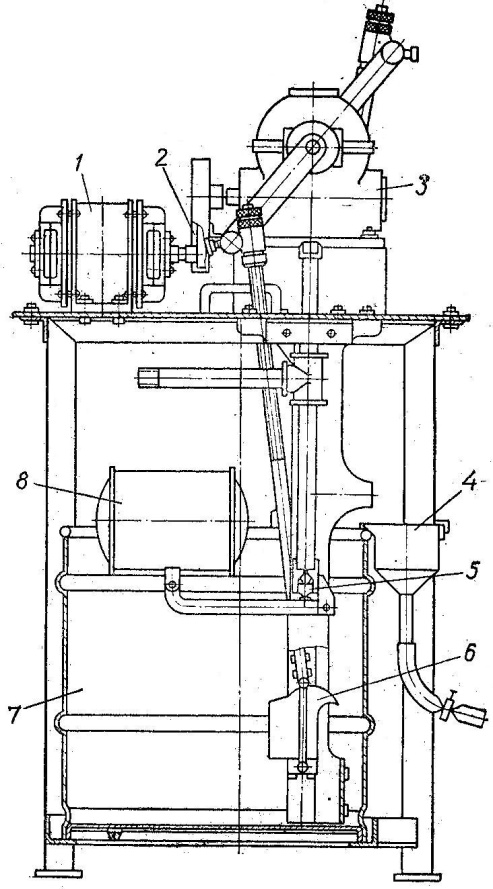

Рис. 3.11. Скіповий живильник флотореагентів:

1 – електродвигун; 2 – зубчаста передача; 3 – редуктор;

4 – прийомна лійка; 5 – клапан; 6 – скіп; 7 – резервуар для реагентів; 8 – поплавець

Рис. 3.12. Шківний живильник флотореагентів:

1 – живильна труба; 2 – шків; 3 – відкидний скребок; 4 – прийомна лійка; 5 – ванна живильника; 6 – поплавець; 7 – клапан

Крупність подрібнення руди повинна забезпечувати розкриття зерен коштовних мінералів. При цьому розмір часток повинен відповідати піднімальній силі повітряних бульбашок. Великі частки будуть відриватися від бульбашок й іти разом із хвостами, крім того флотація великих часток сполучена з підвищеною витратою збирачів.

Навпроти, при підвищеному вмісті дуже тонких часток, результати флотації також будуть гірше. Тонкі частки адсорбують занадто багато реагентів (через велику загальну площу поверхні), збільшуючи їхню витрату, можуть налипати на більші й іти разом з ними в пінний продукт, знижуючи його якість.

Оптимальна крупність подрібнення руди перед флотацією – 0,1-0,02 мм.

Вміст твердого в пульпі при флотації підтримується в межах 15-40%. При збільшенні густини пульпи потрібне підвищення концентрації реагентів, росте продуктивність флотомашин і добування в пінний продукт, однак знижується його якість.

При розведенні пульпи вміст коштовних компонентів у пінному продукті збільшується (росте якість), однак знижується добування.

Температура пульпи прямо пропорційно впливає на швидкість хімічних реакцій і процесу флотації й зворотно пропорційно - на вибірковість.

Склад води так само впливає на результати флотації. Іони, що втримуються у воді (Na, Ca, Mg, Cu, Pb, Zn), можуть активізувати або гальмувати вплив тих або інших мінералів на флотацію. Таким чином, процес флотації протікає в середовищі зі складним іонним складом, що може значно змінити рівень його рН. А концентрація водневих іонів у пульпі істотно впливає на здатність різних мінералів до флотації. Тому, змінюючи рН середовища, можна домогтися поліпшення процесу флотації одних мінералів і повного припинення флотації інших.

Реагентний режим передбачає перелік застосовуваних на підприємстві флотаційних реагентів, їхню витрату, точки подачі в процес, тривалість контакту з пульпою. Реагентний режим розробляється на кожній збагачувальній фабриці з урахуванням флотаційних властивостей збагачуваної руди.

Результати флотаційного збагачення залежать від ефективності роботи флотомашин, які повинні забезпечити рівномірну аерацію пульпи по всьому обсязі камери. Необхідно також підтримувати постійними обсяг і густину пульпи.

Операції флотації:

- основна – перша операція флотації корисної копалини. У результаті одержують хвости й чорновий концентрат. При збагаченні поліметалевих руд може бути кілька основних операцій (по числу компонентів, що витягають);

- контрольна – збагачення хвостів основної флотації для запобігання втрат коштовного компонента з відвальними хвостами;

- очисна (перечисна) – повторна флотація чорнових концентратів для підвищення їхньої якості.

Вибір схеми флотації залежить від флотаційних властивостей збагачуваного матеріалу й від вимог, що ставляться до якості продуктів збагачення.

При збагаченні більшості корисних копалин за одну операцію флотації не вдається одержати кондиційний концентрат й відвальні хвости. Тому застосовують декілька послідовних перечисних операцій для підвищення якості концентрату й одну-дві контрольні флотації для максимального зниження втрат у хвостах.

Схеми флотації відрізняються числом стадій і циклів флотації. Стадія збагачення - сукупність операцій подрібнення, класифікації й флотації, у результаті яких виходять кінцеві продукти (концентрати, хвости). Цикл флотації - група операцій флотації, у якій одержують один або кілька продуктів.

Залежно від кількості стадій розрізняють:

- одностадіальну схему, що включає операції основної, контрольної й перечисної флотації подрібненої класифікованої руди;

- двохстадіальні схеми, які можуть включати операції додаткового подрібнення концентратів, хвостів, або промпродуктів між окремими циклами флотації;

- трьохстадіальні схеми, що застосовуються у випадку, якщо корисний мінерал має тонку нерівномірну вкрапленість і піддається ошламуванню в процесі подрібнення. По трьохстадіальній схемі збагачують складні поліметалеві руди.

Залежно від послідовності виділення коштовного мінералу в концентрат схеми флотації діляться на:

- колективні - у пінний продукт виділяються два або більше мінералів, що мають приблизно однакову здатність до флотації;

- селективні – корисні мінерали виділяються послідовно один за іншим;

- колективно-селективні – спочатку одержують відвальні хвости й колективні концентрати, які потім піддаються додатковому подрібненню й селективному поділу. Це найчастіше застосовувані схеми флотації. Їхніми перевагами є можливість видалення основної маси відходів уже на початку процесу й зменшення кількості флотомашин і витрати реагентів.

Способи й засоби руйнування піни.

Міцно мінералізована флотаційна піна може порушити її поділ при наступних флотаційних операціях, викликати утруднення при її транспортуванні в жолобах і підвищити втрати коштовних компонентів в операціях зневоднення. У всіх цих випадках застосовують різні способи й засоби руйнування піни.

Механічне руйнування здійснюється розбиванням піни мішалками або іншими аналогічними робочими органами.

Фізико-хімічне руйнування засноване на використанні реагентів (солей металів, їхніх сумішей з рідким склом, неорганічних кислот тощо). Піна зрошується розчином реагенту під час протікання її тонким шаром по похилій площині (жолобу) або перемішується з ним у ємності.

Вакуумне руйнування піни й поділ пульпи й повітря відбуваються в ресивері.

Ежекторне руйнування здійснюється за допомогою стисненого повітря. Піна руйнується внаслідок розрідження, створюваного на виході повітря із сопла, а в інших пристроях - за допомогою удару у відбійник.

Звукове й ультразвукове – з використанням спеціальних генераторів і сирен.

Електричне руйнування засноване на використанні іскрового розряду між електродом і піною.

Парове руйнування здійснюється перемішуванням піни в чані з додаванням гострої пари.

Основні правила безпеки.

Для аварійного розвантаження флотомашин та збирання змивних вод використовуються зумпфи з насосами. Демонтаж блока імпелера флотомашини вручну дозволяється тільки при зупиненому піногоні зі спеціального помосту. Вмикання двигуна можно виконувати тільки після евакуації робітників з помосту.

Подавання рідких реагентів в проміжні баки і живильники здійснюється тільки механізованим способом. Введення реагентопроводів ціанідів в точки подавання робиться таким чином, щоби була виключена можливість вільного доступу до розчину ціаніду. Витратні баки ціанідів мають знаходитися в ізольованому приміщенні, яке обладнано місцевою витяжною вентиляцією та закрите на замок. Невеликі кількості реагентів дозволяється проносити по флотаційному відділенню тільки у спеціальних закритих сосудах.

Відбирання проб реагентів звичайно відбувається механізованим способом. При відбиранні проб вручну робітники повинні користуватися пробовідбірниками з ручкою довжиною не менше 200 мм.

Чани, баки реагентів та пов’язані з ними комунікації обладнаються аварійними ємностями для повного (за небхідністю) видалення реагентів самопливом. Стічни води реагентних площадок видаляються по спеціальному трубопроводу, минаючи дренажні пристрої флотаційного відділення.

Під час замірів або чищення аероліфтних трубок на пневматичних флотаційних машинах необхідно користуватися захисними окулярами.

Усі робітники, що зайняті на роботах по складуванню, збереженню та приготуванню реагентів, повинні мати інструкції по веденню ціх робіт та заходам першої допомоги, які складаються відповідно до місцевих умов та спеціфіки використовуваних реагентів. Інструкції також мають бути вивішені на робочих місцях. До роботи з приготування ціаністих розчинів можуть бути допущені особи, що мають спеціальне посвідчення. Особи, які допущені до виконання ремонтних робіт, очищення венти-ляційних систем та реагентопроводів, огляду, очищення та нейтралізації ємностей у відділеннях реагентів, повинні бути попередньо проінструктовані керівником робіт й мати спеціальний наряд-допуск з визначенням обсягу робіт та заходів безпеки.

Усі види робіт з реагентами, у тому числі роботи по очищенню та ремонту обладнання, повинні здійснюватися не менше, ніж двома робітниками з використанням необхідних засобів індивідуального захисту.

При роботі з реагентами необхідно дотримуватися заходів, що спрямовані на попередження їхнього розбризкування, розпилення та розливання на підлогу, обладнання, тару та одяг. У місцях зберігання, навантаження та розвантаження реагентів треба мати у достатній кількості необхідні засоби для нейтралізації розлитих або розсипаних реагентів

Забороняється:

- подавати ціаніди та сірчаний натрій безпосередньо в точки живлення процесу у сухому вигляді;

- змішувати кислоти з розчинами ціанідів та ксантогенатів;

- визначати вміст реагентів в точках їхнього подавання та перевіряти руками стан суспензії у камері.