- •А.С. Громадський, ю.Г. Горбачов, о.С. Ліфенцов Машини основних процесів переробки руд

- •Передмова

- •1. Технології та засоби механізації процесів збагачення й підготовки руд до металургійного переділу

- •Вміст корисного компонента у деяких рудах й їхніх концентратах (в %)

- •Контрольні питання

- •2. Машини та апарати для гравітаційного збагачення

- •2.1. Обладнання для гідравлічної класифікації

- •Технічні характеристики спіральних класифікаторів

- •Технічні характеристики спіральних класифікаторів з незануреною спіраллю

- •Контрольні питання

- •2.2. Машини для промивання руд та нерудних матеріалів

- •Контрольні питання

- •2.3. Відсаджувальні машини

- •Технічні характеристики

- •Технічні характеристики безпоршневих відсаджувальних машин для збагачення руд

- •Контрольні питання

- •2.4. Машини й апарати для збагачення у рухомому потоці води

- •Контрольні питання

- •2.5. Обладнання для збагачення у важких середовищах

- •Технічні характеристики конусних важкосередовищних сепараторів

- •Технічні характеристики барабанних важкосередовищних сепараторів

- •Технічні характеристики

- •Технічні характеристики

- •Контрольні питання

- •3. Машини та обладнання для флотаційного збагачення

- •Технічні характеристики механічних флотаційних машин

- •Технічні характеристики пневмомеханічних флотаційних машин

- •Технічні характеристики пневматичних флотаційних машин аероліфтного типу афм і пінної сепарації фм

- •Технічні характеристики контактних чанів

- •Контрольні питання

- •4. Обладнання для магнітного збагачення

- •Технічні характеристики барабанних сепараторів для сухого збагачення сильномагнітних руд

- •Технічні характеристики барабанних сепараторів для мокрого збагачення сильномагнітних руд

- •Технічні характеристики барабанних сепараторів для регенерації феромагнітних обважнювачів

- •Технічні характеристики барабанних сепараторів для збагачення слабомагнітних руд

- •Технічні характеристики високоградієнтних сепараторів для збагачення слабомагнітних руд

- •Контрольні питання

- •5. Устаткування для електричної сепарації й класифікації

- •Технічні характеристики барабанних коронно-електростатичних сепараторів

- •Контрольні питання

- •6. Обладання для радіометричного збагачення

- •Контрольні питання

- •7. Засоби механізації спеціальних та комбінованих методів збагачення

- •7.1. Обладання для рудорозбирання

- •7.2. Машини й апарати для збагачення за формою, тертям та пружністю

- •7.3. Обладнання для збагачення за крупністю

- •7.4. Обладнання для адгезійних процесів збагачення

- •7.5. Обладнання для хімічних, термохімічних та комбінованих методів збагачення

- •7.6. Перспективи розвитку процесів збагачення

- •Контрольні питання

- •Список літератури

- •50027, Кривий Ріг, вул. XXII партз‘їзду, 11

Технічні характеристики пневматичних флотаційних машин аероліфтного типу афм і пінної сепарації фм

Параметри |

АФМ-1,25

|

АФМ-2,5

|

ФП-16 |

Об’єм 1 м камери (секції), м3 Кількість камер (секцій) в машині Крупність флотованого матеріалу, мм Густина живлення флотації, % твер-дого Тиск повітря в аераторі, кПа Витрата повітря на 1 м камери (сек-ції), м3/хв Продуктивність, м3/хв Маса секції, т

|

1,25 2-6 -0,3

до 35 25-30

7-10 2,5-5 2,6 |

2,5 2-6 -0,3

до 35 25-30

7-10 5-10 3,6 |

1,6 2 3-5

до 70 до 200

1 до 250 4,88* |

* Маса двохкамерної секції.

Пневмогідравлічні флотомашини мають особливий спосіб аерації пульпи. Процес відбувається при значних швидкостях руху фаз, що змішуються, у вузьких трубопроводах або спеціальних пристроях, для чого використовуються відцентрові насоси, а в окремих випадках - повітродувки й компресори.

Наприклад, в ежекторній флотомашині використаний повітряний ежектор, що забезпечує високий регульований ступінь насичення пульпи, значну дисперсність повітряних бульбашок і флотаційних реагентів, інтенсифікацію процесу мінералізації бульбашок за рахунок різкого перепаду тиску в пульпі й виділення газів з розчину. Такі конструкції випробовувалися на збагаченні як вугіль, так і деяких видів руд. Однак з ряду причин вони поки не в змозі конкурувати із флотомашинами традиційних типів.

Вакуумні й компресійні флотомашини в збагачувальній практиці використовуються вкрай рідко через складність конструкції й експлуатації. Застосовуються вони (головним чином у комбінованих варіантах) для спеціальних цілей - очищення стічних вод і розчинів у різних галузях промисловості.

Аерація здійснюється переважно повітрям, що попередньо розчинюється у пульпі (або воді) при підвищеному тиску (компресії), а потім виділяється з розчину. В інших випадках розчинене повітря виділяється із суміші в умовах вакууму.

Електрофлотаційні машини призначаються в основному для тих же цілей – добування коштовних компонентів з мінеральних пульп і виробничих вод, очищення стоків, освітління рідких харчових продуктів тощо. Електрофлотаційне збагачення тонко диспергованих у рідині твердих компонентів використовує в якості фази розділу дрібні бульбашки електролізних газів, що утворюються при відповідному впливі на воду. Крупність їх, що звичайно коливається в межах 0,04-0,2 мм, залежить від густини струму, форми й шорсткості електродів, температури рідини, поверхневого натягу на границі розділу води й газу.

Спосіб ефективний не тільки при добуванні дуже тонких гідрофобних суспензій, але й при флотації гідрофільних пухких флокул, що виносяться у піну бульбашками, механічно захоплюваними усередину цих флокул.

У машині для очищення стічних вод оброблювана рідина з тонкодисперсними частками й розчиненими речовинами послідовно проходить ряд секцій, в одній з яких установлені електроди (алюмінієві пластини, анод і катод), до яких підводиться постійний струм.

Вибір флотаційних машин.

Порівняльні аналіз флотомашин дозволяє стверджувати, що незалежно від типу устаткування майже завжди можна забезпечити високі технологічні показники, однак різними будуть час флотації, питома продуктивність, споживання електроенергії, витрата реагентів тощо (тобто все, що визначає техніко-економічну ефективність застосування того або іншого типу обладнання).

При виборі машин потрібно виходити головним чином із властивостей руди, можливостей одержання максимальних технологічних показників, мінімальних енергетичних витрат, простоти регулювання й експлуатації.

Для руд простого складу й мінеральної сировини більше підходять машини із прямотечійним компонуванням камер; для перечищення пінних продуктів і селекції концентратів - камерні машини із самовсмоктувальними аераторами.

Механічні флотомашини можуть бути рекомендовані до використання в складних схемах флотації, що вимагають установки великої кількості всмоктувальних камер і ретельного покамерного регулювання виходу пінного продукту, а також при флотації грубозернистих матеріалів.

Пневмомеханічні машини корисні при крупності матеріалу не менше 40% класу -0,074 мм із максимальною крупністью зерен до 1 мм.

Аероліфтні машини краще використовувати в простих схемах флотації, не потребуючих високої селективности, з великим виходом пінного продукту, а колонні - у схемах флотації тонкозернистих матеріалів й у циклах перечищення концентратів.

Важливою умовою підвищення

ефективності процесів флотації є

збільшення об’ємів камер. Це дозволяє

укрупнювати секції, скорочує комунікації

й допоміжне устаткування, полегшує

контроль і керування технологічним

процесом, підвищує продуктивність

праці. Оптимальний об’єм флотокамер -

![]() 12-18м3.

12-18м3.

Для підвищення ефективності збагачення за рахунок флотації грубозернистих часток доцільно використовувати машини пінної сепарації.

Розрахунки параметрів флотаційних машин.

Розрахунок флотаційних машин камерного й прямотечійного типу виконується за наступними формулами.

Час флотації (хв) у механічних машинах складає

![]()

де ![]() - геометричний об’єм

камери, м3;

- геометричний об’єм

камери, м3;

- відношення об’єму пульпи, що перебуває в камері,

до її геометричного об’єму (при флотації руд

чорних металів = 0,80-0,85);

- число камер у даній операції;

![]() - кількість пульпи, що надходить у дану

операцію,

- кількість пульпи, що надходить у дану

операцію,

м3/год.

Час флотації (хв) у машинах коритного типу

![]()

де ![]() - довжина корита, м;

- довжина корита, м;

- площа поперечного перетину корита,м2.

Об’єм пульпи (м3/год)

![]()

де Q - продуктивність по твердому в даної операції,

т/год;

R - розрідження пульпи;

δ - густина твердого, т/м3.

Кількість флотаційних машин

![]()

де - кількість пульпи, що надходить у дану опера-

цію, м3/г;

- продуктивність машини по потоці пульпи, м3/хв.

Необхідна кількість камер у машині

![]()

де - кількість пульпи, що надходить у машину, м3/год;

![]() - час флотації, хв.

- час флотації, хв.

Якщо необхідний об’єм флотаційних машин для окремих операцій розраховують за часом флотації, установленим в промислових умовах на ці машини, то можна користуватися наступною формулою

![]()

де ![]() - необхідний розрахунковий об’єм

машин, м3;

- необхідний розрахунковий об’єм

машин, м3;

![]() - загальний об’єм пульпи,

що надходить в операцію,

- загальний об’єм пульпи,

що надходить в операцію,

м3/хв;

- необхідний час флотації, хв.

Допоміжне флотаційне устаткування.

Призначено для підготовки (кондиціонування) вихідного матеріалу, завантаження й дозування флотореагентів, розподілу пульпи, руйнування піни.

Контактні чани служать для забезпечення необхідного часу контакту пульпи з реагентами перед флотацією (перемішування пульпи із флотореагентами), створення умов для закріплення реагентів на мінеральних частках, усунення можливих коливань пульпи, що надходить на флотацію.

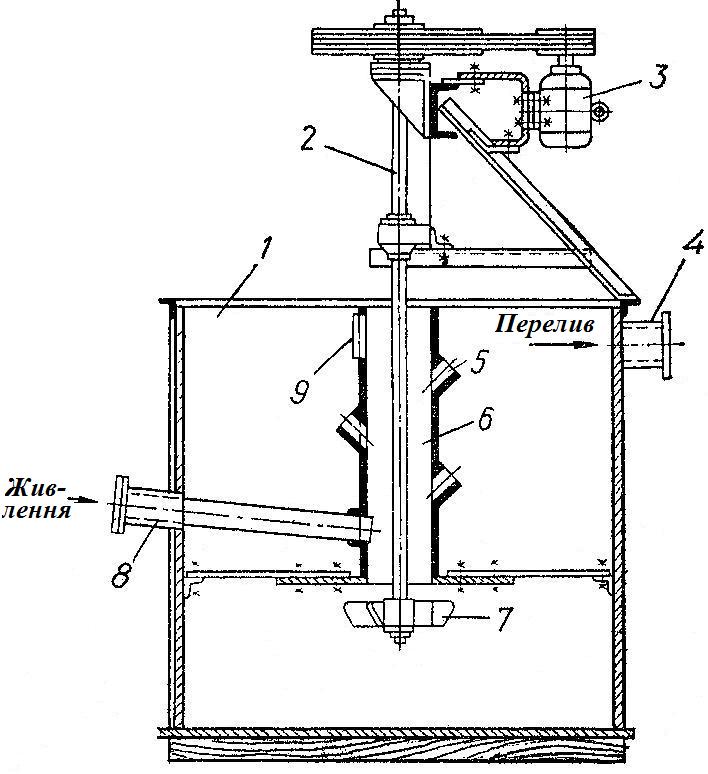

Зразкова схема контактного чана наведена на рис. 3.10. У центрі ємності 1 обертається вал 2 з мішалкою 7. Вал розташований у трубі 6 з отворами 5 й 9 для циркуляції розчину й рівномірного розподілу в ньому реагентів. Матеріал завантажується через живильну трубу 8 у район мішалки, що обертається за допомогою електродвигуна 3. Підготовлений матеріал вивантажується через зливний патрубок 4.

У табл. 3.4 наведені технічні характеристики деяких конструкцій контактних чанів.

Час контакту пульпи із застосовуваними реагентами залежить від властивостей як флотованих матеріалів, так і самих реагентів.

Необхідний об’єм чану (м3) підраховується за формулою

де - продуктивність машини по вихідній руді, кг/с;

![]() - густина твердої фази, кг/м3;

- густина твердої фази, кг/м3;

![]() - відношення маси води до маси твердого

в пульпі

- відношення маси води до маси твердого

в пульпі

(Р:Т);

- час контакту, с.

Живильники флотациійних реагентів призначені для дозування й безперервної їхньої подачі в процес.

Скіповий живильник (рис. 3.11) діє за принципом періодичного зачерпування реагенту з резервуара. Скіпи 6 (один, два або чотири) шарнірно підвішені на тягах, які піднімаються й опускаються за допомогою кривошипів, з'єднаних з електродвигуном 1 через зубчасту передачу 2 і редуктор 3. У нижнім положенні скіпи зачерпують реагент із резервуара 7, у верхньому - спорожняються в прийомну лійку 4. Продуктивність живильника залежить від частоти підйому скіпів, їхнього розміру й параметрів тяги.

Стаканчиковий живильник має вигляд вертикального обертового диска з вільно підвішеними на ньому ємностями (стаканчиками). У нижнім положенні занурені в реагент стаканчики наповнюються, у верхньому - нахиляються, упираючись в обмежник, і виливають реагент у прийомний жолоб. Продуктивність живильника залежить від кількості дисків, частоти їхнього обертання, кількості і ємності стаканчиков.

Рис. 3.10. Схема контактного чану:

1 – ємність; 2 – вал; 3 – електродвигун; 4 – зливний патрубок; 5, 9 – отвори; 6 – труба; 7 – мішалка; 8 – труба живлення

Таблиця 3.4