- •Краматорск 2008

- •Введение

- •1 Методы получения покрытий

- •1.1 Гальванические и химические методы

- •1.2 Физические методы

- •1.3 Механические методы

- •1.4 Особенности метода нанесения покрытий напылением

- •2 Методы напыления

- •2.1 Классификация методов напыления

- •2.2. Газопламенное напыление

- •2.3 Электрические методы напыления

- •2.4 Сравнение различных методов напыления

- •12,5 С2н2; при напылении проволоки: 3 – 25,0 о2 и 12,0с2н2; 4 – 18,5 о2

- •3 Технология напыления

- •3.1 Предварительная обработка основы

- •3.1.1 Промывка поверхности основы

- •3.1.2 Способы подготовки поверхности

- •3.1.3 Предварительная обработка некоторых неметаллических

- •3.2 Напыление

- •3.2.1 Газопламенное и детонационное напыление

- •3.2.2 Электрические методы напыления

- •3.3 Обработка напыленных покрытий

- •3.3.1 Окраска напыленного покрытия

- •3.3.2 Проплавление покрытий из самофлюсующихся сплавов

- •3.4. Механическая обработка покрытий

- •4 Напыляемые материалы

- •4.1 Проволока

- •4.2 Порошки

- •4.3 Прутки

- •4.4 Пластмассы

- •Список рекомендованной литературы

- •Конспект лекций

- •«Наплавка и напыление»

- •101/2007 Підп. До друку Формат 60х84/16

- •84313, М. Краматорськ, вул. Шкадінова, 72

2.2. Газопламенное напыление

При газопламенном напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислород — горючий газ. Напыление, в зависимости от состояния напыляемого материала, может быть трех типов: проволочное, прутковое и порошковое. Кроме этого, к газопламенному методу относится детонационное напыление, основанное на использовании энергии детонации смеси кислород — горючий газ.

Проволочное, прутковое и порошковое газопламенное напыление. На рис. 2.3 показан принцип проволочного газопламенного напыления.

1 – проволока; 2 – пламя, образующееся при сгорании;

3 – оплавляющийся конец проволоки; 4 – воздушный поток;

5 – частицы металла; 6 – покрытие; 7 – подложка; 8 – насадок

Рисунок 2.3 – Проволочное газопламенное напыление

Прутковое напыление производится аналогичным образом. В обоих случаях напыляемый материал в виде проволоки или прутка подается через центральное отверстие горелки и расплавляется в пламени. Струя сжатого воздуха распыляет расплавленный материал на мелкие частицы, которые осаждаются на обрабатываемой поверхности. Подача проволоки производится с постоянной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемой для напыления, или электродвигателем через редукционный механизм. При этом необходима точная регулировка скорости вращения турбины или электродвигателя.

При использовании воздушной турбины трудно производить точную регулировку скорости подачи проволоки, однако в этом случае горелка более компактна и имеет меньшие габариты. Поэтому воздушные турбины используют в горелках, которые предназначены для ручного напыления. Горелки с электрическим двигателем позволяют более точно регулировать подачу проволоки и поддерживать ее постоянную скорость. Однако такие горелки имеют значительную массу, поэтому их устанавливают в механизированных установках для напыления. Диаметр напыляемой проволоки обычно не превышает 3 мм. При напылении же металлов с низкими температурами плавления (алюминий, цинк и т. д.) горелками с повышенной производительностью диаметр проволоки может составлять 5…7 мм.

На рис. 2.4 показан принцип газопламенного напыления порошкового материала.

1 – сопло; 2 – факел; 3 – покрытие; 4 – подложка

Рисунок 2.4 – Газопламенное напыление порошкового материала

Напыляемый порошок поступает в горелку сверху из бункера через отверстие, разгоняется потоком транспортирующего газа (смесь «кислород — горючий газ») и на выходе из сопла попадает в пламя, где происходит его нагревание. Увлекаемые струей горячего газа частицы порошка попадают на напыляемую поверхность. В порошковых горелках, как и в проволочных, подача напыляемого материала в пламя и разгон образующихся расплавленных частиц может производиться при помощи струи сжатого воздуха.

На рис 2.5 дана схема устройства для напыления пластмасс. Подача порошка производится по центральному каналу сжатым воздухом. Смесь кислорода с газообразным топливом поступает в кольцевое сопло, на срезе которого образуется факел. Для удержания факела имеется еще одно кольцевое сопло, из которого истекает струя сжатого воздуха. Такая конструкция горелки позволяет производить регулировку длины факела и предохраняет внутреннее сопло от перегрева.

1 – камера смешения; 2 – факел; 3 – распределение частиц порошка;

4 – покрытие; 5 – подложка

Рисунок 2.5 – Газопламенное порошковое напыление пластмасс

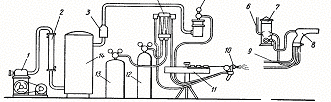

Горелка для напыления порошкового материала представлена на рис. 2.6, а общая схема устройства для напыления проволоки — на рис. 2 7. Редуктор снижает давление сжатого воздуха, поступающего из воздушной емкости, до 3,0…6,0 кгс/см2, а осушитель удаляет из воздуха влагу и масло. Процесс порошкового газопламенного напыления показан на рис. 2.8.

В большинстве случаев в качестве горючего газа используют ацетилен. Можно также применять пропан, водород или метилацетиленпропан, который предварительно подвергают стабилизации [2]. Для напыления пластмасс чаще применяют пропан.

При полном сгорании ацетилена протекают следующие химические реакции [1]:

С2Н2 = 2С+Н2+54,8 ккал; (1)

2С+О2 = 2СО+52,9 ккал; (2)

Н2+![]() О2

= Н2О(газ)+57,8

ккал; (3)

О2

= Н2О(газ)+57,8

ккал; (3)

2СО+О2 = 2СО2+135,9 ккал; (4)

С2Н2+2 О2 = 2СО2+Н2О+301,4 ккал.

Рисунок 2.6 – Внешний вид горелки для порошкового газопламенного

напыления

1 – компрессор; 2 – теплообменник; 3 – осушитель; 4 – расходомер;

5 – редуктор для регулирования подачи сжатого воздуха; 6 – подвод

к регулятору подачи сжатого воздуха; 7 – бункер для порошка;

8 – горелка, выделяющая порошок; 9 – шланг к расходомеру;

10 – горелка, распыляющая проволоку; 11 – бухта проволоки;

12 – кислородный баллон; 13 – ацетиленовый баллон

Рисунок 2.7 – Схема установки для газопламенного напыления

проволочного и порошкового материала

Рисунок 2.8 – Нанесение покрытия на деталь газопламенным

порошковым напылением

Таким образом, для полного сгорания 1 граммолекулы ацетилена необходимо 2,5 граммолекулы кислорода. При соотношении в смеси кислорода к ацетилену, равном 1:1, получается нейтральное пламя за счет того, что в горении ацетилена участвует также окружающий атмосферный кислород. На начальном участке факела, который образуется непосредственно у выхода из сопла и имеет наиболее интенсивное свечение, протекают реакции (1) и (2). На этом участке газообразные продукты сгорания имеют восстановительную атмосферу. За пределами рассматриваемого участка в факеле под действием кислорода, поступающего из атмосферы, протекают реакции (3) и (4), и происходит полное сгорание ацетилена. При движении напыляемых частиц в факеле происходит их непрерывный нагрев. При подаче струи сжатого воздуха в факел, как это имеет место в горелках для газопламенного напыления проволоки, в результате присутствия большого количества воздуха большая часть пламени факела является окислительной.

Температура пламени газовой горелки не превышает 2850 °С, поэтому газопламенным напылением нельзя получать покрытия из наиболее тугоплавких материалов.

Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие. В связи с этим этот способ является наиболее распространенным.

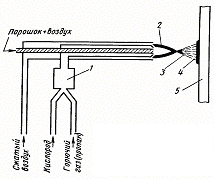

Детонационное напыление [3]. Схема детонационного напыления показана на рис. 2.9. В камеру 3 водоохлаждаемого ствола 2 диаметром 25 мм подаются кислород и ацетилен в строго определенных количествах; ствол направляется на обрабатываемую деталь 1 (рис. 2.9, а). Затем через специальное отверстие в камере азотом выталкивается порошок напыляемого материала, например порошок карбида вольфрама грануляцией 44 мкм (рис. 2.9, б). Газовую смесь, в которой во взвешенном состоянии находится напыляемый порошок, поджигают электрической искрой (рис. 2.9, в). В результате взрыва смеси происходит выделение теплоты, и образуется ударная волна, которая разогревает и разгоняет частицы порошка.

1 – деталь, на которую наносится покрытие; 2 – водоохлаждаемый ствол; 3 – камера; 4 – электрический запал;

а – заполнение камеры рабочей смесью; б – подача порошка; в – взрыв

рабочей смеси и разгон частиц порошка; г – образование покрытия

Рисунок 2.9 – Схема детонационного напыления

При детонационном напылении частицам порошка сообщается большая кинетическая энергия. На расстоянии 75 мм от среза ствола скорость частиц порошка может достигать 820 м/с. Если на этом расстоянии поместить обрабатываемую деталь, то при попадании в нее частиц будет выделяться большое количество тепловой энергии и температура напыляемого порошка может достигнуть 4000°С.

После взрыва смеси горючих газов производится продувка ствола азотом для удаления продуктов горения. Процесс отрегулирован таким образом, что точно повторяется с частотой 3…4 раза в секунду.

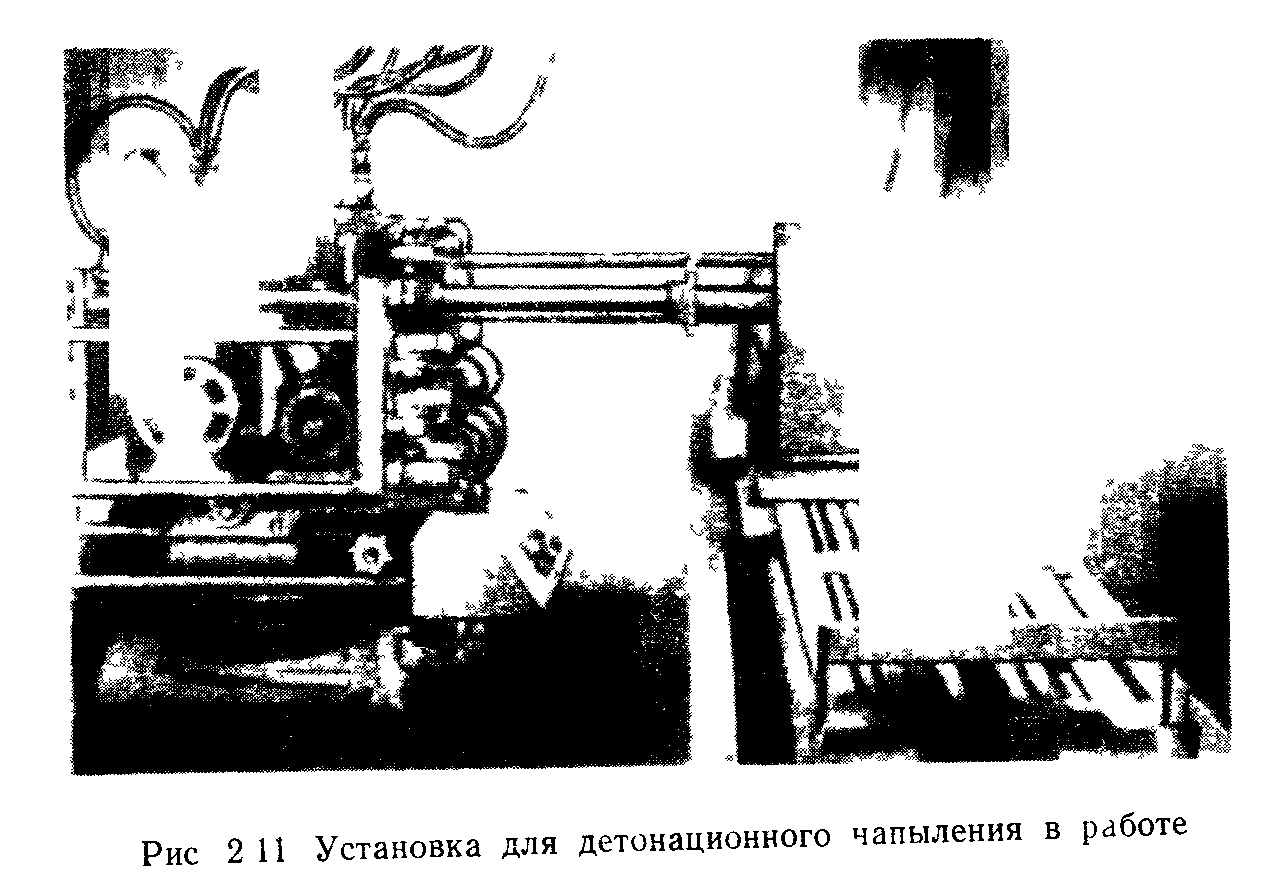

Детонационное напыление предназначено, в основном, для получения твердых износостойких покрытий из карбидов, содержащих небольшие количества металлических связующих, различных окислов и их смесей. За один цикл напыления наносится покрытие толщиной приблизительно 6 мкм. Работа установки продолжается до тех пор, пока не будет достигнута необходимая толщина покрытия. В практике толщина покрытия обычно составляет 0,25…0,3 мм. На рис. 2.10 показан общий вид установки для детонационного напыления, а на рис. 2.11 – процесс нанесения покрытия.

Рисунок 2.10 – Установка для детонационного напыления

Рисунок 2.11 – Установка для детонационного напыления в работе

Покрытия, полученные детонационным напылением, обладают высокой плотностью и большой прочностью сцепления с основой. При напылении температура основы остается низкой и не превышает 200 °С (при напылении газопламенной горелкой температура основы составляет 260…320 °С). Потому основа практически не деформируется и не подвергается другим физическим изменениям.

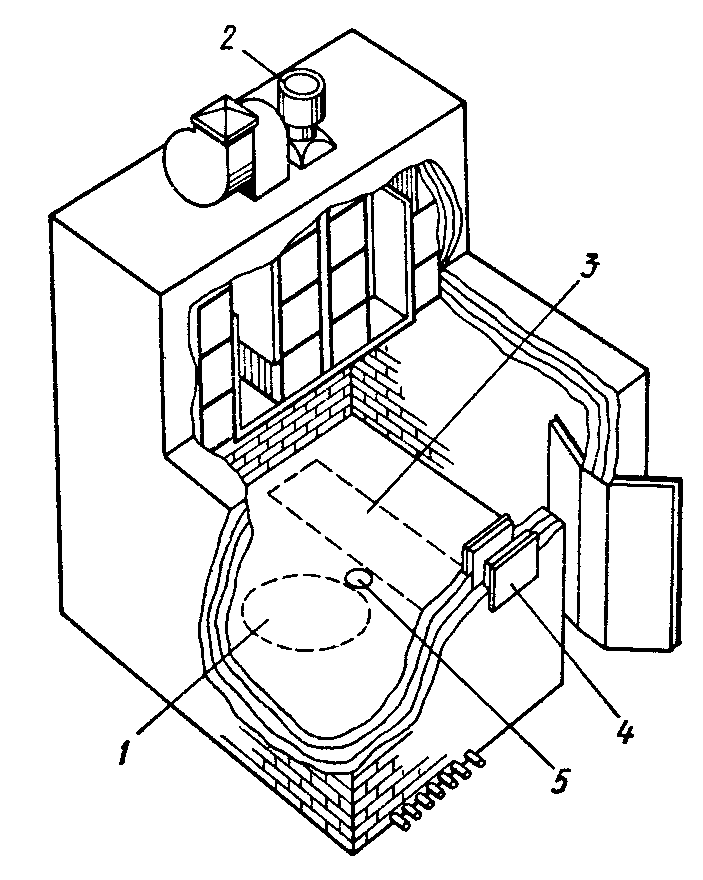

Недостатком детонационного напыления являются значительные шумы, достигающие 140 дБ, поэтому установку следует располагать в специальном помещении. На рис. 2.12 представлена камера, которая имеет двойные стенки и смотровое окно для наблюдения за ходом напыления.

Другой недостаток детонационного напыления — высокая стоимость оборудования.

1 – установка для детонационного напыления; 2 – вытяжка

вентиляции; 3 – устройство для установки обрабатываемой детали;

4 – смотровое окно; 5 – отверстие для слива воды

Рисунок 2.12 – Звукоизолированная камера для нанесения покрытий

методом детонационного напыления