- •Камышинский технологический институт (филиал)

- •Isbn 978-5-9948-0031-7 Волгоградский

- •Введение

- •Цель и задачи практикума

- •Практическое занятие № 1 Базы и принципы базирования

- •Практическое занятие № 2 Методы установки деталей и установочные элементы приспособлений

- •Практическое занятие № 3 Методы закрепления деталей, зажимные элементы и механизмы

- •Практическое занятие № 4 Приводы зажимных устройств приспособлений

- •Практическое занятие № 5 Направляющие элементы приспособлений

- •Практическое занятие № 6 Проектирование корпусов приспособлений

- •Практическое занятие № 7 Методика проектирования приспособлений

- •Контрольные вопросы

- •Приложения

- •Расчеты зажимающих узлов и устройств Усилия зажима, передаваемые болтами

- •Усилия зажима, передаваемые гайками

- •Погрешности обработки при различных

- •Характеристики приводов

- •О поры постоянные

- •Втулки кондукторные постоянные без бурта и с буртом

- •Кондукторы и подставки

- •Кондуктор скальчатый двухколонный с пневматическим

- •2. Кондуктор скальчатый с пневматическим зажимом (рис. 16)

- •3. Кондуктор с пневматическим зажимом для сверления

- •4. Кондуктор скальчатый двухколонный с механическим

- •5. Кондуктор скальчатый с механическим зажимом для сверления

- •Кондуктор портального типа (рис. 21)

- •7. Подставка к накладным кондукторам для заготовок, не имеющих центрального установочного отверстия (рис. 22)

- •Список рекомендуемой литературы

- •400131 Волгоград, просп. Им. В. И. Ленина, 28.

- •400131 Волгоград, ул. Советская, 35.

Практическое занятие № 2 Методы установки деталей и установочные элементы приспособлений

Для установки заготовок используют различной конструкции установочные элементы, которые жестко закрепляют в корпусе оснастки. Часто используют дополнительные опоры, которые вводятся не для целей базирования заготовок, а для повышения устойчивости и жесткости заготовок и противодействия силам резания. Положение заготовки при обработке характеризуется шестью степенями свободы.

При установке обрабатываемых деталей в приспособление должно соблюдаться правило шести точек. Оно позволяет правильно решить вопрос о выборе установочных баз. При выборе установочных элементов пользуются источниками [1, 3], ГОСТ (прилож. 6, 7) и лишь при необходимости применяют специальные детали. Расчет величины погрешности базирования при установке заготовок в неподвижные призмы производят по формулам, приведенным в [2, 7] и в табл. 2.1

Таблица 2.1

Формулы для расчета

Условия задания основного размера |

Формула для расчета погрешности |

Формула для расчета погрешности при = 90 |

От верхней образующей |

|

|

От нижней образующей |

|

|

От центра детали |

|

|

Примечание:

![]() – допуск базовой поверхности, мм;

– угол призмы, град.

– допуск базовой поверхности, мм;

– угол призмы, град.

Расчет погрешности

базирования при установке заготовок

по двум отверстиям позволяет установить

величину наибольшего угла смещения

перекоса:

![]() ,

(6)

,

(6)

где – наибольший возможный угол поворота заготовки в градусах вследствие наличия зазоров между базовыми отверстиями и установочными пальцами;

![]() и

и

![]() – наибольший зазор в посадке отверстия

и пальца соответственно в каждом из

двух соединений, мм.

– наибольший зазор в посадке отверстия

и пальца соответственно в каждом из

двух соединений, мм.

![]() ,

(7)

,

(7)

где

![]() – наибольший предельный размер отверстия

заготовки, мм;

– наибольший предельный размер отверстия

заготовки, мм;

![]() – наименьший предельный размер пальца,

мм; L

– расстояние между центрами отверстий,

мм.

– наименьший предельный размер пальца,

мм; L

– расстояние между центрами отверстий,

мм.

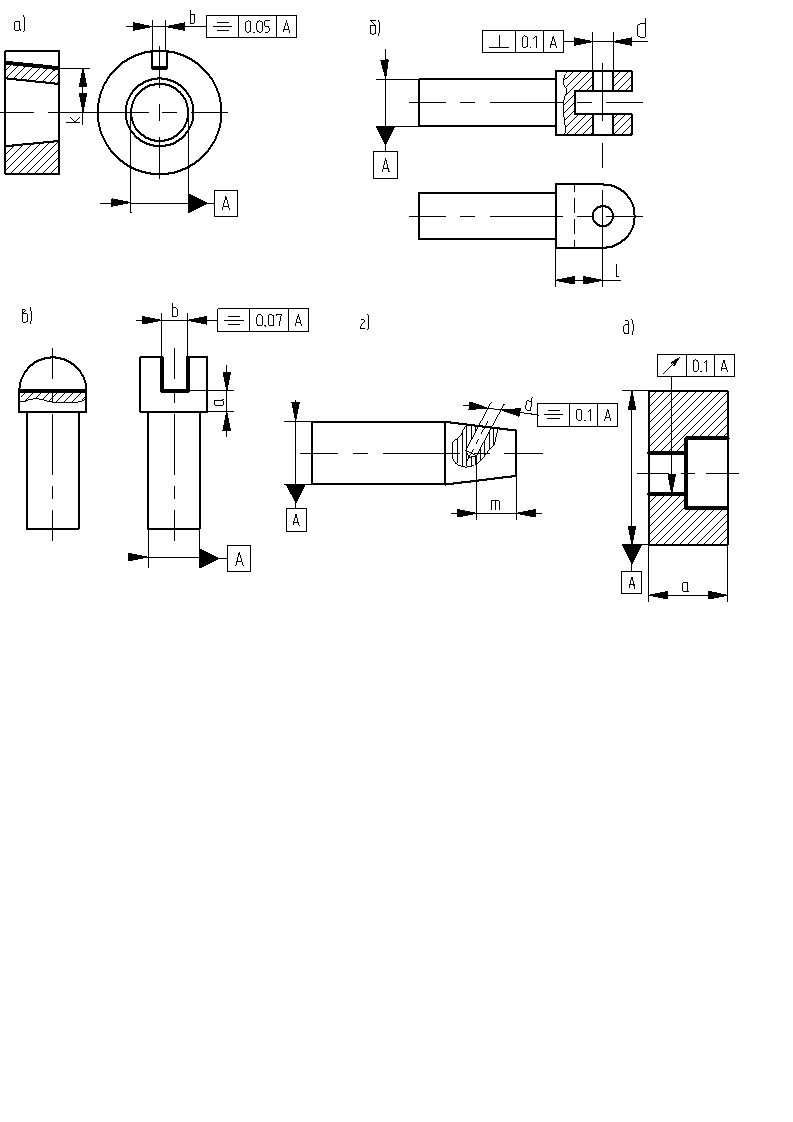

Задача 2.1

Разработать рациональную схему установки заготовки на указанном станке при выполнении заданной обработки (рис. 3), выбрать установочные базы и установочные элементы, проверить выполнение правила о шести точках опоры (табл. 2.2), указать тип установочного элемента.

Таблица 2.2

Варианты заданий

№ варианта |

№ рисунка |

Содержание операции |

1, 6 2, 7 3, 8 4, 9 5, 10 |

3 а 3 б 3 в 3 г 3 д |

Фрезерование наклонного паза Сверление отверстия Фрезерование проушины Сверление наклонного отверстия Расточка ступенчатого отверстия на токарном станке |

Рис. 3. Эскизы для выбора рациональной схемы установки

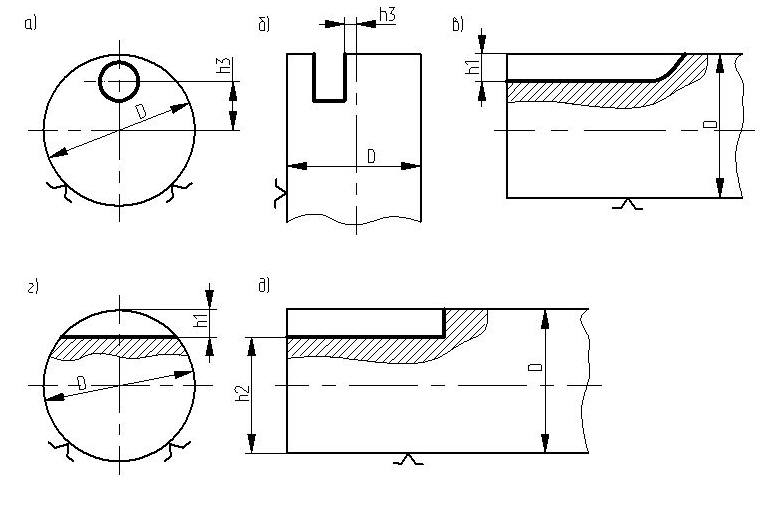

Задача 2.2

Определить

погрешность установки на неподвижную

призму с углом

= 90

при выполнении заданной операции, если

нужно выдержать размеры

![]() или

или

![]() Диаметр базовой поверхности – D,

мм (рис. 4 и табл. 2.3).

Диаметр базовой поверхности – D,

мм (рис. 4 и табл. 2.3).

Пример выполнения задачи 2.2

Исходные данные:

определить погрешность установки

гладкого вала на неподвижную призму с

углом

= 90

при фрезеровании паза, если нужно

выдержать размер

![]() мм, заданный от нижней образующей.

Диаметр базовой поверхности

мм, заданный от нижней образующей.

Диаметр базовой поверхности

![]() .

.

Таблица 2.3

Варианты заданий

№ варианта |

Содержание операции |

№ рисун-ка |

Исходный размер с допусками h, мм |

Диаметр базовой поверхности с допуском D, мм |

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

Сверление отверстия Сверление отверстия Фрезерование паза в торце детали Фрезерование паза в торце детали Фрезерование шпоночного паза Фрезерование шпоночного паза Фрезерование лыски Фрезерование лыски Фрезерование шпоночного паза Фрезерование шпоночного паза |

4 а 4 а 4 б 4 б 4 в 4 в 4 г 4 г 4 д 4 д |

30 ± 0,2 10 ± 0,05 20 ± 0,1 17 ± 0,2 6,7H10 11,7H10 18H8 35H12 63H11 110H11 |

165e9 120h8 140js6 160h9 40a10 50h6 140h6 150h9 70e9 120h9 |

Рис. 4. Схемы для определения погрешности установки

Решение:

Для заданного

случая используется формула:

![]()

=

0,12 – 0,04 = 0,08 мм,

![]() мм.

мм.

Погрешность

установки 0,016 мм составляет незначительную

величину от допуска исходного размера,

т. е.

![]()

,

что не может вызвать затруднения при

обработке.

,

что не может вызвать затруднения при

обработке.

Задача 2.3

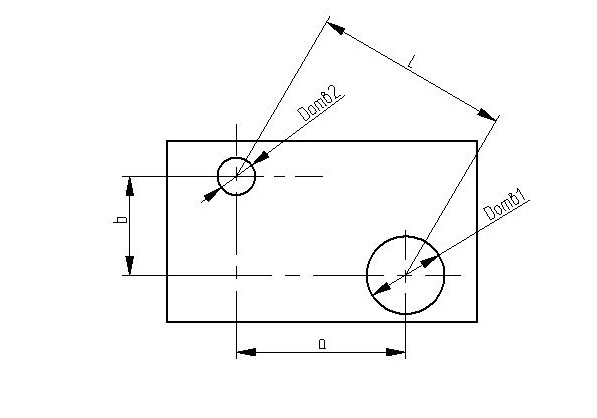

Определить наибольшую угловую погрешность при установке обработанной детали по двум отверстиям, выполненным с указанной точностью и находящимся друг от друга на указанных расстояниях (рис. 5 и табл. 2.4). Установка производится на два установочных пальца (см. ГОСТ 12209-66 и 12210-66), имеющих указанные точности и посадки.

Таблица 2.4

Варианты заданий

№ варианта |

Диаметры базовых отверстий, мм |

Основные размеры между осями базовых поверхностей детали, мм |

Диаметры установочных пальцев D1 и D2, мм |

||||

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. |

I

10H9 70H9 6H9 20H7 15H7 100H7 8H9 75H9 8H7 50H9 |

II

10H9 10H7 6H9 70H9 15H7 15H7 8H7 12H9 8H7 12H9 |

a

200 220 --- --- 350 200 --- --- 120 150 |

b

150 150 --- --- 300 270 --- --- 120 150 |

L

--- --- 180 245 --- --- 250 150 --- --- |

I

10e9 70e9 6e9 20g6 15g6 100g6 8e9 75e9 8e9 50e9 |

II

10e9 10g6 6e6 70g6 15g6 15e9 8e9 12e9 8e9 12e9 |

Рис. 5. Схема для определения угловой погрешности

Пример выполнения задачи 2.3

Исходные данные:

определить наибольшую угловую погрешность

при установке обрабатываемой детали

по двум отверстиям, если за установочные

базы приняты два отверстия диаметрами

![]() ;

;

![]() Установка производится на два установочных

постоянных пальца: цилиндрический и

срезанный с соответствующими посадочными

диаметрами – 50е9 и 12е9.

Установка производится на два установочных

постоянных пальца: цилиндрический и

срезанный с соответствующими посадочными

диаметрами – 50е9 и 12е9.

Решение:

Определяем

наибольший зазор в соединении отверстия

![]()

![]() с пальцем

с пальцем ![]() :

:

![]() =

12,035 – 11,930 = 0,105 мм.

=

12,035 – 11,930 = 0,105 мм.

Вычисляем наибольший

зазор в соединении отверстия

![]() с пальцем

с пальцем ![]() :

:

![]() =

50,05 – 49,9 = 0,15 мм.

=

50,05 – 49,9 = 0,15 мм.

Рассчитываем межцентровое расстояние между отверстиями:

![]() мм.

мм.

Находим наибольшее угловое смещение:

![]()

Определяем возможный перекос и наибольшую угловую погрешность (мин): возможный перекос 0,13 мм на длине 100 мм; угловая погрешность = 4.