- •1. Классификация основных видов сырья для производства растительных масел

- •5. Характеристика основного масличного сырья

- •5.1. Чисто – масличные растения

- •5.1.1. Подсолнечник

- •5.1.2. Клещевина

- •5.1.3. Масличные растения семейства пальмовых

- •Химический состав копры, % Вода 3…8

- •5.1.4. Мак масличный

- •5.2. Пряно-масличные растения

- •5.2.1. Масличные растения семейства крестоцветных

- •Гидролиз тиогликозидов

- •Расщепление миросинигрина

- •5.3. Белково-масличные растения

- •5.3.1. Масличные растения семейства бобовых

- •5.4. Прядильно-масличные растения

- •5.4.1. Лен масличный

- •Гидролиз линамарина

- •5.4.2.Хлопчатник

- •5.5. Маслосодержащие отходы пищевых производств

- •2. Обрушивание

- •Методы обрушивания Обрушивание ударом

- •Центробежная обрушивающая машина а1-мрц

- •3.Сепарирование рушанки

- •4. Измельчение семян масличнЫх культур Методы и способы измельчения

- •5. Приготовление мезги (жарение) Способы жарения мятки

- •6. Оборудование для извлечения масла механическим способом

- •Технологическая схема переработки масличных семян однократным прессованием

- •Технологическая схема переработки масличных культур двукратным прессованием

- •7. Извлечение масла методом экстракции органическими растворителями

- •Методы экстракции

- •Способы непрерывной экстракции

- •7.Дистилляция мисцеллы Методы дистилляции

- •Аппаратурно-технологические схемы дистилляции мисцеллы

- •Отгонка растворителя из шрота

- •Первичная очистка растительных масел

- •Примеси и вещества, сопутствующие маслам

- •Технология и техника первичной очистки растительных масел

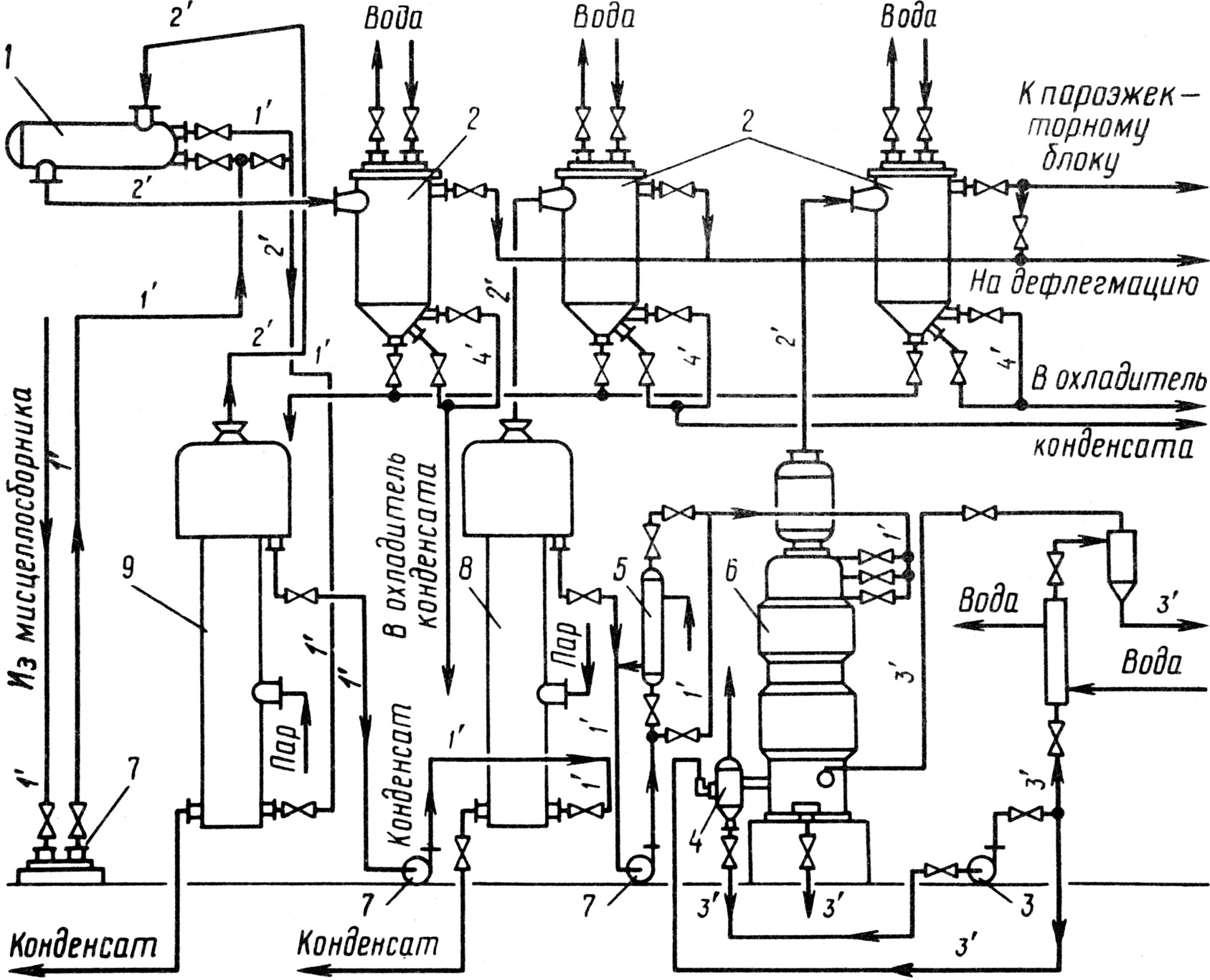

Аппаратурно-технологические схемы дистилляции мисцеллы

Наиболее распространены трехступенчатые технологические схемы дистилляции мисцеллы. На первой ступени дистилляции мисцелла обрабатывается в трубчатом пленочном дистилляторе, после которого она частично упаренная поступает на вторую ступень - в такой же дистиллятор. После второй ступени высококонцентрированная мисцелла подается на третью, а иногда и четвертую ступень - в окончательный распылительный дистиллятор, из которого непрерывно откачивается готовое масло.

Первые ступени дистилляции обычно проводятся при атмосферном давлении, последние - при остаточном давлении (4-6кПа).

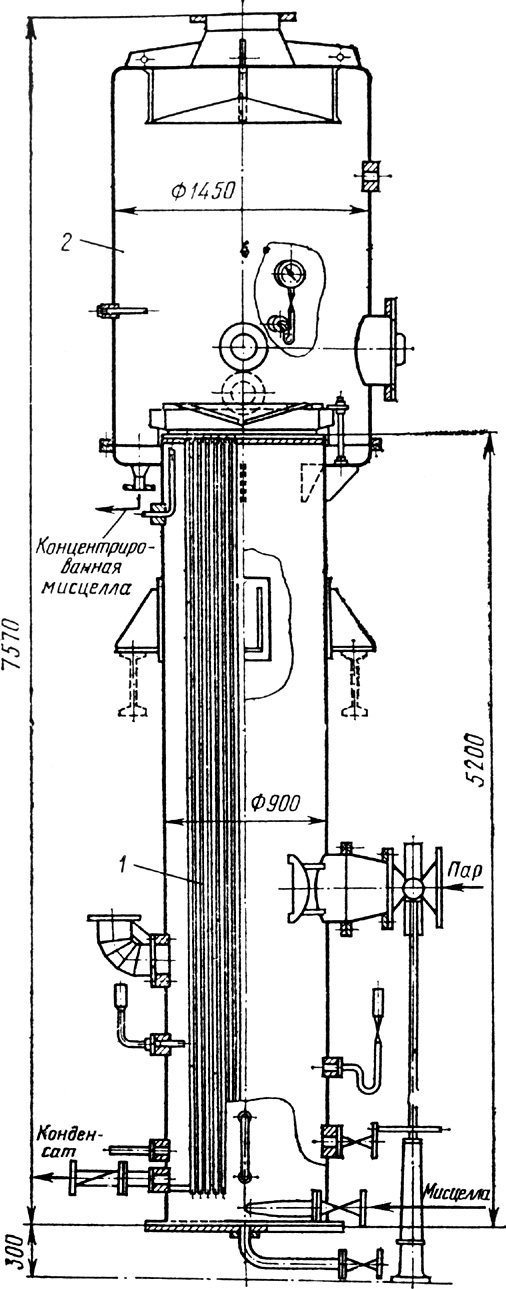

Трехступенчатая дистилляционная установка НД-1250 состоит из двух пленочных дистилляторов, работающих последовательно, и окончательного дистиллятора.

Пленочный дистиллятор состоит из трубчатой секции и сепаратора. Длина трубок - 5 м, внутренний диаметр - 30 мм, общая площадь нагрева –

100 м2. Мисцелла, имеющая концентрацию 12-20%, температуру 70-75 ºС (после подогрева в теплообменнике), насосом подается в нижнюю часть трубок. Проходя по трубкам, в межтрубное пространство которых вводится перегретый пар при температуре 180-220 ºС и давлении 0,3 МПа, мисцелла примерно на 1/3 высоты трубок начинает кипеть. В процессе кипения мисцеллы образуется большое количество паров растворителя, увлекающих мисцеллу с большой скоростью вверх в виде тонкой пленки, покрывающей внутреннюю поверхность нагретых паром трубок. Благодаря тонкому слою мисцеллы из нее очень быстро испаряется растворитель. Смесь паров растворителя и мисцеллы попадает на пластины сепаратора и отбрасывается к стенкам. Отсюда мисцелла поступает на вторую степень дистилляции или на окончательную дистилляцию. Пары растворителя из верхней части сепаратора через теплообменник для подогрева мисцеллы направляются в конденсатор.

Обязательным условием хорошей работы пленочного дистиллятора является подача мисцеллы при температуре, близкой к точке кипения. Поэтому перед дистилляцией мисцелла проходит теплообменник. Продолжительность дистилляции 6-10 мин, концентрация мисцеллы после пленочного дистилятора первой ступени возрастает до 55-60 %, после пленочного дистиллятора второй ступени - до 90-95 %. Температура мисцеллы после первой ступени - 60-85 ºС, после второй - 95-100 оС. Производительность пленочного дистиллятора 12 м3/ч мисцеллы.

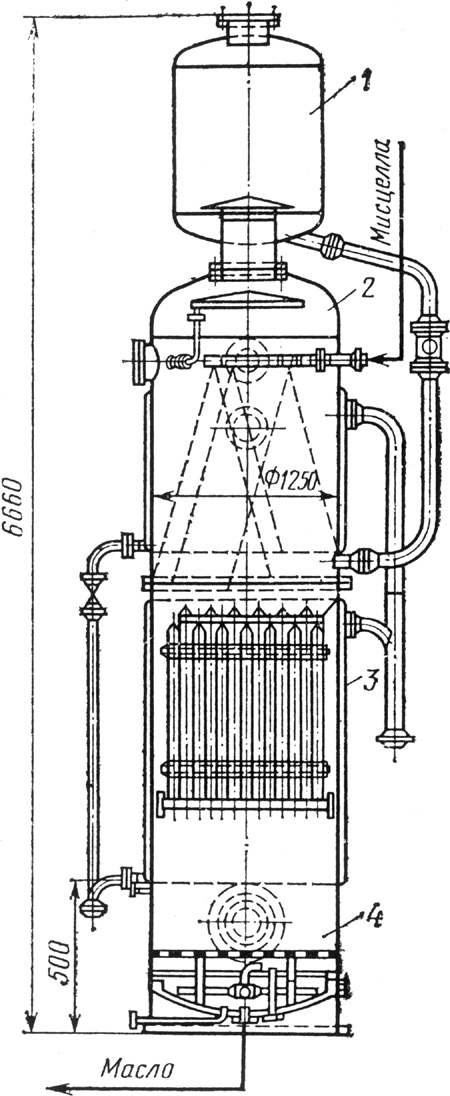

Окончательный дистиллятор работает по принципу распыления мисцеллы под вакуумом. Он состоит из трех камер: распылительной, пленочной, дезодорационной и каплеуловителя. Распылительная и пленочная камеры имеют поверхность нагрева 3,9 и 6,6 м2. Дезодорационная камера для подогрева масла снабжена паровой рубашкой с поверхностью нагрева 1,6 м2.

Подогретая мисцелла вводится в форсунку и распыляется в верхней зоне дистиллятора под вакуумом. Распыление способствует увеличению поверхности испарения. Капли высококонцентрированной мисцеллы, из которых уже удалена значительная часть растворителя, падают на вертикальные пластины и в виде пленки стекают по ним вниз, продолжая освобождаться от растворителя под действием глухого и острого водяного пара.

В маслосборной чаше нижней части дистиллятора масло в слое 400-450 мм продувается (барботируется) острым перегретым паром температурой 180-200 ºС и давлением 0,3 МПа и одновременно подогревается глухим паром такого же давления через паровую рубашку. При такой обработке удаляются последние следы растворителя, и готовое масло из дистиллятора непрерывно поступает на охлаждение. Время дистилляции 4-5 мин, температура масла - 100-110 ºС.

Дистилляционная установка из двух пленочных предварительных и окончательного дистилляторов является типовой для экстракционных цехов с одним экстрактором НД-1250. При двух экстракторах дистилляционная установка состоит из двух пленочных и двух окончательных дистилляторов, работающих последовательно.

Технологическая схема трехступенчатой дистилляционной установки НД-1250 приведена на рис 25.

Д

Рис. 26.

Дистилляторы 1и 11 ступени работают, как правило, при атмосферном давлении.

Из

дистиллятора 4 высоконцентрированная

мисцелла (90-95 %) насосом 11 через одноходовой

подогреватель 9 подается на распылительные

форсунки III

ступени дистилляции в окончательный

дистиллятор 5, работающий под вакуумом,

создаваемый через конденсатор 8

двухступенчатым пароэжектором или

вакуум-насосом. Полученное экстракционное

масло по переливной трубе непрерывно

сливается в промежуточный приемник 15,

в который встроен регулятор уровня с

поплавковым клапаном, обеспечивающий

постоянный уровень масла. Поплавковый

клапан автоматически связан с насосом

для масла 12, непрерывно откачивающим

готовое масло в охладитель 13. Охлажденное

масло поступает в расширительный бачок

14, в ерхняя

часть которого соединена с дезодорационной

камерой дистиллятора 5.

ерхняя

часть которого соединена с дезодорационной

камерой дистиллятора 5.

Если

уровень масла в приемнике 15 опускается

ниже верхнего положения поплавкового

клапана, откачка масла прекращается.

Насос 12, продолжает работать, возвращает

м

Рис. 27.

Пары бензина из дистиллятора 3 после обогрева мисцеллы в подогревателе поступают в конденсатор 6, а из дистиллятора 4 - в конденсатор 7. Сконденсировавшиеся пары бензина из указанных конденсаторов направляются через охладители в водоотделители. Из дистиллятора 5 парогазовая смесь направляется в конденсатор 8, работающий под вакуумом. Сконденсировавшиеся пары бензина из конденсатора 8 через барометрическую U - образную трубу отводятся в охладитель конденсата и далее на водоотделитель.

Воздух и неконденсированные пары бензина из конденсаторов 6 и 7 направляется в общую линию паровоздушной смеси экстракционного цеха.