- •1. Классификация основных видов сырья для производства растительных масел

- •5. Характеристика основного масличного сырья

- •5.1. Чисто – масличные растения

- •5.1.1. Подсолнечник

- •5.1.2. Клещевина

- •5.1.3. Масличные растения семейства пальмовых

- •Химический состав копры, % Вода 3…8

- •5.1.4. Мак масличный

- •5.2. Пряно-масличные растения

- •5.2.1. Масличные растения семейства крестоцветных

- •Гидролиз тиогликозидов

- •Расщепление миросинигрина

- •5.3. Белково-масличные растения

- •5.3.1. Масличные растения семейства бобовых

- •5.4. Прядильно-масличные растения

- •5.4.1. Лен масличный

- •Гидролиз линамарина

- •5.4.2.Хлопчатник

- •5.5. Маслосодержащие отходы пищевых производств

- •2. Обрушивание

- •Методы обрушивания Обрушивание ударом

- •Центробежная обрушивающая машина а1-мрц

- •3.Сепарирование рушанки

- •4. Измельчение семян масличнЫх культур Методы и способы измельчения

- •5. Приготовление мезги (жарение) Способы жарения мятки

- •6. Оборудование для извлечения масла механическим способом

- •Технологическая схема переработки масличных семян однократным прессованием

- •Технологическая схема переработки масличных культур двукратным прессованием

- •7. Извлечение масла методом экстракции органическими растворителями

- •Методы экстракции

- •Способы непрерывной экстракции

- •7.Дистилляция мисцеллы Методы дистилляции

- •Аппаратурно-технологические схемы дистилляции мисцеллы

- •Отгонка растворителя из шрота

- •Первичная очистка растительных масел

- •Примеси и вещества, сопутствующие маслам

- •Технология и техника первичной очистки растительных масел

Методы экстракции

Для извлечения растительных масел в промышленных условиях пользуются двумя методами экстракции: методом настаивания и методом последовательного обезжиривания. В настоящее время в промышленности применяется в основном второй метод.

При методе последовательного обезжиривания экстрагирование происходит непрерывно по принципу противотока, то есть чистый растворитель поступает на наиболее обезжиренный материал, а концентрированная мисцелла - на свежезагружаемое сырье. Применение этого метода сокращает продолжительность экстракции, дает более концентрированные мисцеллы, что в конечном результате экономит растворитель и снижает энергетические затраты на единицу переработанного сырья.

Экстракция методом последовательного обезжиривания в аппаратах непрерывного действия позволяет: соблюдать принцип противотока и применять метод последовательного обезжиривания экстрагируемого материала в одном аппарате; повысить безопасность работы установки путем автоблокирования работы таких машин и аппаратов экстракционного цеха, как загрузочные транспортеры, экстрактор, испарители растворителя из шрота и шротовых транспортеров; ввести полную механизацию всех операций маслоэкстракционного производства и автоматизировать большинство из них; значительно сократить количество оборотного растворителя в производстве.

Способы непрерывной экстракции

Процесс непрерывной экстракции масла растворителем производится в основном тремя способами: способом погружения экстрагируемого материала в противоточно движущийся растворитель; способом ступенчатого орошения растворителем обрабатываемого материала, противоточно перемещающегося с помощью какого-либо конвейера; смешанным способом, при котором свежий материал, хорошо смоченный концентрированной мисцеллой (стадия замачивания), окончательно обезжиривается на конвейере собственно экстрактора путем ступенчатой промывки (стадия орошения) мисцеллой и чистым растворителем.

При экстракции способом погружения извлечение масла из масличного материала в процессе непрерывного прохождения его через поток растворителя (мисцеллы и чистого растворителя) протекает бесступенчато и в условиях абсолютного противотока, то есть в условиях, когда растворитель в экстрагируемый материал непрерывно передвигаются относительно друг друга. На всем пути экстракции имеет место плавное и постоянное падение концентраций мисцеллы как впитанной экстрагируемым материалом, так и свободно циркулирующей в аппарате. При заданных времени экстракции и масличности шрота в аппаратах, работающих по способу погружения, важным является фактор протяженности пути контактирования экстрагируемого материала и растворителя и их качественного соотношения. Это обусловливается тем, что в бесступенчатом процессе, каким является экстракция способом погружения, некоторая часть концентрированной мисцеллы увлекается материалом по ходу его движения и там вытесняется потоком мисцеллы более низкой концентрации.

Экстракция способом погружения имеет как положительные, так и отрицательные стороны. К положительным сторонам, в частности, относятся:

простота конструктивного оформления экстракционных аппаратов и малые площади, занимаемые ими;

высокий коэффициент полезного использования геометрического объема (до 98%) аппарата, снижающий возможность образования в аппаратах взрывоопасных смесей воздуха и растворителя.

Из недостатков способа нужно отметить:

низкие концентрации конечных мисцелл, обусловленные необходимостью обеспечения требуемого градиента концентрации;

значительное нарушение структуры экстрагируемого материала, помутнение мисцелл и связанное с этим усложнение системы фильтрации мутных мисцелл;

значительные габариты экстрактора;

возможность всплытия экстрагируемого материала в аппарате в случаях, когда плотность экстрагируемого материала ниже плотности конечной мисцеллы.

При экстракции способом ступенчатого орошения процесс извлечения масла протекает в условиях относительного противотока, так как здесь непрерывно перемещается только растворитель, а экстрагируемый материал от начала до конца может оставаться в покое в одной и той же перемешивающейся емкости (ковшах, камерах и т.п.) или на ленте. При использовании в качестве рабочего органа рамок или скребков материал может частично перемешиваться.

В экстракторах, работающих по этому способу, концентрация мисцеллы на поверхности частиц изменяется скачкообразно от ступени к ступени, а внутри плавно, соответственно кинетическим закономерностям процесса экстракции.

Количество ступеней при экстракции орошением может колебаться значительно (от 2 до 8), и выбор этого числа определяется заданной масличностью экстрагируемого материала, концентрацией конечной мисцеллы и масличностью шрота. Эффект извлечения масла при способе экстракции орошением зависит как от четкости разделения ступеней, так и от степени (полноты) стекания мисцеллы на отдельных ступенях.

Экстракция масла способом орошения по сравнению со способом экстракции погружением имеет следующие преимущества:

получение мисцеллы с повышенной концентрацией, что позволяет снизить соотношение количества растворителя и экстрагируемого материала;

получение чистой мисцеллы за счет самофильтрации ее через слой экстрагируемого материала.

К недостаткам способа относятся:

невысокий (не выше 45%) коэффициент использования геометрического объема аппарата и возможность образования взрывоопасных концентраций смеси паров растворителя и воздуха внутри аппарата;

более сложные коммуникации циркуляционной системы растворителя и значительное (до 9 штук) количество насосов в этой системе;

усложнение кинематической схемы привода аппарата.

П ри

смешанном

способе экстракции

процесс извлечения масла протекает в

две стадии. На первой стадии путем

тщательного замачивания и перемешивания

(стадия погружения) экстрагируемого

материала в прямоточнодвижущемся

растворителе ускоряется переход в

мисцеллу масла, выделившегося на внешних

и внутренних поверхностях экстрагируемых

частиц. На второй стадии окончательное

обезжиривание происходит при ступенчатой

промывке (стадия орошения) масличного

материала мисцеллой и чистым растворителем

в условиях свободного тока, а иногда и

принудительного отстаивания промежуточных

мисцелл. Комбинирование двух способов

экстракции в одной экстракционной

установке позволяет использовать

преимущества обоих, исключив основные

недостатки, присущие как способу

погружения, так и способу орошения.

ри

смешанном

способе экстракции

процесс извлечения масла протекает в

две стадии. На первой стадии путем

тщательного замачивания и перемешивания

(стадия погружения) экстрагируемого

материала в прямоточнодвижущемся

растворителе ускоряется переход в

мисцеллу масла, выделившегося на внешних

и внутренних поверхностях экстрагируемых

частиц. На второй стадии окончательное

обезжиривание происходит при ступенчатой

промывке (стадия орошения) масличного

материала мисцеллой и чистым растворителем

в условиях свободного тока, а иногда и

принудительного отстаивания промежуточных

мисцелл. Комбинирование двух способов

экстракции в одной экстракционной

установке позволяет использовать

преимущества обоих, исключив основные

недостатки, присущие как способу

погружения, так и способу орошения.

Виды экстракторов

П

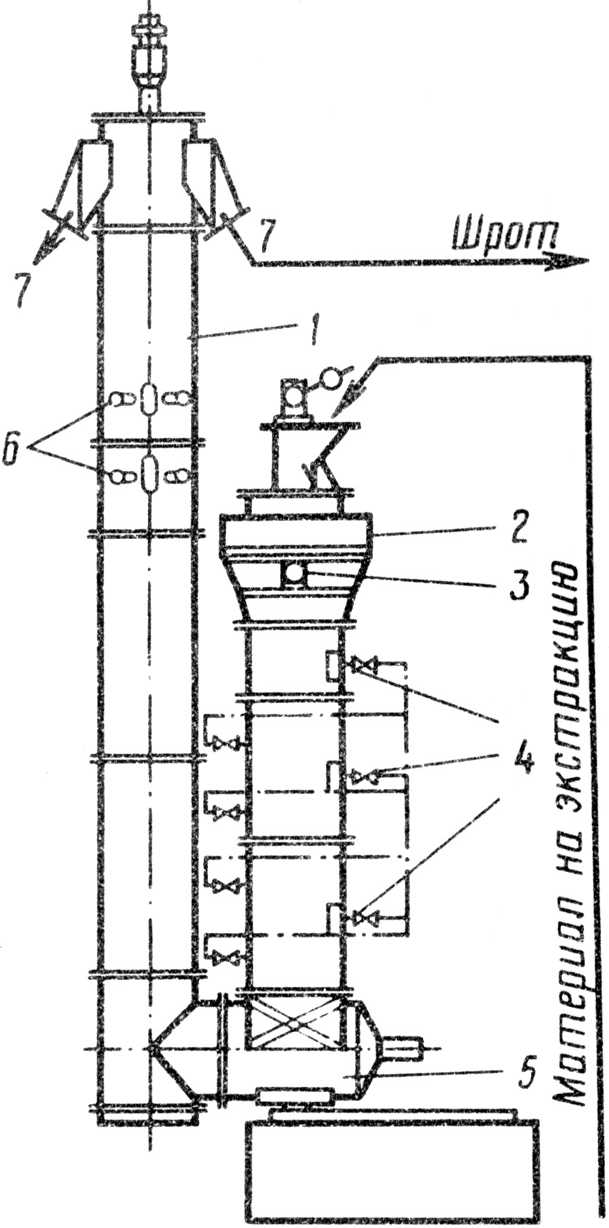

Рис. 22.

Модернизированный шнековый экстрактор

НД-1250

В днище экстракционной колонны расположен донный фильтр-цедилка для аварийного слива мисцеллы из экстрактора.

В загрузочной колонне предусмотрена установка форсунок для гидроразмыва запрессовок экстрагируемого материала растворителем, подаваемый внутрь колонны под избыточным давлением. Продолжительность одного оборота шнекового вала экстракционной колонны - 72 с, горизонтального шнека - 61 с, загрузочной колонны - 100 с (может изменяться от 42 до 240 с в зависимости от производительности экстрактора и вида экстрагируемого материала. Диаметры экстракционной колонны, горизонтального шнека и загрузочной колонны (ниже декантатора) - 1,25м. Диаметр декантатора 2,2 м. Высота экстракционной колонны - 13,115 м, загрузочной - 9,33 м.

Производительность модернизированного экстрактора НД-1250 при переработке форпрессового лепестка - 500 т/сут (в пересчете на подсолнечные или хлопковые семена).

В экстрактор подается 11-12 м3 бензина или нефраса в час, концентрация мисцеллы 15-20% масличность шрота не выше 1%.

Кроме экстрактора НД-1250, работающего по способу погружения материала в растворитель, на заводах применяют так же экстракторы «Олье-200», технологические характеристики которых в общем аналогичны характеристикам экстракторов НД-1250.

Экстракция ступенчатым орошением. В данном случае непрерывно перемещается только растворитель, а экстрагируемый материал остается в покое в одной и той же перемешивающей емкости (ковше, камере и т.п.) или на движущейся лен те. Экстракция масла способом орошения обеспечивает получение мисцеллы повышенной концентрации и более чистой в результате самофильтрации ее через слой экстрагируемого материала. К недостаткам способа относят большую длительность экстракции, невысокий коэффициент использования геометрического объема (не более 45%) аппарата и возможность образования взрывоопасных концентраций смеси паров растворителя и воздуха внутри аппарата, более сложную систему прокачки растворителя и значительное (до 9 шт.) количество насосов в ней.

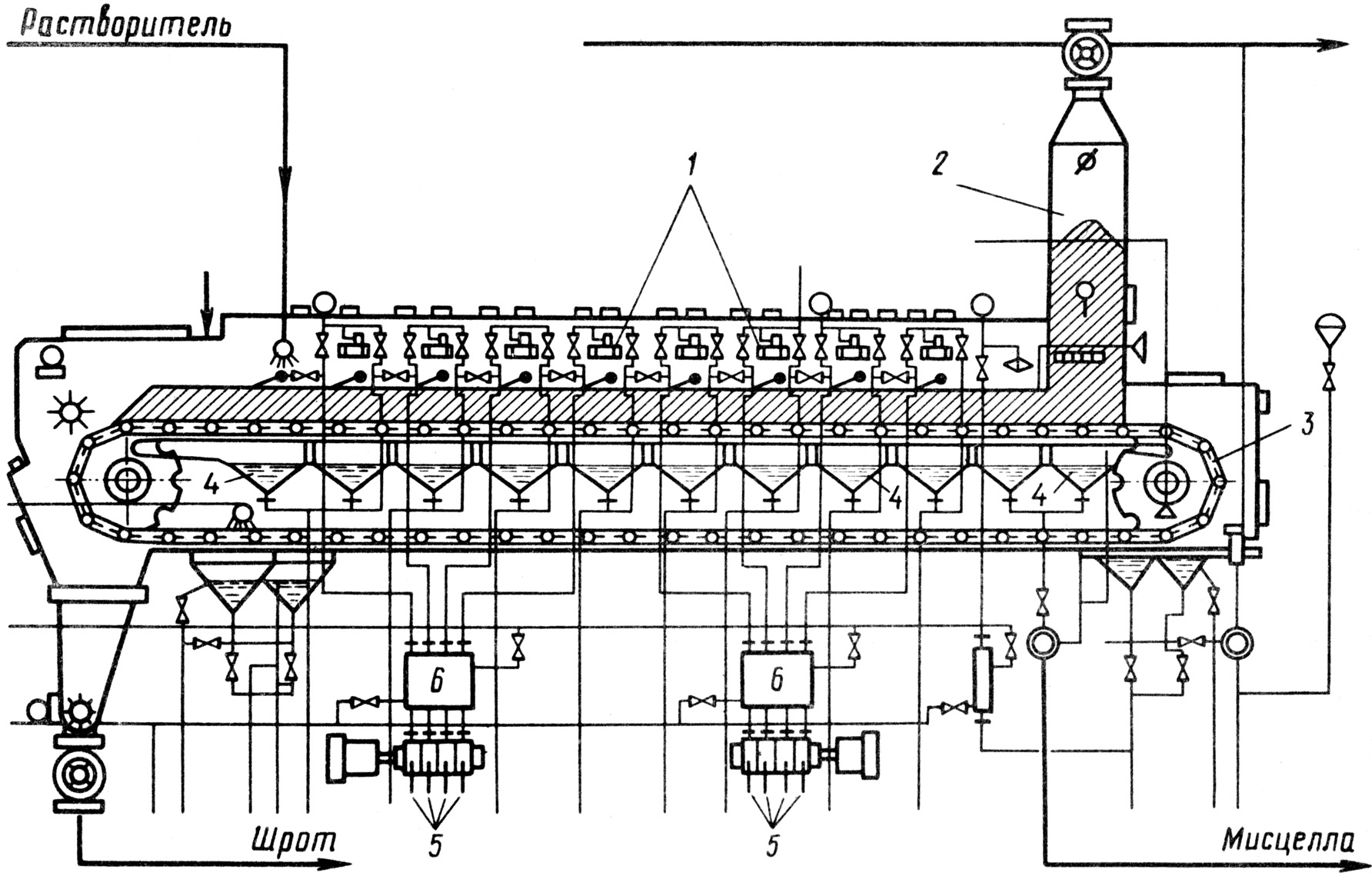

По способу ступенчатого орошения работает горизонтальный ленточный экстрактор МЭЗ (рис.23), который представляет собой сварную прямоугольную коробку из листовой стали, внутри которой расположен металлический пластинчатый транспортер, являющийся рабочим органом экстрактора.

Т

Рис. 23. Ленточный

экстрактор МЭЗ

Лента приводится в движение от электродвигателя через редуктор и храповой механизм. Скорость ленты может изменяться от 0,7 10-3 до 1,5 10-3 м/с. Вся верхняя часть транспортера условно разбита на восемь зон орошения, поэтому под верхней (рабочей) частью установлено восемь сборников мисцеллы и два для сбора мисцеллы, промывающей ленту экстрактора и мисцеллы, перетекающей из последнего рециркуляционного сборника. Для предотвращения стекания растворителя по поверхности экстрагируемого материала в шротовыводной бункер ось ведущей звездочки установлена на 150 мм выше ведомой. Таким образом транспортер является наклонным.

Нижняя ветвь ленты нерабочая. Сетку ленты очищают от частиц экстрагируемого материала щетками и промывают мисцеллой.

Чтобы во время экстракции растворитель не проходил через слой материала по одним и тем же каналам, поверхность материала рыхлится на глубину 100 мм специальными подвесными рыхлителями. Мисцелла в зону орошения подается четырехсекционными блок-насосами, перед подачей на орошение мисцелла подогревается. Экстрагируемый материал сначала орошается мисцеллой убывающей концентрации, а затем растворителем.

Мисцелла или растворитель фильтруются через слой материала, экстрагируя из него масло в виде более крепкой мисцеллы, чем та, которая поступила на орошение, стекает в расположенный под этим участком сборник.

Мисцелла и материал движутся противотоком. Движение мисцеллы к выходу из экстрактора происходит только через мисцеллосборники. В стенках сборников находятся переливные отверстия, расположенные по нисходящей линии, понижаясь в сторону, противоположную движению материала. При циркуляции мисцелла подается на орошение «на себя», т.е. мисцелла, забираемая из сборника, секцией насоса подается на орошение своей же зоны. Следовательно, мисцелла образует замкнутый цикл циркуляции в своей зоне.

Рабочая длина ленты экстрактора МЭЗ-350 равна 14,4 м, ширина слоя материала на ней - 2,4 м, высота слоя - от 0,8 до 1,4 м. Над экстрагируемым материалом установлено 16 оросителей для мисцеллы и один для орошения растворителем. Кроме того, два оросителя установлено для промывки ленты.

Другие типы ленточных экстракторов, используемые в нашей стране (ДС-70, ДС-130), в принципе не отличаются от описанного.