- •Міністерство освіти і науки україни

- •Івано-франківський державний коледж

- •Технологій та бізнесу

- •Самостійні роботи

- •Дисципліни

- •«Процеси та апарати харчових виробництв»

- •Самостійна робота №1 Тема. Вимоги до апаратів, що застосовуються для харчових виробництв

- •Самостійна робота №2 Тема. Характеристика насосів

- •Мал. 1.9. Схема газодувки:

- •Самостійна робота №3 Тема. Процеси перемішування

- •Самостійна робота № 4 Тема. Процеси піноутворення та збивання

- •Мал.3.7.Схема збивального апарату:

- •Самостійна робота № 5 Тема. Процес псевдозрідження

- •Самостійна робота № 6 Тема. Мембранні методи розділення рідинних систем

- •Самостійна робота № 7 Тема. Машини і апарати для подрібнення та різання

- •Самостійна робота № 8 Тема. Різання, види пристосувань

- •Самостійна робота № 9 Тема . Машини і апарати для пресування та змішування

- •Мал. 6.6. Схеми безперервно діючих змішувачів:

- •Самостійна робота № 10 Тема. Машини і апарати для сортування та калібрування

- •Самостійна робота № 11 Тема. Парова компресійна холодильна машина

- •Самостійна робота №12 Тема. Основи процесів охолодження і заморожування

- •Мал. 11.1 Льодовик з бічним розташуванням льоду.

- •Самостійна робота № 13 Тема. Процеси з використанням електроструму високих і надвисоких частот

- •Самостійна робота № 14 Тема. Процес варіння

- •Самостійна робота № 15 Тема. Процес смаження

- •Самостійна робота № 16 Тема. Інтенсифікація теплових процесів

- •Самостійна робота № 17 Тема. Характеристика теплообмінників

- •Мал. 8.3. Схема теплообмінників з сорочкою:

- •Мал. 8.7. Схема пароварочних апаратів для обробки продукту контактом теплообмінних середовищ:

- •Самостійна робота № 18 Тема. Основні види теплообмінників харчових виробництв

Мал. 8.7. Схема пароварочних апаратів для обробки продукту контактом теплообмінних середовищ:

а – з централізованою подачею пару: 1 – збірник конденсату; 2 – патрубок для підведення пару;

3 – функціональна ємність без отворів; 4 – корпус апарату; 5 – функціональна ємність з отворами;

6 – патрубок для відведення конденсату;

б – з автономним пароутворювачем: 1 – пароутворювач;2 – корпус апарату; 3 – функціональна ємність без отворів; 4 – функціональна ємність з отворами;

в – безперервно діючі: 1 – корпус апарату; 2 – ємність для продукту;3 – завантажувальний бункер із затвором; 4 – патрубок для відведення конденсату; 5 – розвантажувальний бункер із затвором для відведення готового продукту; 6 – ланцюговий транспортер; 7 – патрубок для введення пари.

Самостійна робота № 18 Тема. Основні види теплообмінників харчових виробництв

Улаштування теплообмінників: рекуперативних, кожухотрубних, типу «труба в трубі» і регенеративних.

Підбір теплообмінників.

Улаштування теплообмінників. Тепловикористовуючі апарати, що застосовуються в харчових виробництвах для проведення теплообмінних процесів, називаються теплообмінниками. Теплообмінник відрізняється конструкцією, що пояснюється призначенням апаратів і умовами проведення процесів.

За принципом дії теплообмінники поділяються на рекуперативні, регенеративні і змішувальні (градирні, скрубери, конденсатори змішування ).

У рекуперативних теплообмінниках теплоносії розділені стінкою і теплота передається від одного теплоносія до іншого через розділяючу їх стінку.

У регенеративних теплообмінниках теплообмінна поверхня омивається поперемінно гарячим і холодним теплоносіями. При омиванні поверхні гарячим теплоносієм вона нагрівається за рахунок його теплоти, при омиванні поверхні холодним теплоносієм вона охолоджується, віддаючи теплоту. Таким чином, теплообмінна поверхня акумулює теплоту гарячого теплоносія, а потім віддає її холодному теплоносію.

У змішувальних теплообмінниках передача теплоти відбувається при безпосередній взаємодії теплоносіїв.

Рекуперативні теплообмінники в залежності від конструкції розподіляються на кожухотрубні, типу "труба в трубі", змієвикові, пластинчасті, спіральні, зрошувальні і апарати із сорочками. Особливу групу складають трубчасті випарні апарати.

К ожухотрубні

теплообмінники

найбільше розповсюджені своєю конструкцією

в харчових виробництвах.

ожухотрубні

теплообмінники

найбільше розповсюджені своєю конструкцією

в харчових виробництвах.

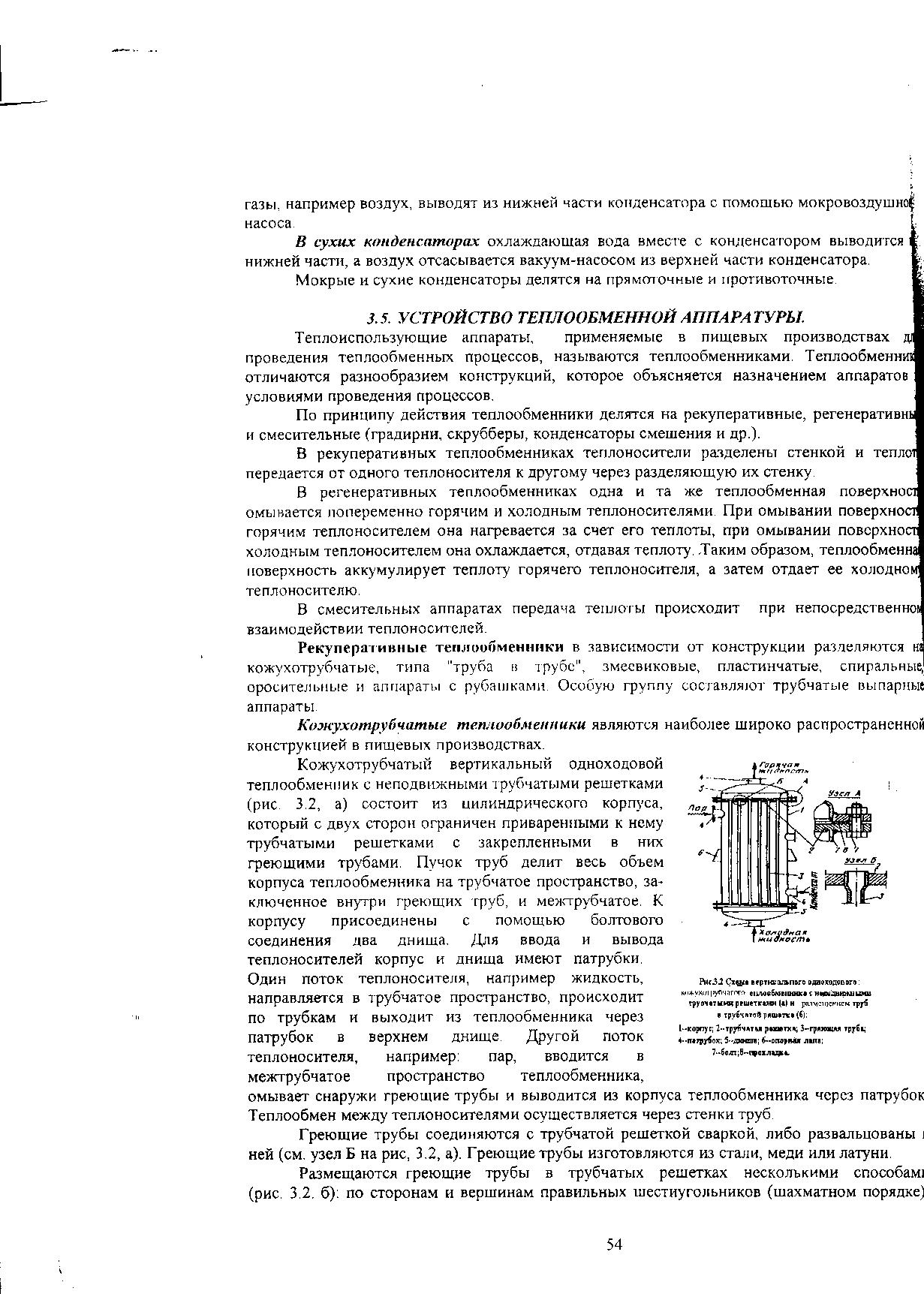

Мал. 7.1.Схема вертикального одноходового кожухотрубного теплообмінника з нерухомими трубчастими решітками :

(а) із розташуванням труб в трубчатій решітці

(б): 1 – корпус; 2 – трубчата решітка; 3 – гріюча труба;

4 – патрубок; 5 – днище; 6 – опорна лапа; 7 – болт; 8 прокладка.

Кожухотрубний вертикальний одноходовий теплообмінник з нерухомими трубними решітками (мал.7.1,а) складається з циліндричного корпусу, що із двох сторін обмежений привареними до нього трубними ґратами із закріпленими в них гріючими трубами. Пучок труб поділяє весь об’єм корпусу теплообмінника на трубний простір, що укладений всередині гріючих труб і міжтрубний. До корпусу приєднані за допомогою болтового з'єднання два днища. Для введення і виведення теплоносіїв корпус і днище мають патрубки. Один потік теплоносія, наприклад рідина, направляється в трубний простір, проходить по трубах і виходить з теплообмінника через патрубок верхнього днища. Другий потік теплоносія, наприклад: пара, вводиться в міжтрубний простір теплообмінника, омиває ззовні гріючі труби і виводиться з корпусу теплообмінника через патрубок. Теплообмін між теплоносіями здійснюється через стінки труб.

Гріючі труби з'єднуються з трубними ґратами зварюванням, або розвальцьовані в ній (див. вузол Б на мал.7.1, а). Гріючі труби виготовлюються із сталі, міді або латуні.

Розміщуються гріючі труби у трубних решітках декількома способами (мал. 7.1б): по сторонах і вершинам правильних шестикутників (в шаховому порядку), по сторонах і вершинам квадратів (коридорне) і по концентричних колах. Такі способи розміщення забезпечують створення компактної конструкції теплообмінника.

З метою інтенсифікації теплообміну в кожухотрубних теплообмінниках пучок труб секціонують, тобто розділяють на кілька секцій (ходів), по яких теплоносій проходить послідовно. Розбивка труб на ряд ходів досягається за допомогою перегородок у верхньому і нижньому днищах.

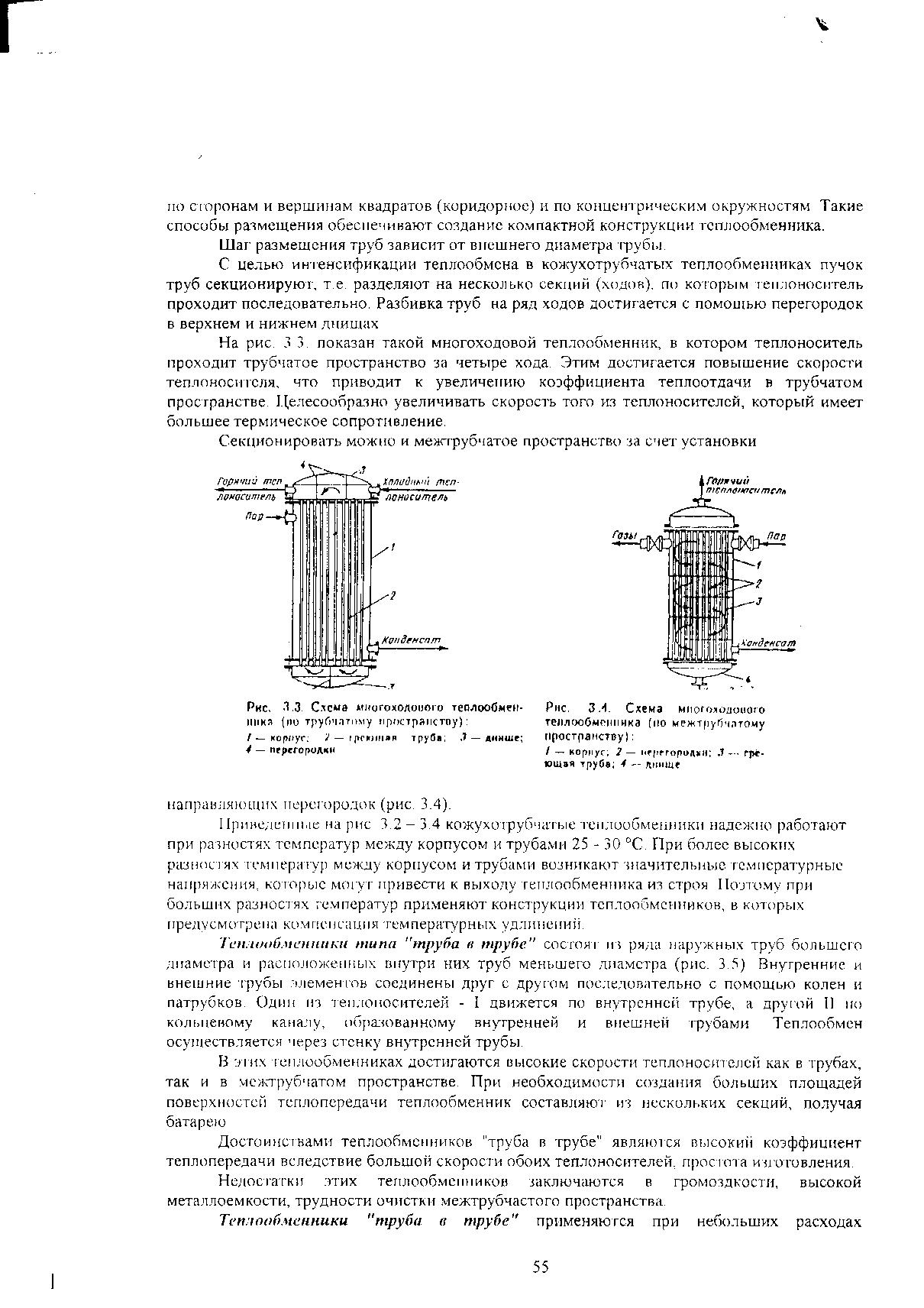

На мал. 7.2 показаний багатоходовий теплообмінник, в якому теплоносій проходить трубчастий простір за чотири ходи. Цим досягається підвищення швидкості теплоносія, що приводить до збільшення коефіцієнта тепловіддачі в трубному просторі. Доцільно збільшувати швидкість теплоносія, що має більший термічний опір.

С екціонувати

можна і міжтрубний простір за рахунок

встановлення направляючих перегородок

(мал. 7.3).

екціонувати

можна і міжтрубний простір за рахунок

встановлення направляючих перегородок

(мал. 7.3).

Мал. 7.2 .Схема багатоходового теплообмінника (за трубним простором): 1 – корпус; 2 – гріюча труба; 3 – днище; 4 – перегородки. |

|

Мал.7. 3. Схема багатоходового теплообмінника (за міжтрубним простором): 1 – корпус; 2 – перегородки; 3 – гріюча труба; 4 – днище. |

Зображені на мал. 7.1 – 7.3 кожухотрубні теплообмінники надійно працюють при різницях температур між корпусом і трубами 25 – 30°С. При більш високих різницях температур між корпусом і трубами виникають значні температурні напруги, що можуть привести до виходу теплообмінника з ладу. Тому при великих різницях температур застосовують конструкції теплообмінників, у яких передбачена компенсація температурних подовжень.

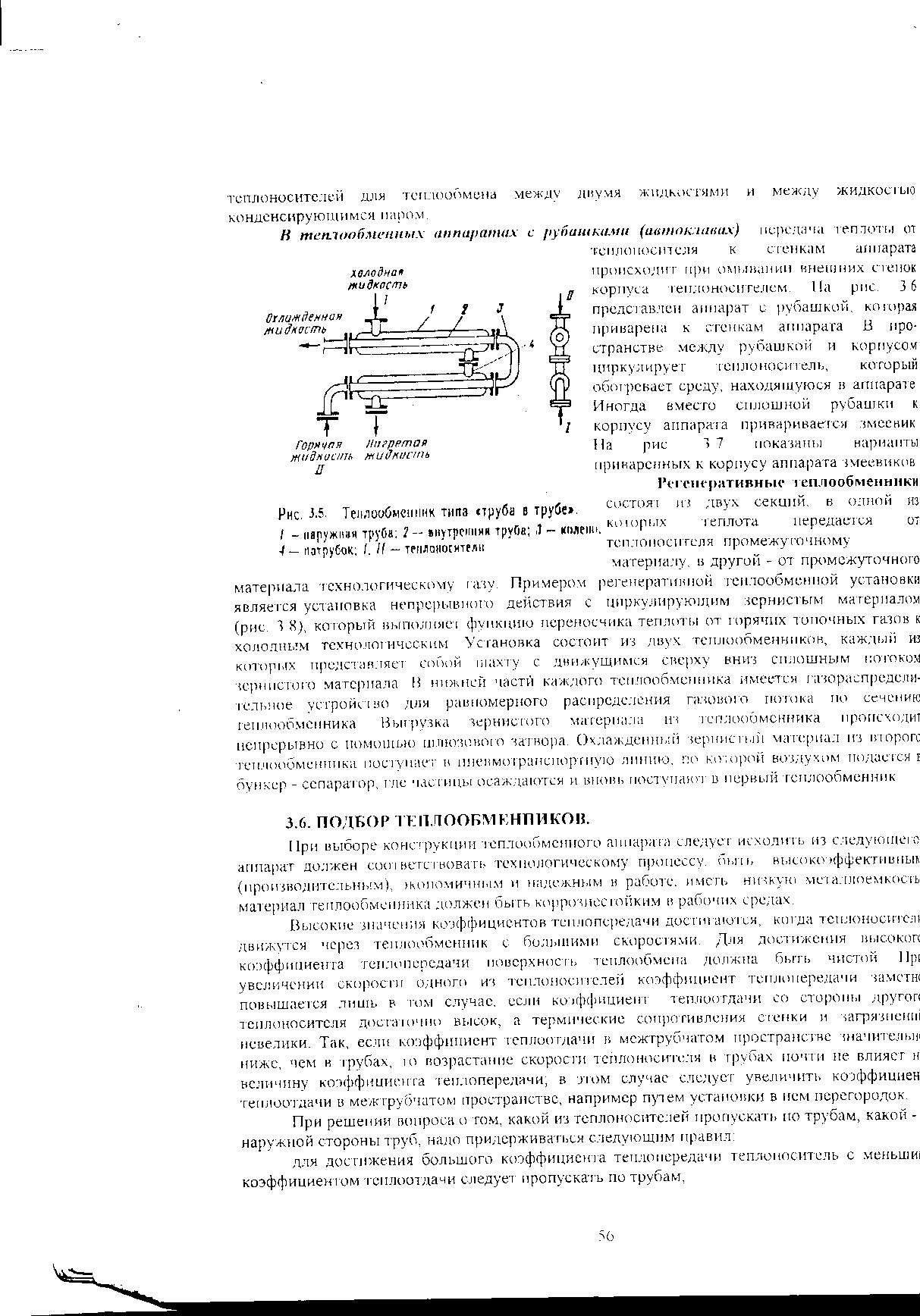

Теплообмінники типу "труба в трубі" складаються з ряду зовнішніх труб більшого діаметра і розташованих усередині них труб меншого діаметра (мал. 7.4). Внутрішні і зовнішні труби елементів з'єднані один з одним послідовно за допомогою колін і патрубків. Теплоносій - I рухається по внутрішній трубі, а IІ- по кільцевому каналі, утвореному внутрішньою і зовнішньою трубами. Теплообмін здійснюється через стінку внутрішньої труби. У цих теплообмінниках досягаються високі швидкості теплоносіїв як у трубах, такі в міжтрубному просторі. При необхідності створення великих площ поверхонь теплопередачі теплообмінник складають з декількох секцій, одержуючи батарею.

П ереваги

теплообмінників "труба в трубі":

високий коефіцієнт теплопередачі

внаслідок великої швидкості обох

теплоносіїв, простота виготовлення.

ереваги

теплообмінників "труба в трубі":

високий коефіцієнт теплопередачі

внаслідок великої швидкості обох

теплоносіїв, простота виготовлення.

Мал. 7.4. Теплообмінник типу «труба в трубі»:

1 – зовнішня труба; 2 – внутрішня труба;

3 – коліно; 4 – патрубок; І, ІІ – теплоносії.

Недоліки теплообмінників полягають у громіздкості, високій металоємності, труднощах очищення міжтрубного простору.

Теплообмінники "труба в трубі" застосовуються при невеликих витратах теплоносіїв для теплообміну між двома рідинами і між рідинною конденсуючої парою.

У теплообмінних апаратах із сорочками

(автоклавах) передача

теплоти від теплоносія до стінок апарату

відбувається при омиванні зовнішніх

стінок корпусу теплоносієм. На

мал.7.5.зображено апарат із сорочкою, яка

приварена до стінок апарату. У просторі

між сорочкою і корпусом циркулює

теплоносій, що обігріває середовище

апарату. Іноді замість суцільної сорочки

до корпусу апарата приварюється змійовик.

На мал.7.6 показані варіанти приварених

до корпусу апарата змійовиків.

теплообмінних апаратах із сорочками

(автоклавах) передача

теплоти від теплоносія до стінок апарату

відбувається при омиванні зовнішніх

стінок корпусу теплоносієм. На

мал.7.5.зображено апарат із сорочкою, яка

приварена до стінок апарату. У просторі

між сорочкою і корпусом циркулює

теплоносій, що обігріває середовище

апарату. Іноді замість суцільної сорочки

до корпусу апарата приварюється змійовик.

На мал.7.6 показані варіанти приварених

до корпусу апарата змійовиків.

Мал. 7.5.Апарат із сорочкою: Мал. 7.6.Варіанти приварних змійовиків.

1 – корпус; 2 – сорочка.

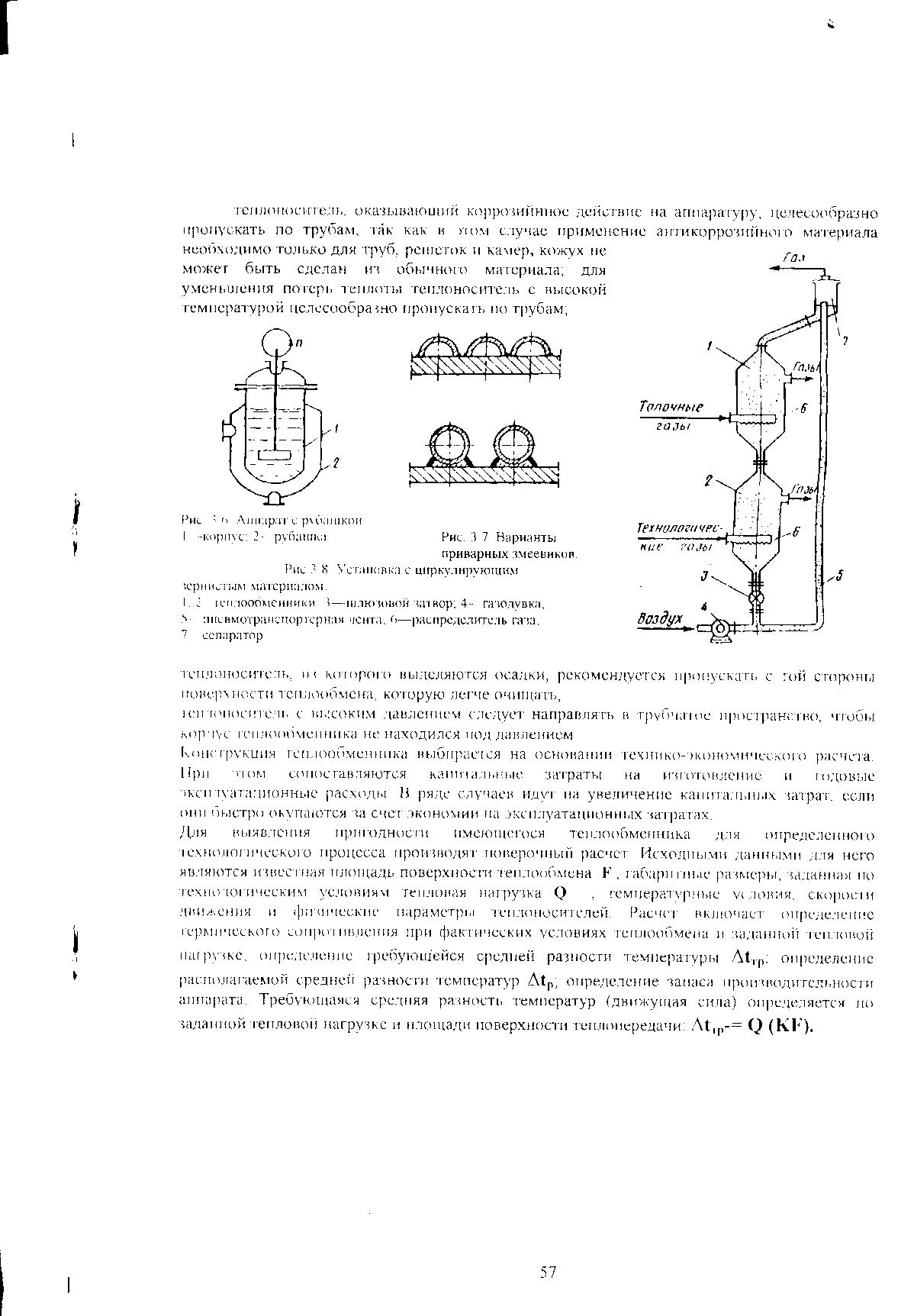

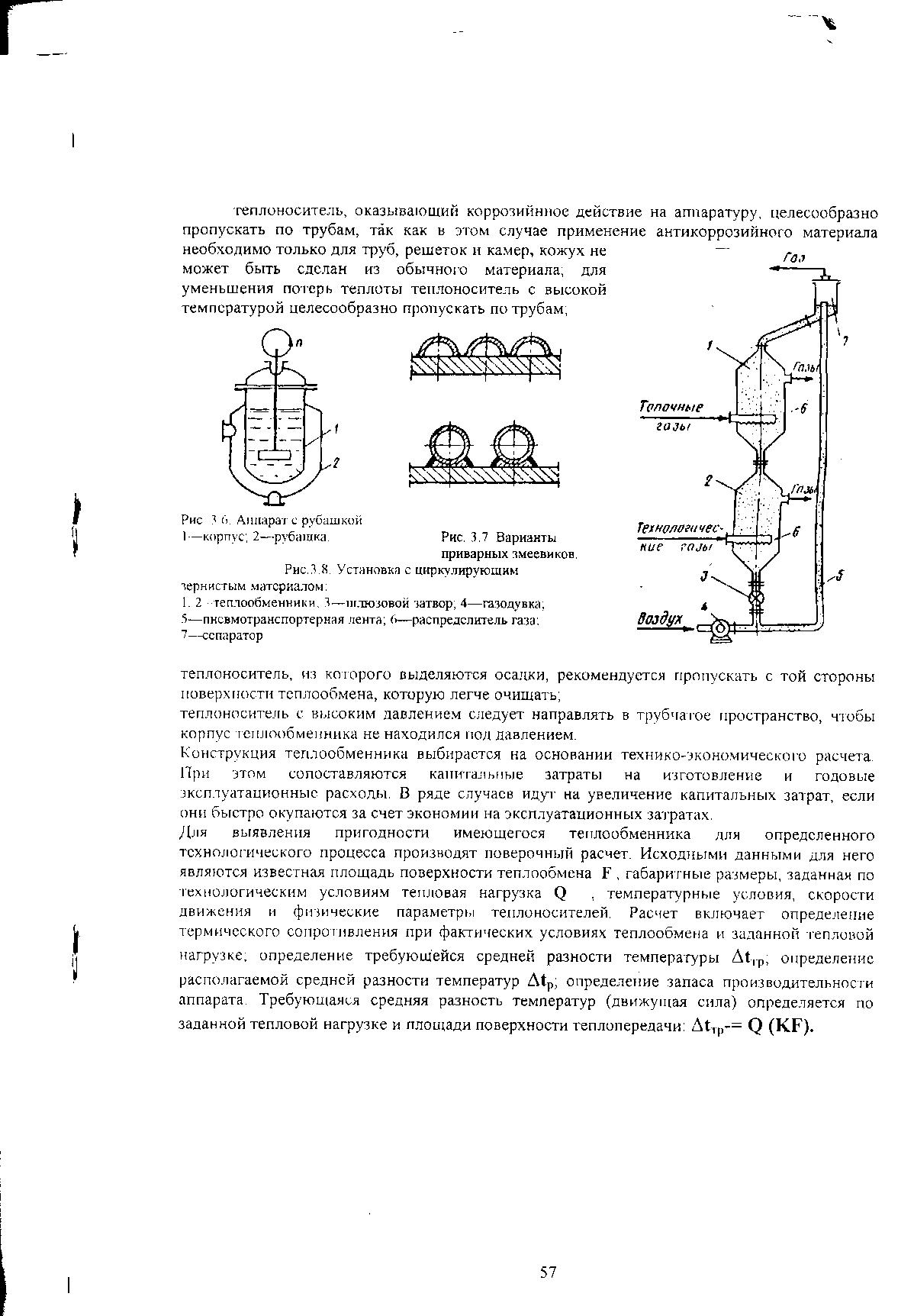

Р егенеративні

теплообмінники складаються

з двох секцій, в одній теплота передається

від теплоносія проміжному матеріалу,

в другій – від проміжного матеріалу

передається технологічному газу.

Прикладом регенеративної теплообмінної

установки є установка безперервної дії

з циркулюючим зернистим матеріалом

(мал. 7.7), що виконує функцію перенесення

теплоти від гарячих топкових газів до

холодних технологічних. Установка

складається з двох теплообмінників,

кожний з який являє собою шахту із

суцільним потоком зернистого рухомого

матеріалу. У нижній частині кожного

теплообмінника є газорозподільний

пристрій для рівномірного розподілу

газового потоку по перетині теплообмінника.

егенеративні

теплообмінники складаються

з двох секцій, в одній теплота передається

від теплоносія проміжному матеріалу,

в другій – від проміжного матеріалу

передається технологічному газу.

Прикладом регенеративної теплообмінної

установки є установка безперервної дії

з циркулюючим зернистим матеріалом

(мал. 7.7), що виконує функцію перенесення

теплоти від гарячих топкових газів до

холодних технологічних. Установка

складається з двох теплообмінників,

кожний з який являє собою шахту із

суцільним потоком зернистого рухомого

матеріалу. У нижній частині кожного

теплообмінника є газорозподільний

пристрій для рівномірного розподілу

газового потоку по перетині теплообмінника.

Мал.7.7. Установка з циркулюючим зернистим матеріалом:

1, 2 – теплообмінники;

3 – шлюзовий затвор; 4 – газодувка;

5 – пневмотранспортна стрічка;

6 – розподільник газу; 7 – сепаратор.

Вивантаження зернистого матеріалу з теплообмінника відбувається безперервно за допомогою шлюзового затвору. Охолоджений зернистий матеріал із другого теплообмінника надходить у пневмотранспортну лінію, по якій повітрям подається в бункер - сепаратор, де частки осаджуються і знову надходять у перший теплообмінник.

ПІДБІР ТЕПЛООБМІННИКІВ. При виборі конструкції теплообмінника виходять з того, що апарат повинний відповідати технологічному процесу, бути високоефективним (продуктивним), економічним і надійним в роботі, мати низьку металоємність; матеріал - корозієстійким у середовищах. Теплопередача досягається, коли теплоносії рухаються через теплообмінник з великими швидкостями. При збільшенні швидкості одного з теплоносіїв ,коефіцієнт теплопередачі підвищується, якщо коефіцієнт тепловіддачі з боку іншого теплоносія великий, а термічні опори стінки і забруднень невеликі. Якщо коефіцієнт тепловіддачі в міжтрубному просторі нижче, ніж у трубах, то зростання швидкості теплоносія в трубах не впливає на величину коефіцієнта теплопередачі; у цьому випадку збільшують коефіцієнт тепловіддачі в міжтрубному просторі, наприклад шляхом установлення в ньому перегородок.

Для визначення який з теплоносіїв пропускати по трубах, а який - із зовнішньої сторони труб, необхідно дотримуватися правил: для досягнення теплопередачі теплоносій з меншим коефіцієнтом тепловіддачі пропускати по трубах; теплоносій, з корозійною дією на апаратуру пропускати по трубах, тому що застосування антикорозійного матеріалу необхідно тільки для труб, решіток і камер, кожух не може бути зроблений із звичайного матеріалу; для зменшення втрат теплоти теплоносій з високою температурою пропускати по трубах; теплоносій, з якого виділяються осади, пропускати з тієї сторони поверхні теплообміну, яку легше очищати; теплоносій з високим тиском направляти в трубний простір, щоб корпус теплообмінника не знаходився під тиском.

Конструкція теплообмінника вибирається за техніко-економічним розрахунком , який включає визначення термічного опору при умовах теплообміну і процесу. Середня різниця температур визначається по тепловому навантаженню і площі поверхні теплопередачі: Δtтр = Q(KF).