- •I. Әдеби шолу

- •II. Өндірістің экономикалық мінездемесі

- •1 Сурет – Қазақстан облыстары бойынша сүт өндірісі

- •III. Пастерленген сүт технологиясы және консервіленген сүт рецептурасы

- •IV.Технологиялық бөлім

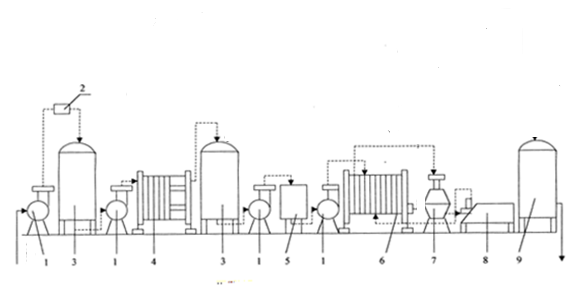

- •2 Сурет -Пастерленген сүттің технологиялық сызбасы

- •1 Кесте - Сүт шикізатының органолептикалық көрсеткіштеріне қойылатын талаптар гост 52054-2003

- •2 Кесте - Сүт шикізатына физика-химиялық көрсеткіштеріне қойылатын талаптар гост 52054-2003

- •3 Кесте - Сүт шикізатының микробиологиялық көрсеткіштеріне қойылатын талаптар гост 52054-2003

- •V. Шикізат пен өнімді есептеу

- •VI. Сүтке қойылатын талаптар. Сүт ақаулары

- •4 Кесте - Сүттің мінездемесі

- •5 Кесте - Сүттің жалғандығы

- •Қысқартылған сөздер мен терминдер:

- •Нормативтік құжаттар:

1 Сурет – Қазақстан облыстары бойынша сүт өндірісі

III. Пастерленген сүт технологиясы және консервіленген сүт рецептурасы

Пастерленген сүтті келесі ассортиментерде өндіреді:

Шикі – нормаға келтірілген немесе майлылығы - 3.2% пен 2.5% қалыпқа келтірілген сүт.

Жоғары майлылықтағы сүтті нормаға келтірілген майлылығы 6% сүттен жасайды.

Қойыртылған деп майлылығы 6%, гомогенделген, пастрелеу температурасы 95 градуста 3-4 сағатта өткен сүтті айтады.

Ақуызды сүт құрамында құрғай майсыз заттар көп . Оны майлылығына қарай нормаға келтірілген сүтке құрғақ немесе ерітілген сүт қосу арқылы жасалады.

Витаминделген сүтті А, С, Д витаминдеріне бай шикі немесе майсыз сүттен жасайды.

Майсыз сүт – бұл сүттің пастерленген бөлігі, оны сепарирлеу кезінде алады. Майлылығы 0.05% .

Сүт өңдеу ерекшелігіне,құрамындағы май, құрғақ майсызданған сүт қалдығының мөлшеріне толықтырушылар қосу және ыдыстарға құюына байланысты топтарға бөлінеді. Пастерленген, стерилденген және қорытқан сүт өндіріледі. Пастерленген сүтті шикізатты белгілі бір температураға дейін қыздыру, суыту және ыдыстарға құю арқылы алады. Сату орындары үшін нағыз сүт майлы, белокты, витаминді, майсыз сүт өндіреді. Ол нормаланған, нағыз және қалпына келтірілген болуы мүмкін. Нағыз сүт дегеніміз май алынбаған және құрамында қоспасы жоқ өнім.

3.1.Пастерленген сүт

Пастерленген сиыр сүтінің сапасы МЕМСТ 13277-79 стандартында регламенттелген. Пастерленген сүт деп технологиялық өңдеу кезінде белгілі бір температурада өңделіп, кейін салқындатылатын сүтті айтады. Пастерленген сүт келесі түрлерге бөлінеді:

Майлылығы 2,5% пастерленген сүт;

Майлылығы 3,2% пастерленген сүт,

Майлылығы 6% пастерленген сүт;

Майлылығы 4% қойытылған сүт;

Майлылығы 1% белоктық сүт;

Майлылығы 2,5%белоктық сүт;

С витамині бар майлылығы 3,2% сүт;

С витамині бар майлылығы 2,5% сүт;

С витамині бар майсыздандырылған сүт;

Майсыз;

Майлылығы 1,5% пастерленген сүт;

Майлылығы 3,5% пастерленген сүт;

Консервіленген сүт – табиғи және әр түрлі қоспалар қосылған, сақтау мерзімі ұзақ, арный өңдеуден өткен сүт түрі.

Сүтті консервілеу сүттегі сүттің сапасын бұзатын микроорганизмдерді жоюға негізделген. Бұл әдіс сүттің құрамын бұзбай ұзақ уақыт сақтауға негізделген.

Сүт консервілері негізгі екі категория бойынша дайындалады:

Сұйық сұт консервілері және қоя сүт консервілері.

Сұйық сүт консервілерінің келесідей түрлері бар:

Тағамдық қоспасыз сүт консервілері- қант қосылған қоюлатылған сүт, қайнатыдған қоюлатылған сүт, кофе қосылған қоюлатылған сүт, какао қосылған қоюлатылған сүт және т.б.

IV.Технологиялық бөлім

4.1 Технологиялық схеманы таңдау

Пастерленген сүтті ұсақ ыдыстарда (құмыра мен пакеттерде), сонымен қатар флягтар мен цестерналара құйып өндіреді. Оны МЕМСТ 13277-79 сәйкес өндіреді.Қалалық сүт зауыттарында пастерленген сүтін төмендегі технологиялық кесте бойынша өндіреді.

Шикізатты қабылдау. Майлылығы 2,5 және 3,2% пастерленген сүтті өндіру үшін сапасы бойынша екінші сорттан төмен емес тұтас сүті және қышқылдығы 19°Т жоғары емес, тығыздығы 1030 кг/м3 төмен емес майсыз көк сүт және майдың массалық үлесі 30%, қышқылдығы 24°Т жоғары емес кілегей қолданылады. Қаймағы алынбаған сүтті номалау үшін жоғары майлылықтағы кілегей алу әдісімен өндірілген сары майдан алынған іркітті кеңінен қолданады. Күз-қыс мезгілдеріндерінде зауытқа сүттің келіп түсуі азайған кезде, сонымен қатар кейбір аймақтарда климаттың жағдайына байланысты сүт мүлдем болмаған кезде пастерленген сүтті өндіру үшін жоғары сапалы сүт қалбырлары пайдаланылады. Оларға шашыраңқы әдіспен алынған құрғақ жоғары сұрыпты қаймағы алынбаған сүт, құрғақ жоғары сұрыпты кілегей және құрғақ майсыз көк сүт, қойытылған майсыз көк сүт жатады.

Майдың массалық үлесі 3,5% пастерленген сүт өндру үшін сапасы бойынша екінші сорттан төмен емес қаймағы алынбаған сүт, кілегей және майсыз көк сүт қолданылады. Майлылығы 6% пастерленген сүт өндіруге арналған нормаланған қоспанытек сапасы бойынша бірінші сорттан төмен емес қаймағы алынбаған сүттен және кілегей мен майсыз көк сүттен дайындайды. Майсыз пастерленген сүтті өндіру үшін майсыз көк сүтті немесе шашыраңқы әдіспен өндірілген құрғақ майсыз көк сүтті пайдаланады.Шикізаттың барлық түрлері сапасы бойынша және стандарттың талаптарына сәйкес сапасы бойынша қабылданады.[10]

Шикізатты нормалау. Пастерленген сүттің барлық түрлеріне шикізатты майлылығы бойынша нормалайды. Қоспаның майлылығы дайын өнімнің майлылығынан 0,05% көп болуы керек. Процесті нормалаушы-сепараторда немесе араластыру жолымен ваннада жүргізеді. Майдың массалық үлесі 2,5-3,2% пастерленген сүтті өндірген кезде қаймағы алынбаған тұтас сүттің массасын анықтайды.Судағы құрғақ сүттің еруі екі қабырғалы араластырғышы бар ванналарда жүреді. Аз мөлшердегі құрғақ сүтті қалпына келтіру үшін арнайы қондырғы қолданады. Құрғақ сүттің температурасы 38-42°С жылы суда ерітеді. Төмен температурада құрғақ сүттің еруі баяулайды, өте жоғары емпературада ұнтақтың түйіршіктері пайда болады да, еруге кедергі тигізеді. Процесті жылдамдату үшін құрғақ сүт пен судың қоспасын үздіксіз араластырады немесе ортадан тепкіш сораптың көмегімен циркуляциялайды.Алынған қалпына келтірілген сүтті ерімей қалған ірі түйіршіктерден металл сүзгіштің диаметрі 3 мм-ден аспауы керек. Ерітіп тазалағаннан кейін қалпына келтірілген сүтті тез арада 5-8°С-қа дейін салқындатып, сыйымдылыққа жіберіп, құрғақ сүттің бөлшектері толығымен еруі үшін 3-4 са,ат аралығында ұстайды. Ұстау аяқталғаннан кейін қалпына келтірілген сүттің құрамы тексеріледі және қажет болған жағдайда нормалауды жүргізеді.Қалпына келтірілгн сүттен нормаланған қоспаны құрастыру үшін оған қаймағы алынбаған пастерленген сүтті енгізу ұсынылады.[11]

Сүтті гомогендеу. Гомогенизация – бұл май түйіршітерін майдалау процесі. Тұтас сүттің құрамындағы май түйіршігінің өлшемі d=1 мкм. Гомогенизация май түйіршіктерін 10 есе майдалайды. Сүт өнеркәсіптерінде гомогонизация сүт, кілегей, балмұздақ қоспасы үшін қолданылады. Майдалау нәтижесінде сүт біркелкі, аздап тұтқырлығы жоғары болып келеді. Сүттен кілегейдің бөлінуі тез жүреді, 2-3 сағаттан кейін сүттің беткі жағында кілегей қабатын көруге болады. Кілегей бөліну жылдамдығына май түйіршіктерінің өлшемі сүттің тұтқырлығы және май түйіршіктерінің агрегаттары әсер етеді. Сүттің құрамындағы белгілі мөлшерде глобулиннің ақуызы болады. Сүттің төменгі температурасында ол адсорбцияланып, май түйіршіктері бір-біріне жабысып, агрегат түзеді. Агрегат жалғыз түйіршіктерге қарағанда жылдам балқып шығады. Сүттің температурасы жоғарылаған кезде глобулинмен сүт плазмасына көшеді. Мұнымен жылы сүтке қарағанда суық сүтте кілегей бөлінуі тез өтеді. Егер салқындату кезінде сүтті араластырып отырсақ, кілегей бөлінуі жылдамдайды, май түйіршіктерінің агрегат түзуіне жағдай жасайды. Глобулин ақуызы жоғары температура және механикалық әсерінен оңай денатурацияланады. Осыдан кейін глобулин май түйіршіктерінің балқып шығу жылдамдығы стокс формуласы бойынша анықталады.

И = 2/9 *r2(p-p1)g/M

Осыдан май түйіршігінің балқып шығуы оның радиусының квадратына пропорционал екендігі анықталады. Гомогенизацияға түскен сүттің тұтқырлығы аздап жоғарылайды, бұл кілегейдің бөлуін төмендетеді. Май түйіршігінің дисперсті деңгейінің жоғарлауы гомогенизация кезіндегі майлы фаза мен сүт плазмасының арасында өтеді. Соның нәтижесінде майдың құрамы мен ақуыз қасиеттері өзгереді. Гомогенизация көптеген сүт өнімдерінің сапасын жоғарлатқанмен, оны көбіне өнеркәсіпте қолданады және ішетін сүт, кілегей және олардан сусын, сонымен қатар стерильденген сүт және кілегей өндіруде қолданылады. Гомогенденген өнім ағзамен оңай қолданылады. Бұл оларды алмастыру кезінде жұмсақ ақуызды қоймалжың бөлінеді, ал сүт майы ішек қабырғаларымен өзінің дисперстілігінің жоғары болуымен жеңіл қабылданады. Сүт өнімдерін гомогенизациялау үшін гомогенизатор қолданылады. Көбінесе майлы түйіршік өнімді плунжерлі сораппен гомогендеуші бастиек көмегімен итеру нәтижесінде майдалайтын клапан тәрізді машиналар қолданылады. Гомогенизатор ағызушы құбырда гомогендеуші клапан орналасқан үш сатылы плунжерлі сорап тәрізді болып келеді. Клапан диаметрі 5-10 мм серіппемен саңылауға бекітілген. Ол сетка деп аталады. Плунжердің солға кіріуі кезінде цилиндрде саңылау пайда болып, сұйық сорушы құбырдан сорушы клапан арқылы цилиндрге келіп түседі. Плунжер артқа қайту кезінде сорушы клапан жабылып, цилиндрдегі қысым жоғырылап, цилиндерден сүт сорушы клапан көмегімен сорушы камераға өтеді. Сорушы клапаннан өту үшін сұйық серіппе қысымынан өтіп, седлоға тығыз бекітілген гомогендеуші бастиекті көтеру керек. Седлоның ортасында сұйық өтуге арналған саңылау бар, келіп түсетін сұйық қысымынан гомогендеу үшін клапан көтеріліп, өте жеңішке саңылау түзеді. Жоғары жылдамдықтағы сұйықтық одан сорушы құбырға келіп түсіп гомогенизатордан шығады. Сонымен, клапан зонасында сүт жоғары механикалық әсерге беріліп, нәтижесінде май түйіршіктерін майдалау өтеді. Қазіргі уақытта гомогенизацияның даму теориясы жоқ. Май түйіршіктерің майдалау механизмін түсіндіретін гипотезалар қатары бар. И. Бараловскийдің гепотезасы бойынша, май түйіршіктері клапанды саңылауға кіре берісте жылдамдығын өзгерткен кезде майдаланады.Сорушы клапанда жылдамдық қозғалысы и6 9 м/с құрайды.[12]

Сорушы камерадан жіңішке, биіктігі 0,1 мм клапанды саңылауға бағытын өзгертуге нәтижесінде жылдамдық жоғарылайды. Клапанды саңылауда сүт жылдамдығы и1200 м/с құрайды. Майлы түйіршіктердің төмен жылдамдық и0 зонасынан жоғары жылдамдық и1 зонасына өтуі кезінде түйіршіктің алдыңғы жағы саңылауға жоғары жылдамдықпен өтіп, и1 созылып, бөліктер одан бөлінеді. Қысымға байланысты жылдамдық и1 неғұрлым жоғары болса, соғұрлым түйіршіктік қатты созылып, ұсақ бөліктерге майдаланады. Жылдамдық өзгеру зонасы дөңгелектеніп, қилыс биіктігі h диаметрі d айналмалы ағын түрінде болып келеді. Май түйіршіктерінің созылу мен майдалануына, сонымен қатар арты мен жанындағы жоғары жылдамдық зонасындағы қысымға р1 қарағанда көп гидродинамикалық қысым р0 әсер етеді. Сондықтан май түйіршіктерін майдалау қысымға байланысты, қысым неғұрлым жоғары болса, май түйіршіктері соғұрлым ұсақ болады. Гомогенизация процесіне, сонымен қатар температуралық режим де әсер етеді. Сүтті әр түрлі температурада гомогендеуге болады, сүт майының балқу нүктесінен бастап 30°С төмен температурадын қанағатталатын нәтиже алуға болмайды. Себебі, сүт майы бұл температурада сұйық күйде болмайды. Температураны 30°С-тан 65°-ке дейін жоғарылатсақ, гомогенизация эфектісі жақсарады. Жақсы нәтижені 60-65°С температурада алуға болады. Гомогенизацияның ары қарай жоғарлауы температурасы сүттің қасиеттеріне әсер етеді. Оның тұтқырлығының төмендеуі мен кілегейдің бөлінуінің жоғарлауы байқалады. 85-90°С-тан жоғары гомогенизацияның жұмыс істеуін қиындатады. Гомогенизация үшін, сонымен қатар сепаратор-кларификсаторларды қолданылады, онда май түйіршіктерін майдалау немесе сүтті тазалау өтеді.[13]

Кларификсатор барабанында гомогенизация камерасын қарастыратын арнай құралым болады. Сүт тарелка арасындағы саңылау арқылы өтіп, сепараторлауға беріледі. Алынған кілегейлер жоғары көтеріліп, гомогенизация камерасында беріледі, онда арнайы күш түсіретін диск болады. Одан өтіп, май түйіршіктері түсіретін диск болады. Одан өтіп, май түйіршіктері жартылай майдаланып, ал кілегей қайтадан төмен қайтып, сүтпен араластырады. Сүтке түскен кілегей қайтадан сепараторлауға беріледі. Өлшемі 4 мкм ұсақ май түйіршіктері қайталап сепараторлау кезінде бөлінбей, аппараттан сүтпен бірге шығады. Аса үлкен майлы түйіршіктер күш түсіретін дискіден бірнеше рет өтіп, керек өлшемге дейін майдаланады. Кларификсаторларды жоғары деңгейде қажет етпейтін өнімдерді өндірген кезде қолданылады (мысалы ішетін сүт)

Сүтті пастерлеу – бұл сүттің қайнату температурасынан төмен температурада сүтті жылумен өңдеу. Пастерлеу мақсаты – патогенді микроорганизмдерді жою, сүттің бұзылуын тудыратын ферментті бұзу. Пастерлеуден кейін споралы микроорганизмдер көлемі азаяды. Пастерлеу эффектісі 99% құрайды. Пастерлеудің үш әдісі бар:

1.Ұзақ.

2.Қысқа.

3.Лезде.

1)Температуралық режимі 63-65°С-та 30 мин., ол маркасы ВДП ваннал арында ұзақ пастерлеу жүргізіледі. Пастерлеудің бұл әдісі сирек қолданылады, себебі уақыт көп кетіп, аз өнім шығарылады. Мұндай режим үлкен зауыттарда сүт өнімдерін өндіру үшін қолданылады.

2)Қысқа мерзімді пастерлеу.

а) температуралық режимі 71-76°С-та 15-20 сек. ұстау.

б) 80°С температурада ірімшік өндірген кезде ұстау. Маркасы ОПЛ-5, ОПЛ-10 пастеризатор салқындатқыш қондырғыларында жүргізіледі.

3)Лезде пастерлеу. Темпаратурасы 80°С жоғары ұстаусыз май, сүт қалбырын, сүт қышқылды өнімдерді өндірген кезде қолданылады. лезде пастерлеу құбырлы пастеризатор немесе пастеризатор салқындатқыш қондырғыларында жүргізіледі.

Пастерленген сүтті пастерлеу температурасы 76±2°С 20 с пастерлейді.[14]

Ыдысқа құю, тығындау, таңбалау. Пастерленген сүтті ұсақ және ірі ыдыстарға құяды. Ұсақ ыдыс ретінде шыны құмыралар, полимерлі астарлары бар қағаз пакеттер, сыйымдылығы 0,25; 0,5; 1,0 л полиэтилен пакеттер, сонымен қатар сыйымдылығы –тен 25-ке дейін полиэтиленді қаптар қолданылады. Ірі ыдыс ретінде флягтар мен цистерналар қолданылады. Шыны құмыраларға сүтті құю арнайы құрал-жабдықта жүргізіледі. Жәшіктердеге құмыралар транспортермен арнайы машинаға келіп түседі, осында құмыралар автоматты түрде жәшіктерден босатылып, құмыра жуу машинасы беріледі. Жуылған және дезинфекцияланған құмыралар құю және тығындау автоматында құмыралар вакуумның әсерінен сүтпен толтырылады да, алюминий қалпақтармен тығындалады. Арнайы машина құмыраларды сымнан жасалған себеттерге орналастырып, транспортермен дайын өнімді сақтауға арналған қоймаға жіберіледі.

Қазіргі уақытта пастерленген сүтті сыйымдылығы 2,5 және 1 л және 0,2; 0,5; 1,0 л қағаз пакеттерге құю көбейді. Мұндай пакеттегі сүтті тасымалдау өте ыңғайлы.Пастерленген сүт шығарылатын ыдыс міндетті түрде таңбаланады. Жуылмайтын бояудың көмегімен белгілерді егізеді: өндіруші-өнеркәсіптің атауы мен нөмірі немесе оның тауарлық белгісі, сүттің түрі, литрдағы көлемі, тұтынудың соңғы саны немесе күні, бірлік бағасы және стандарттың атауы.

Дайын өнімді сақтау. Дайын өнім сатуға шығарылуға дейін арнайы камераларда сақталады. Сақтау камераларының жасанды салқындату және изоляциясы болады. Пастерленген сүттің барлық түрлері камерадағы ауаның температурасы 0-8°С температурада, ауаның қалыпты ылғалдылығында (85-90%) сақтайды. Сақтау камераларында ауаның вентиляциясы мен тазалықты қатаң ұстану қажет. Пастерленген сүтті сақтау ұзақтығы технологиялық процес аяқталған кезден бастап 36 сағаттан артық болмауы керек, соның ішінде өндіруші өнеркәсіпте 18 сағаттан аспауы керек. Пастерленген сүтті сауда орындарына және жалпы тамақтану өнеркәсіптеріне салқындатқышы бар немесе изотермиялық кузовы бар автокөліктермен тасымалданады. Пастерленген сүтті ашық машиналарда тасымалдауға рұқсат беріледі, бірақ өнімнің беті міндетті түрде брезентпен немесе материалмен жабылуы тиіс.

Пастерленген сүтті өндірудің технологиялық схемасы мына операциялардан тұрады:

Сүтті қабылдау

Суыту, резервуарлау (8-100С )

Сүтті нормалау

Сүтті тазалау (40-45 0С)

Гомогендеу (60-65 0С) (P=15±2,5 МПа)

Пастерлеу (t=76±20С; t=20с)

Суыту (t=4…60С)

Құю, қаптау, маркілеу

Сақтау (0-60С, 36 сағаттан кем емес )

Тасымалдау