- •Введение

- •2.3.2 Проверочный расчет вала приводного колеса по эквивалентным нагрузкам

- •2.3.3 Определяем опорные реакции вала

- •2.4 Демонтаж узлов привода. Моечные работы

- •2.5 Диагностика узлов деталей привода

- •2.6 Назначение и обоснование вида ремонта деталей

- •2.7 Технология ремонта

- •2.8 Монтаж узлов привода

- •3 Охрана труда при производстве ремонтных работ

- •Заключение

- •Литература

Введение

Кранами называются грузоподъемные устройства, служащие для вертикального и горизонтального перемещения грузов на большие расстояния. По особенностям конструкций, связанным с назначением и условиями работы, краны разделяются на мостовые, портальные, козловые, башенные и др. Так же краны могут быть выполнены на базе автомобиля, трактора, и на самоходной тележке.

Применение козлового крана. Козловые краны применяют обычно для обслуживания открытых (реже крытых) складов, главным образом штучных грузов, контейнеров и лесных грузов, для монтажа сборных промышленных и гражданских сооружений, обслуживания гидроэлектростанций и секционного монтажа в судостроении.

Применение башенного крана. Строительные башенные краны применяют, в основном, при гражданском (сельском и городском), промышленном и гидротехническом строительстве при монтаже зданий, сооружений и технологического оборудования, а также для подачи строительных материалов.

Применение портального крана. Используются в портах для погрузки кораблей, барж танкеров и т.д.

В цехах предприятий электромашиностроения наибольшее распространение получили мостовые краны, с помощью которых производится подъем и опускание тяжелых заготовок, деталей и узлов машин, а также их перемещение вдоль и поперек цеха.

Существует два варианта монтажа крана мостового типа: подвесной и опорный. С точки зрения простоты установки, преимущество явно на стороне подвесных кранов. Но они очень сильно зависят от надежности помещения, поскольку оно должно выдерживать, как собственный вес крана, так и вес груза. Поэтому в большинстве случаев подвесные краны не применяются для работы с очень тяжелыми грузами.

В зависимости от конструкции моста мостовые краны делят на однобалочные и двухбалочные. Однобалочный мост состоит из главной балки, соединенной с двумя концевыми балками. Двухбалочный мост имеет две главные балки, соединенные с двумя концевыми балками.

Различают краны общего назначения (с крюком), а также специальные (с грейфером, магнитом, захватами для контейнеров) и металлургические.

Мостовой кран применятся там, где нужно обеспечить бесперебойную сортировку грузов или материалов, а также на всех производствах. Благодаря многообразию современных грузо-захватывающих устройств, сфера применения мостового крана чрезвычайно широка: в основном это производства и сортировка металлопроката, заводы железобетонных конструкций, цементные заводы и производства переработки сыпучих грузов, грузовые порты и т.д.

Особенности конструкции мостового крана, как правило, связаны с его назначением и условиями эксплуатации. В частности, мостовой кран может быть оснащён функцией передвижения в горизонтальной плоскости всей платформы на тележке, механизмом вспомогательного подъёма (например, дополнительной лебёдкой), аварийным тормозом, буферными упорами и т.д.

1 ОПИСАТЕЛЬНАЯ ЧАСТЬ

1.1 Принципиальная схема мостового крана

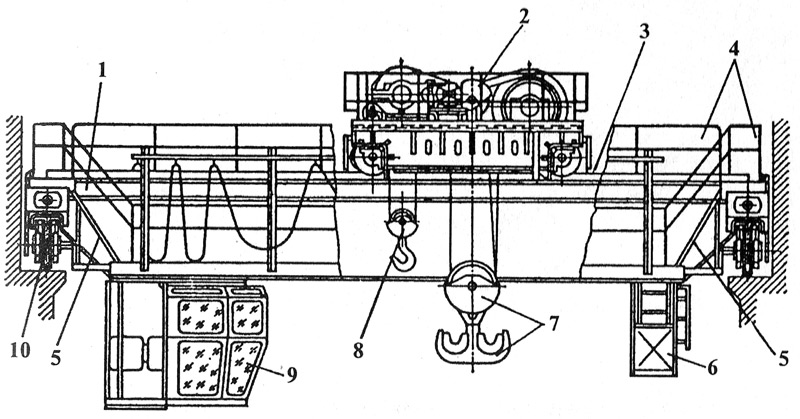

Принципиальная схема мостового крана представлена на рисунке 1.

Принципиальная схема мостового крана

1–мост; 2–грузовая тележка; 3–рельсовый путь грузовой тележки; 4–ограничения; 5–лестницы; 6–кабина-люлька; 7,8–основная и дополнительная крюковые подвески; 9–кабина машиниста (крановщика); 10–надземный подкрановый путь.

Рисунок 1

Мостовой двухбалочный кран, грузоподъёмностью 10 тонн, общего назначения, опорного типа, с индивидуальным приводом, состоит из основных узлов: главных и концевых балок, составляющих мост крана. Крановой тележки, на которой установлены главный и вспомогательный механизмы подъема груза и механизм передвижения тележки. Механизм передвижения мостового крана. Кабины управления, которая в зависимости от условий работы может быть выполнена открытой или закрытой. Троллеев – специальных токоведущих шин, которые производят питание механизмов крана электроэнергией установленных вдоль стен цеха со стороны моста крана, свободной от установки кабины управления. Облегченной специальной кабиной управления, предназначенной для осмотра троллеев. Подача электроэнергии на механизмы подъема груза и передвижения тележки осуществлена с помощью гибкого кабеля, перемещающегося на катках по натянутой проволоке. Кроме того, на каждом кране имеются приборы, обеспечивающие безопасность работы механизмов, и вспомогательное оборудование, включающее отопительное, осветительное и монтажную оснастку.

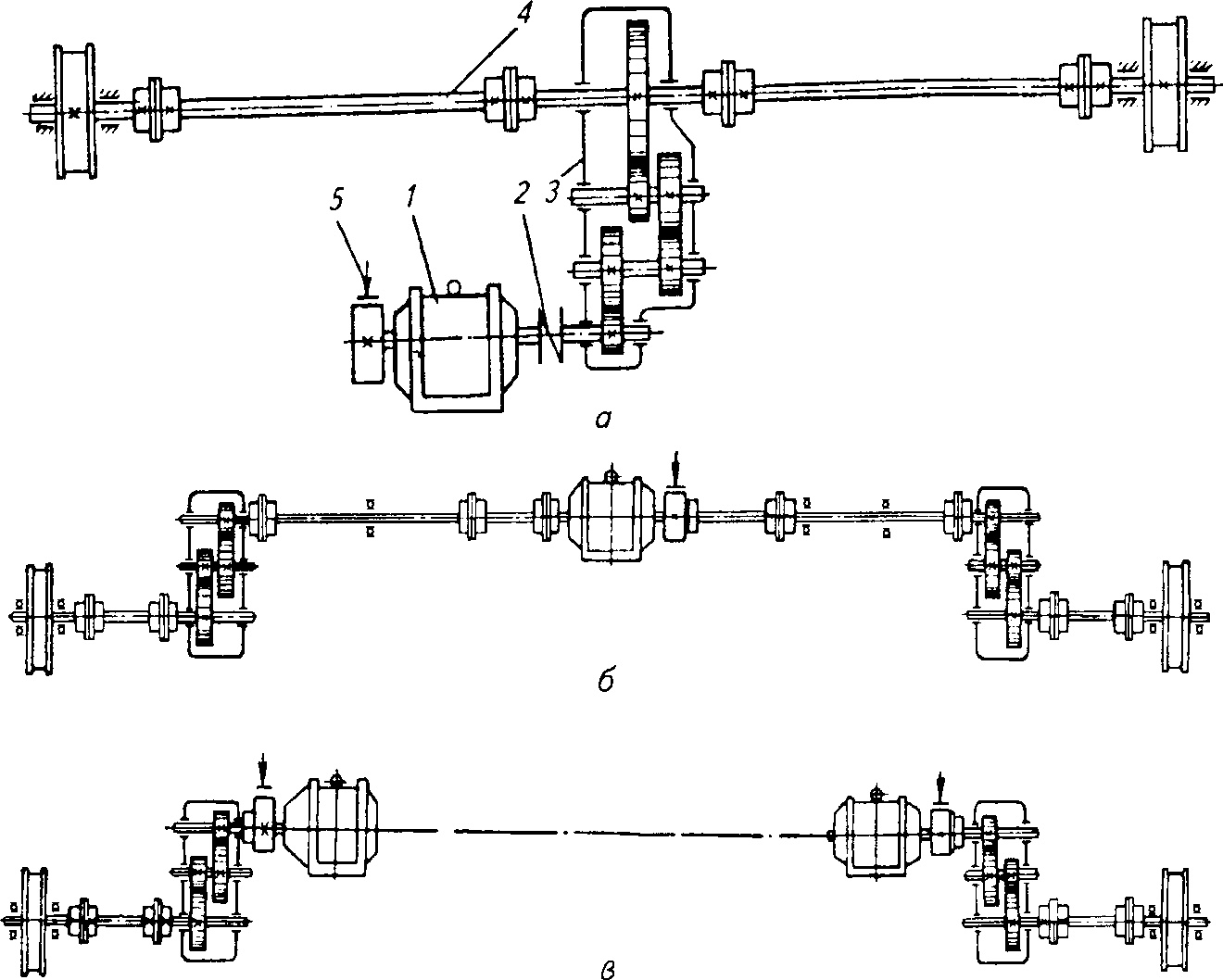

Мостовые краны так же оснащены различными видами привода: центральный, с общим редуктором, центральный, с общим электродвигателем и индивидуальный привод.

Схемы различных приводов представлены на рисунке 2.

а – центральный привод с общим редуктором; б – центральный привод с общим электродвигателем; в – индивидуальный привод; 1 – электродвигатель; 2 – муфта упругая; 3 – редуктор; 4 – трансмиссионный вал; 5 – муфта-тормоз.

Рисунок 2

Принцип работы мостового крана: главные и концевые балки, составляющие мост крана, перемещаются по надземному подкрановому, рельсовому пути, при помощи привода мостового крана. Грузовая тележка, перемещающаяся по рельсовому пути на кране, и оснащенная различными крюковыми подвесками, служит для поднятия и перемещения грузов внутри цеха. Всеми действиями мостового крана, управляет машинист из специальной кабины – машиниста.

1.2 Специальная часть

1.2.1 Принципиальная схема привода

Принципиальная схема привода представлена на рисунке 3.

1–электродвигатель; 2–муфта-тормоз; 3–редуктор РМ400; 4, 6–муфты упругие, втулочно-пальцевые; 7–рельсовое колесо.

Рисунок 3

1.2.2 Назначение основных узлов привода, их краткая техническая

характеристика, материал деталей привода

Привод – это совокупность устройств, в данном случае, предназначенных

для передачи вращения от электродвигателя через редуктор к рельсовому колесу.

Редуктор – это зубчатая передача, помещенная в масляный корпус, служащая для изменения кинематических и силовых параметров.

Данный

привод состоит из: асинхронного

электродвигателя, создающего вращательный

момент, мощностью P=7,5

кВт, и скоростью

![]() об/мин; муфты-тормоза, выполненной из

стали45; горизонтального редуктора,

масленого, двухступенчатого, с косозубой

передачей, служащего для усиления

момента: РМ400, где 400–это межосевое

расстояние. Его общее передаточное

число

об/мин; муфты-тормоза, выполненной из

стали45; горизонтального редуктора,

масленого, двухступенчатого, с косозубой

передачей, служащего для усиления

момента: РМ400, где 400–это межосевое

расстояние. Его общее передаточное

число

![]() .

Корпус литой, выполненный из серого

чугуна СЧ15. Валы и колеса внутри редуктора,

выполнены из качественной, конструкционной

стали45. Так же привод состоит из: муфт

упругих, втулочно-пальцевых, выполненных

из стали45, с 8 пальцами; трансмиссионного

вала из стали45, передающего момент; и

колеса рельсового, так же изготовленного

из стали45.

.

Корпус литой, выполненный из серого

чугуна СЧ15. Валы и колеса внутри редуктора,

выполнены из качественной, конструкционной

стали45. Так же привод состоит из: муфт

упругих, втулочно-пальцевых, выполненных

из стали45, с 8 пальцами; трансмиссионного

вала из стали45, передающего момент; и

колеса рельсового, так же изготовленного

из стали45.

1.2.3 Принцип работы привода

Вращательный момент, созданный электродвигателем, передается через муфту-тормоз на ведущий вал редуктора. Там изменяются кинематические и силовые параметры. Затем, момент, через муфты, соединенные трансмиссионным валом, передается на ведомый вал колеса.

Вывод по первому разделу: мною изучено устройство выбранного агрегата, назначение его основных узлов, конструктивные особенности и характеристики, а также принцип работы агрегата и привода.

2 РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Кинематическая схема привода

Кинематическая схема механизма передвижения крана представлена на рисунке 4.

Кинематическая схема

1

I

4

2

II

III

V

IV

1 - электродвигатель; 2 - муфта; 3 - редуктор РМ400; 4 - колесо; I - вал электродвигателя; II - ведущий вал редуктора; III - ведомый вал редуктора; IV - промежуточный вал; V - вал колеса.

Рисунок 4

2.2 Кинематический и силовой расчет привода

Определяем вращательный момент на валу электродвигателя из формулы:

![]() ,

(1)

,

(1)

где

![]() – мощность электродвигателя, кВт;

– мощность электродвигателя, кВт;

![]() – вращательный

момент на валу электродвигателя,

– вращательный

момент на валу электродвигателя,

![]() ;

;

![]() – угловая скорость

электродвигателя,

– угловая скорость

электродвигателя,

![]() .

.

![]() ,

(2)

,

(2)

где

![]() – число оборотов на валу электродвигателя,

об/мин.

– число оборотов на валу электродвигателя,

об/мин.

![]() (

).

(

).

Тогда из формулы (1) находим вращательный момент на валу электродвигателя:

![]() (Н

(Н![]() ).

).

Этот момент передается на ведущий вал редуктора через муфту. Пренебрегая потерями в муфте, можно записать:

![]() Н

.

Н

.

Определяем

вращательный момент на выходном валу

редуктора (![]() ):

):

![]() ,

(3)

,

(3)

где

![]() – вращательный момент на ведущем валу,

;

– вращательный момент на ведущем валу,

;

![]() – передаточное число редуктора РМ400;

– передаточное число редуктора РМ400;

![]() – КПД редуктора.

– КПД редуктора.

![]()

![]() .

.

Определяем вращательный момент на валу приводного колеса:

![]() ,

,

так как потерями в муфтах пренебрегаем.

Получим максимальное значение вращательного момента, которое может передать данный электродвигатель через редуктор РМ400 на вал приводного колеса при данном передаточном числе.

Определяем частоту вращения на ведущем валу:

![]() об/мин.

об/мин.

Определяем частоту вращения на ведомом валу:

![]() ,

(4)

,

(4)

тогда:

![]() (об/мин).

(об/мин).

Определяем частоту вращения на последующих валах:

![]() ,

,

т.к. потерями в муфтах пренебрегаем.

2.3 Проверочный расчет на прочность ведомого вала привода

2.3.1 Подбор сечения выходного конца вала приводного колеса

Определим номинальное значение выходного конца приводного вала колеса на

чистое кручение.

Характер нагрузки будем считать спокойным.

Условие прочности на чистое кручение:

![]() ,

(5)

,

(5)

где

![]() – расчетное касательное напряжение

при кручении, МПа;

– расчетное касательное напряжение

при кручении, МПа;

![]() – крутящий момент в опасном сечении

выходного конца вала,

;

– крутящий момент в опасном сечении

выходного конца вала,

;

![]() – допустимое касательное напряжение

при кручении, МПа;

– допустимое касательное напряжение

при кручении, МПа;

![]() – полярный момент сопротивления сечения,

– полярный момент сопротивления сечения,

![]() .

.

![]() ,

(6)

,

(6)

где d – диаметр опасного сечения вала, мм.

Для материала вала – сталь 45, допускаемое касательное напряжение:

![]() ÷20

МПа.

÷20

МПа.

Принимаем: МПа.

Тогда расчетный диаметр вала из формулы (5) с учетом формулы (6) составит:

![]() (мм).

(мм).![]()

Найденное значение диаметра вала сравниваем с чертежом. По чертежу диаметр выходного конца вала d=88 мм, что больше полученного значения, т.е. 88>81,4 – условие прочности соблюдается.