- •1 Описание конструкции обрабатываемой детали

- •2 Выбор технологического оборудования

- •3 Выбор и описание режущего инструмента

- •4 Выбор типа и конструкционной схемы приспособления

- •5 Выбор схем базирования

- •6 Расчет режимов обработки оналитическим методом

- •7 Оформление конструкции и описание принципа действия приспособления

- •8 Расчет усилий зажима приспособления

- •9 Расчет приспособления на точность

- •10 Расчет технико–экономической эффективности приспособления

9 Расчет приспособления на точность

Для обеспечения необходимой точности обрабатываемой детали при конструировании приспособления необходимо выбрать такую схему, при которой будет соблюдено условие ƐбƐдоп , гдеƐдоп- действительное значение погрешности базирования заготовки в приспособлении;

Ɛб- допустимое значение погрешностей базирования заготовки в приспособлении.

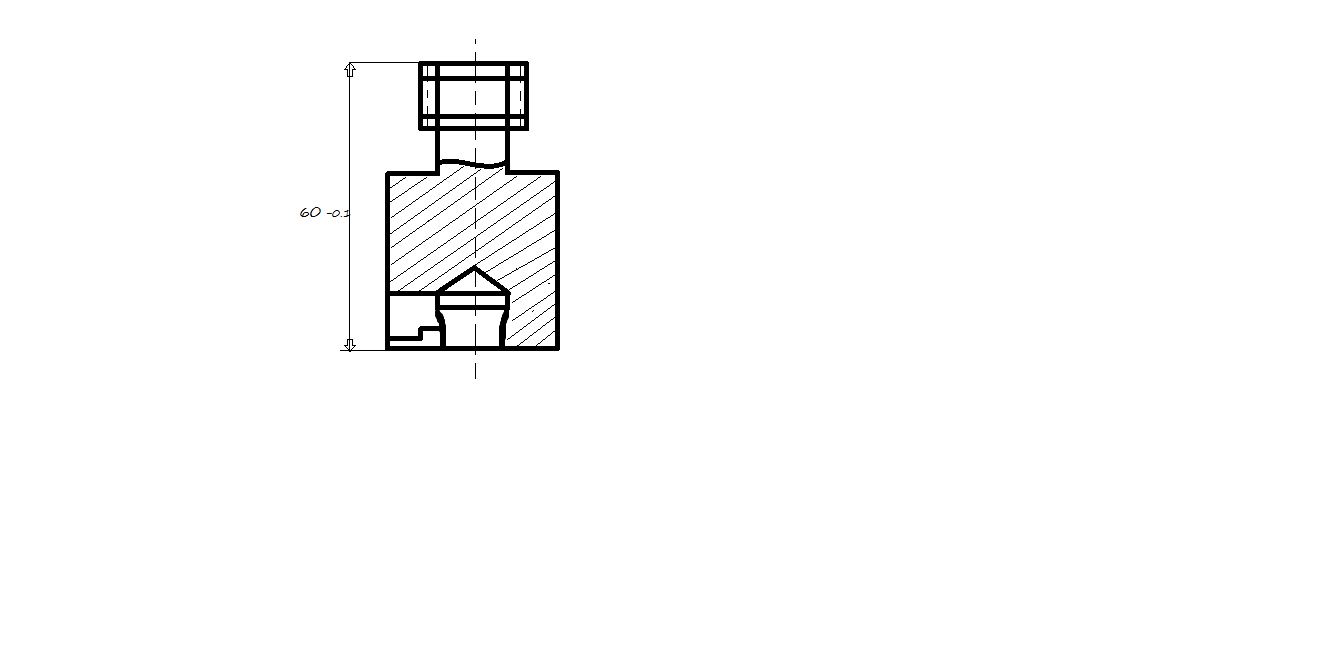

Рисунок 4

Погрешность приспособления определяется по формуле

Δпр = δ - (к1Ɛб + Δ у + к2W)

δ – допуск на получаемый размер детали для 60 = 0.15

δ = 0.3

К1 – коэффициент, равный 0.8- 0.85. Принимаем К1 = 0.8

К2 – коэффициент, равный 0.6- 1. Принимаем К2 = 1

Δ у– погрешность установки определяется по [7], стр. 175, табл. 71

ω – точность обработки для 60Н8 ω = 0.046

Погрешность базирования Ɛv= Δ8 по [7] стр. 169, табл. 69.

Рассчитываем погрешность приспособления

Δпр = 0.3 – (0.8*0.046+ 0.06*0.072) = 0.1312

Δпр0.5δ 0.312 0.15

Вывод: условие выполняется – данное приспособление обеспечивает заданную точность обработки детали.

10 Расчет технико–экономической эффективности приспособления

Для определения экономической эффективности от применения, вновь разработанного специального приспособления, необходимо произвести ряд экономичных расчетов.

Метод определения экономической эффективности должен быть основан на уравнении себестоимости технологической операции до и после оснащения ее новым приспособлением.

Порядок расчета

Спец. приспособление можно отнести к 5 группе сложности, т.к. количество наименований детали в приспособлении равно 44.

Стоимость приспособления можно определить по формуле

Кн = Су.д.*Дпр*Ксм,

где Су.д = 24 руб – стоимость одной условной детали приспособления.

Дпр–количество деталей в приспособлении

Ксм = 3.4 (табл. 10.5)

Кн = 24*34*3.4 = 7670,4 руб.

Определяем годовой экономический эффект от применения специального станочного приспособления по формуле

Э = N[Сн (tс- tн) / 6000+ Ɛ3] – (a+E)*Кн,

где N = 9000 – годовой объем выпуска деталей

tс и tн– штучно- калькуляционное время на операцию соответственно по старому и новому варианту.

tн= 10.466 мин

tс= tо +tв +tобс +tотд

tв= tв1+tв2+tв3 = 0.23+0.30+0.6 = 1.13 мин

tв1=0.23 [5] (стр.40, карта 7)

tв2=0.30 [5] (стр.108, карта 31)

tв3 =0.6 [5] (стр.188, карта 86)

tс = 9.65+1.13+0.43+0.386 = 11.6 мин

Сн - стоимость работы станка в течении 1 часа

Δ3 – экономия зарплаты на соответствующих операциях.

Кн – стоимость спроектированного приспособления

а - годовая норма списания стоимости приспособления.

Е – нормативный коэффициент экономической эффективности.

При расчете стоимости работы станка в течение 1 часа, будем учитывать удельные затраты по содержанию и эксплуатации станочного оборудования за 1 машино-час

Сн = Ссэ+Суз

Величина затрат на силовую связанная с эксплуатацией станка, определяется по формуле

,

,

где Ncт= 2.8 кВт – мощность электродвигателя станка

ųm– коэффициент загрузки электродвигателя станка по мощности, ųm= 0.7

ųс – коэффициент, учитывающий потери в сети, ųс = 0.96

ųст–коэффициент полезного действия станка, ųст= 0.8

Сэ - цена 1кВт*ч. электро потери, Сэ = 60 коп

Сс.э = 2.8*0.7/0.96*0.8*60 = 98 коп/ч

Удельные затраты на содержание и эксплуатацию станочного оборудования за 1 машино-час работы определяется по формуле

Су.з = Ссрз*Кmи,

Где Кmи– коэффициент машино-часа для фрезерного станка, Кmи= 9.2 (табл. 10.2)

Ссрз-средние затраты на содержание и эксплуатацию оборудования в течение 1 часа работы, Ссрз= 356 коп/ч (табл. 10.3)

Су.з= 356*9.2 = 3275 коп/ч.

Годовой экономический эффект от применения специального станочного приспособления

Э = 9000[3357(11.6-10.466) /6000+2.04]-(0.5+0.2)*7670.4 = 18701 руб

Определяем максимально допустимую стоимость приспособления, при которой размер годового экономического эффекта равен нулю

Кн.лим = N[lн(tс-tн)/6000+Δ3]/(E+a) = 9000[3357(11.6 - 10.466) / 6000 + 2.04] / (0.2+0.5) = 8153.2286 руб.

Определяем минимальный годовой объем выпуска деталей Nлим, при котором применение данного специального приспособления будет экономично

Nлим = Кн(Е+а)/[Cн(tс-tн)/6000 + Δ3] = 7670.4(0.2+0.5)/[3357.2(11.6 - 10.466)/6000+2.04] = 2010 дет.

Сокращение нормы времени на операцию при применении нового приспособления определяется по формуле

Δt = 100(tс-tн)/tс = 100(11.6-10.466)/11.6 = 10 %

Рост производительности труда на рассматриваемой операции в процентах равен

Рп = 100*Δt/(100-Δt) = 100*10/(100-10) = 11.3%