- •Задачи:

- •Введение

- •1. Описание геометрической формы заготовки

- •2. Схема и описание операции технологии вытяжки

- •3. Описание геометрической формы инструмента

- •4. Формирование базы данных для моделирования в Deform 3d

- •5. Условия и допущения, принятые при моделировании в Deform 3d

- •6. Результаты математического моделирования формоизменения изделия «Обечайка».

- •6.1. Анализ формоизменения изделия в операции на предмет образования смятия и излишних утонений.

- •6.1.1 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 25%:

- •6.1.2 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 50% представлено на рисунке 6:

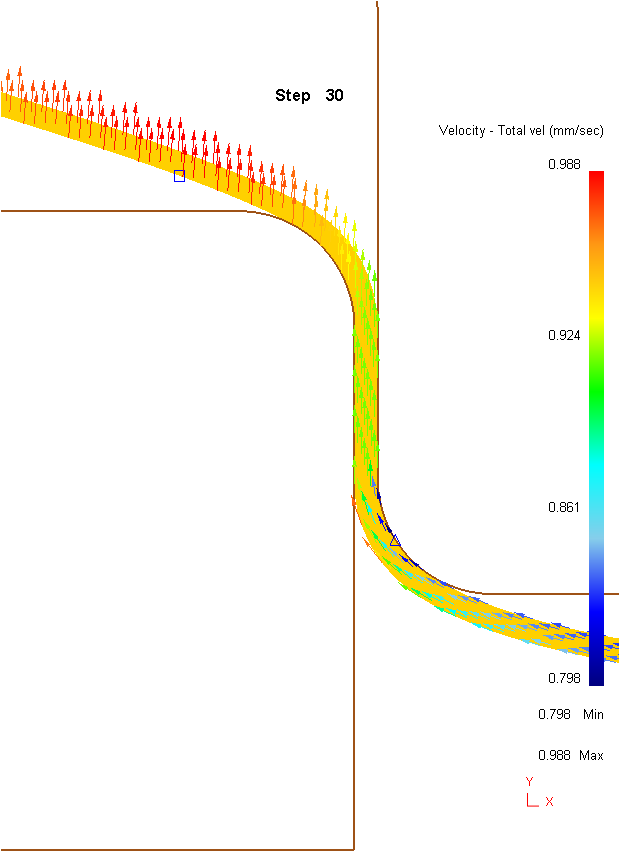

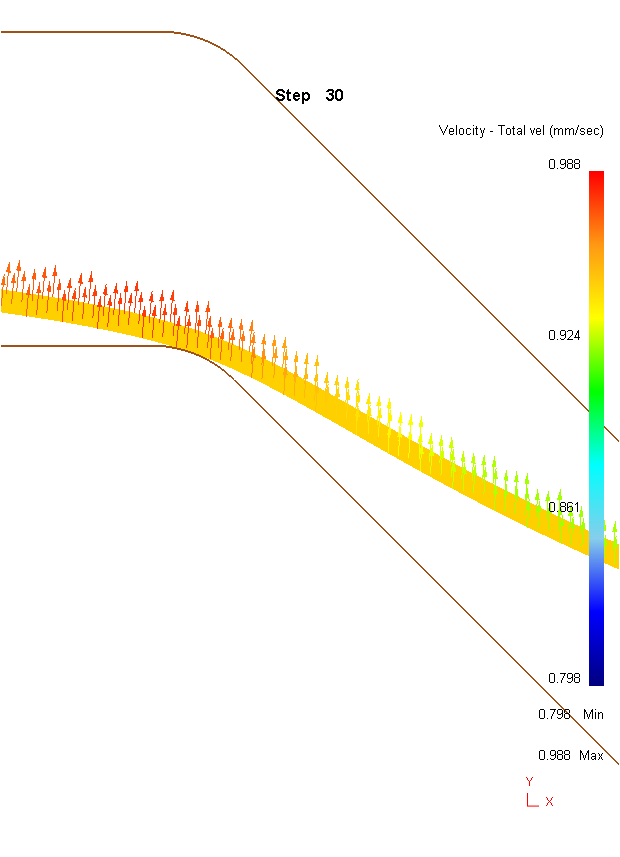

- •6.1.3 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 75% представлено на рисунке 7:

- •6.2. Анализ распределения накопленной пластической деформации металла в изделии

- •6.3. Анализ распределения показателя поврежденности в изделии (модель Cockroft&Latham)

- •6.4. Анализ графика технологических нагрузок

- •Заключение

- •Список литературы и по

6.1.3 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 75% представлено на рисунке 7:

а) б)

Рисунок 7. Направление течения металла в месте контакта заготовки с поясом матрицы (а) и с пуансоном (б).

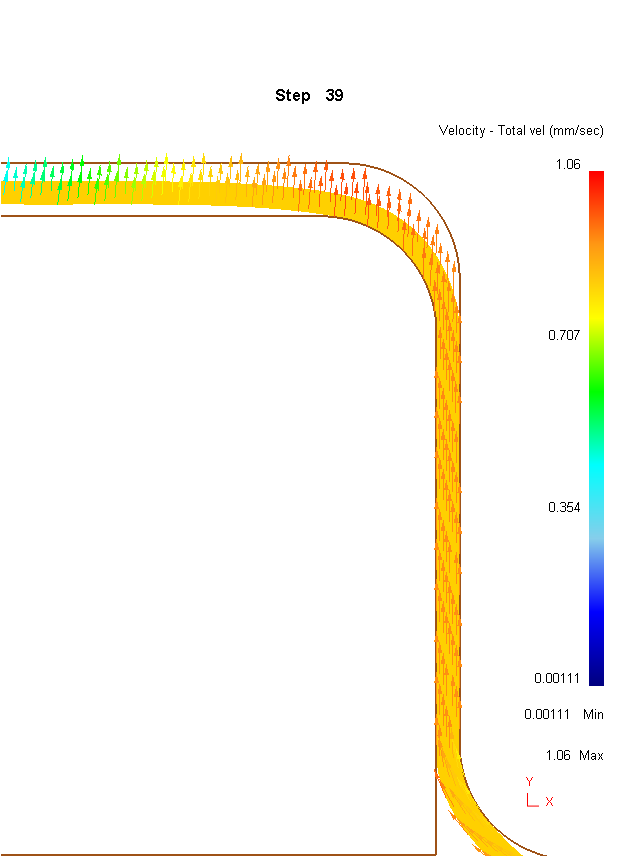

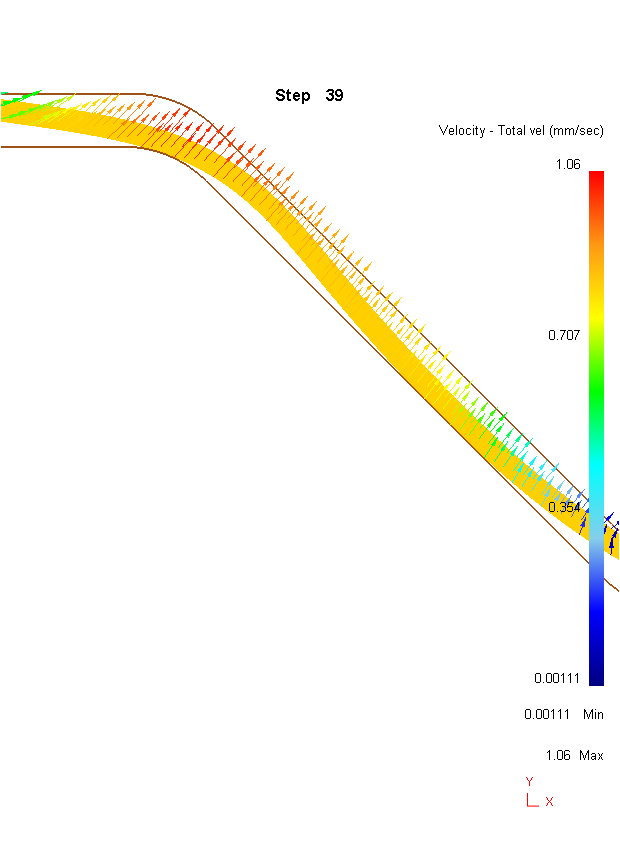

6.1.4 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 98% (или на предпоследнем шагу, т.к. на последнем течение металла отсутствует) представлено на рисунке 8:

а) б)

Рисунок 8. Направление течения металла в месте контакта заготовки с поясом матрицы (а) и с пуансоном (б).

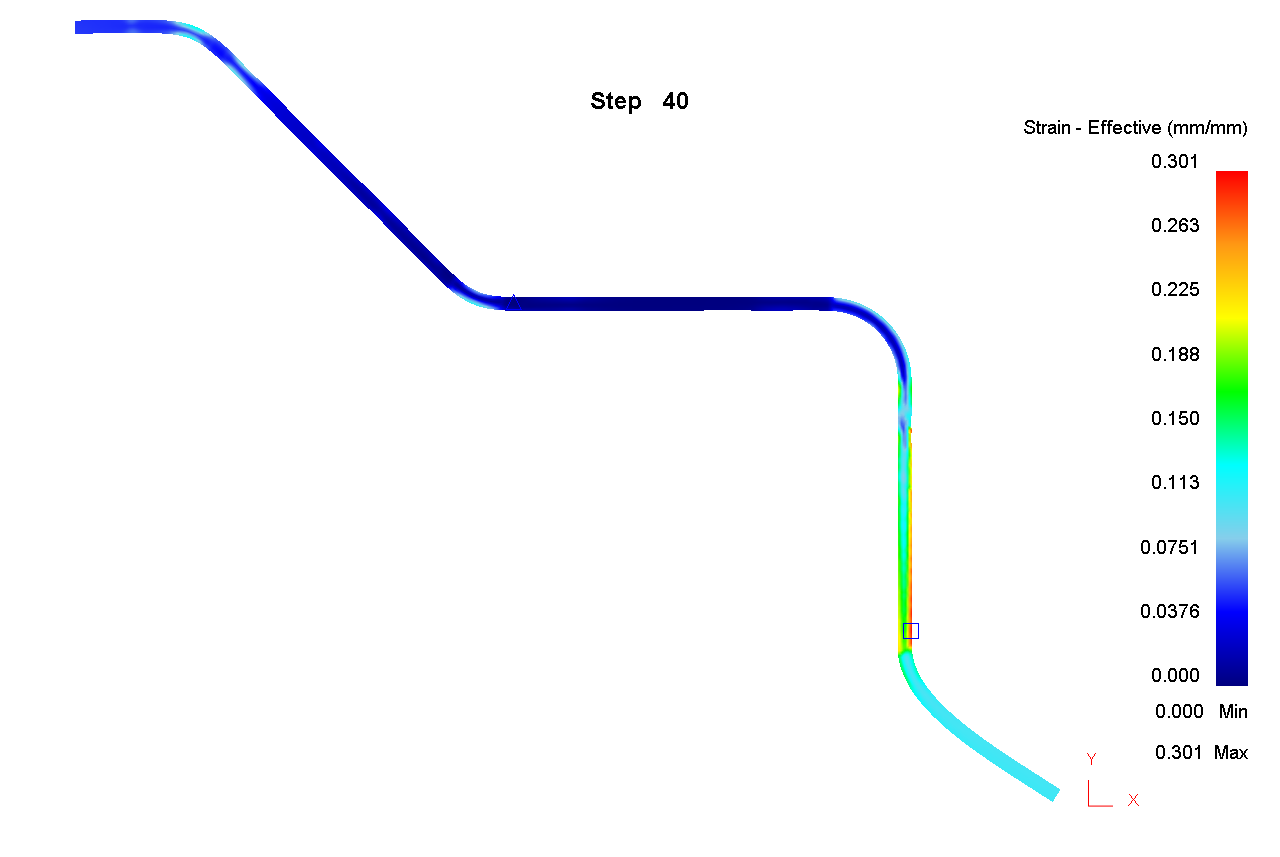

6.2. Анализ распределения накопленной пластической деформации металла в изделии

Описание распределения накопленной пластической деформации в объёме заготовки наглядно отображается в виде графического изображения, созданного с помощью программного комплекса DEFORM 3D. Цвет области характеризует величину пластической деформации. Распределение накопленной пластической деформации для окончания рабочего хода штампа приведены на рисунке 9.

Рисунок 9. Распределение деформации в заготовке,

коэффициент трения μ = 0.3

Из рисунка 9 видно, что деформация накапливается в местах максимального трения, изгибов и округлений.

Минимальная величина накопленной деформации εimin=0,007, наблюдается в центре обечайки.

Максимальная величина накопленной деформации εimax=0,301, наблюдается по краям обечайки.

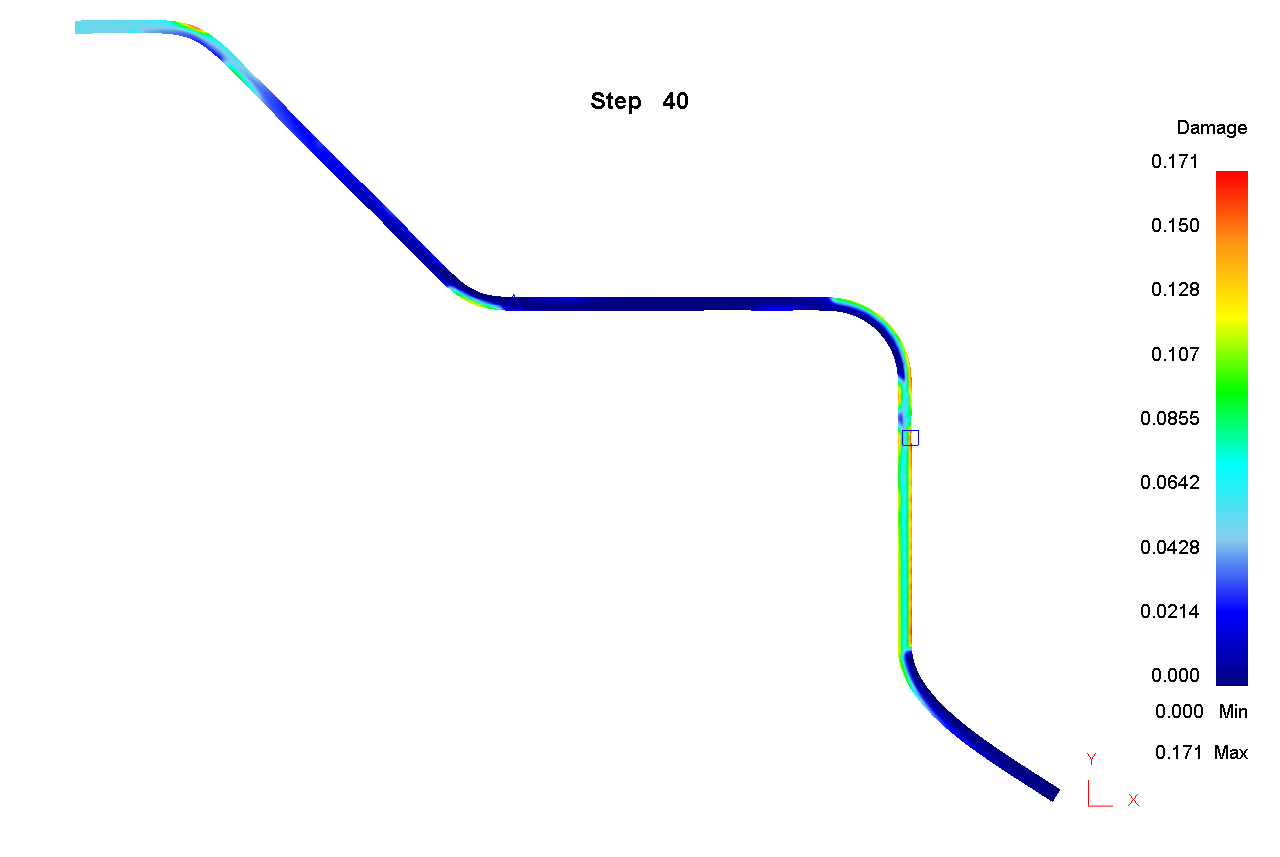

6.3. Анализ распределения показателя поврежденности в изделии (модель Cockroft&Latham)

Распределение показателя поврежденности для момента окончания

операции выдавливания приведено на рисунке 10.

Рисунок 10. Распределение коэффициента поврежденности в поковке,

коэффициент трения μ = 0.3

Максимальная поврежденность равна 0,171, минимальная поврежденность равна 0,00272. Максимальная поврежденность не превышает критического значения 0,6, а значит опасность разрыва отсутствует.

Максимальное значение показателя поврежденности металла, наблюдается по краю обечайки и указано квадратом.

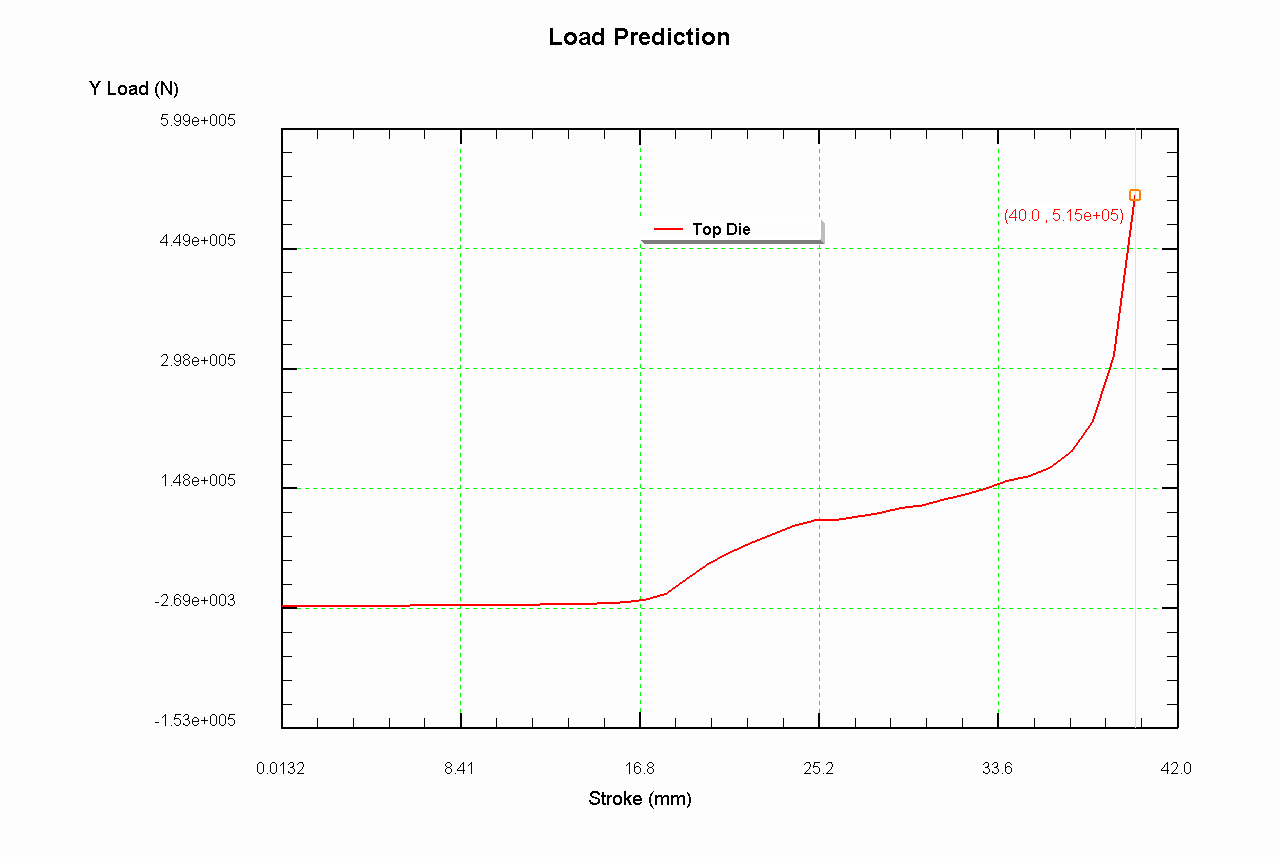

6.4. Анализ графика технологических нагрузок

График технологических нагрузок приведен на рисунке 11.

Рисунок 11. График технологических нагрузок.

Из рисунка 11 видно, что сила деформирования на операции выдавливания растет в течение всего процесса моделирования. Сила деформирования достигает максимума в конце рабочего хода ползуна пресса.

Сначала сила деформирования линейно возрастает до 18 шага, пуансон переместился на 18 мм, затем начинается вытяжка и сила постепенно возрастает. Сила деформирования достигает максимума в конце рабочего хода ползуна пресса и составила 515 кН .

Заключение

По полученным в данной работе результатам можно сделать следующие выводы:

1. Сила деформирования на операции вытяжка, растет в течение всего процесса деформирования. Сила деформирования достигает максимума в конце рабочего хода ползуна пресса. На основе графика технологических нагрузок и графика допустимых нагрузок можно правильно подобрать технологическое оборудование.

2. Максимальная поврежденность равна 0,171, минимальная поврежденность равна 0,00272. Максимальная поврежденность не превышает критического значения 0,6, а значит опасность разрыва отсутствует.

3. Сила деформирования линейно возрастает до 18 шага, пуансон переместился на 18 мм, затем начинается вытяжка и сила постепенно возрастает. Сила деформирования достигает максимума в конце рабочего хода ползуна пресса и составила 515 кН .

4. Из рисунка 9 видно, что деформация накапливается в местах максимального трения, изгибов и округлений.