- •Задачи:

- •Введение

- •1. Описание геометрической формы заготовки

- •2. Схема и описание операции технологии вытяжки

- •3. Описание геометрической формы инструмента

- •4. Формирование базы данных для моделирования в Deform 3d

- •5. Условия и допущения, принятые при моделировании в Deform 3d

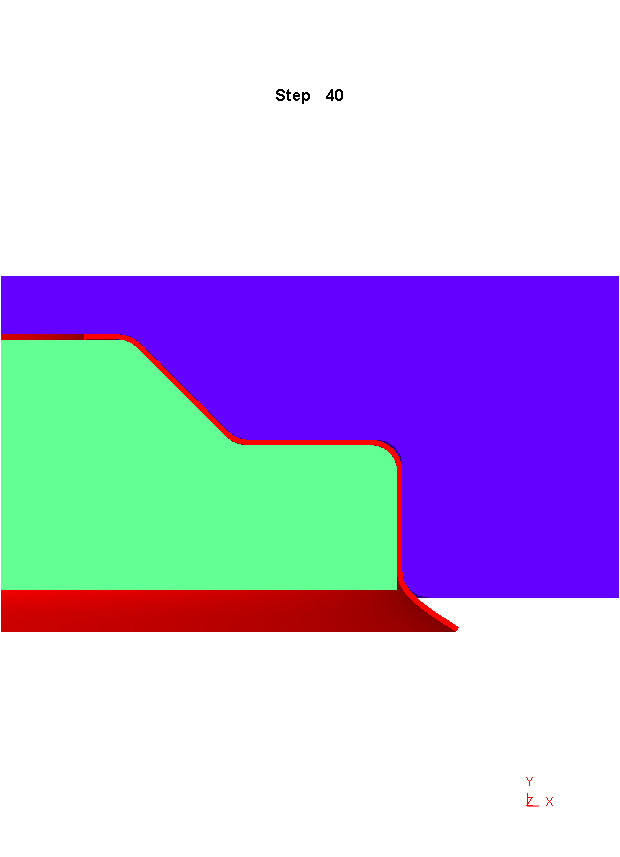

- •6. Результаты математического моделирования формоизменения изделия «Обечайка».

- •6.1. Анализ формоизменения изделия в операции на предмет образования смятия и излишних утонений.

- •6.1.1 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 25%:

- •6.1.2 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 50% представлено на рисунке 6:

- •6.1.3 Направление течения металла в местах контакта заготовки с инструментами при перемещении пуансона на 75% представлено на рисунке 7:

- •6.2. Анализ распределения накопленной пластической деформации металла в изделии

- •6.3. Анализ распределения показателя поврежденности в изделии (модель Cockroft&Latham)

- •6.4. Анализ графика технологических нагрузок

- •Заключение

- •Список литературы и по

Задачи:

Исследовать распределение контактных напряжений по поверхности, поврежденность пластически деформируемой заготовки путем постановки и решения краевой задачи пластичности методом конечных элементов с использованием программы DEFORM 2D, исследовать силу деформирования.

Введение

Деформирование заготовок сопровождается наличием определенного напряженно – деформированного состояния (НДС), оценить которое можно с помощью аналитических методов (посредством формул). Однако такой подход трудоемок и дает результаты невысокой точности из-за наличия в реальном процессе большого количества не учитываемых факторов.

Разработанная математическая модель процесса операции вытяжка более плотно отражает изменение НДС, а также дает возможность построить график изменения силы деформирования. Данная модель предоставляет возможность просмотра отдельных результатов в графическом режиме, что улучшает их восприятие. Имеется также возможность наблюдать распределение температурного поля, напряжений и деформаций по сечению заготовки в различные моменты времени.

Все это дает возможность наиболее точно представить реальные процессы, происходящие в металле при его деформировании методами обработки металлов давлением (ОМД), и использовать это при выборе оборудования и при проектировании деформирующего инструмента.

В данной курсовой работе рассмотрен вопрос технологии изготовления детали «Обечайка».

1. Описание геометрической формы заготовки

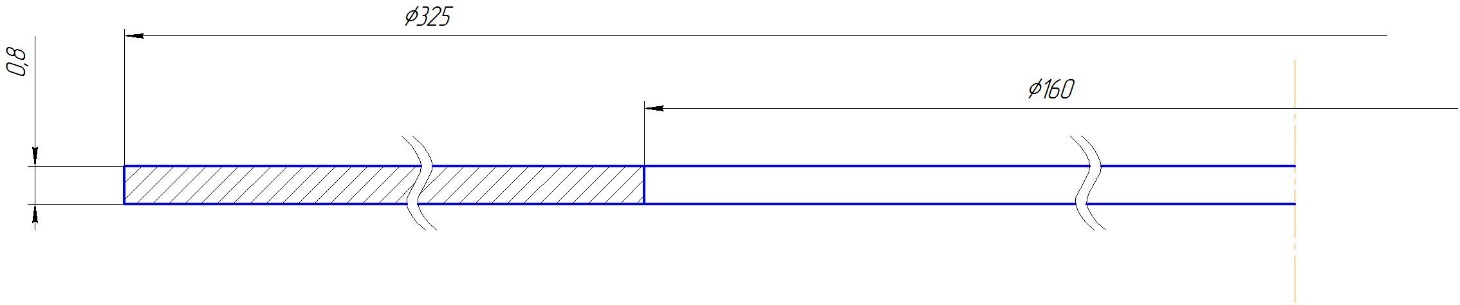

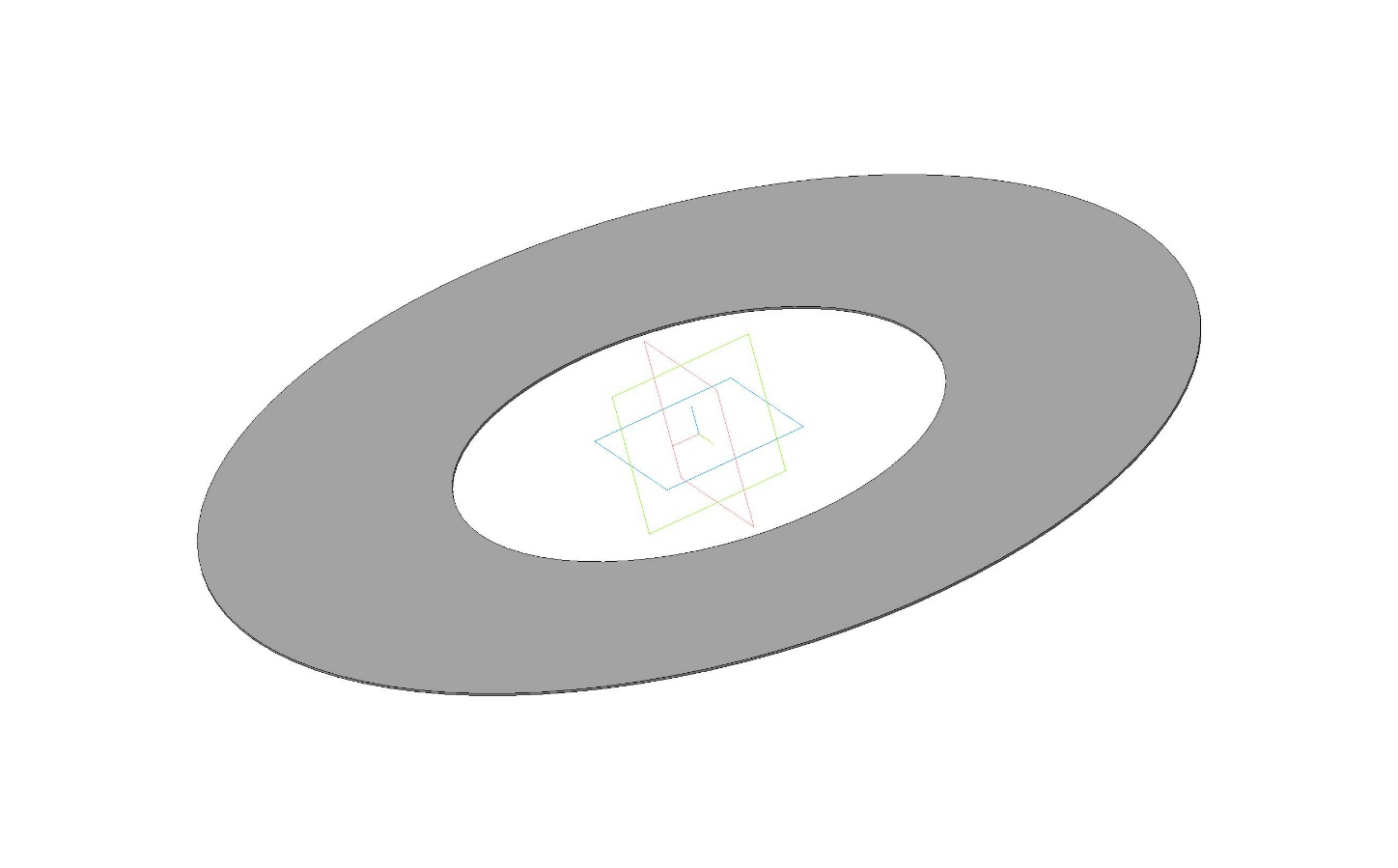

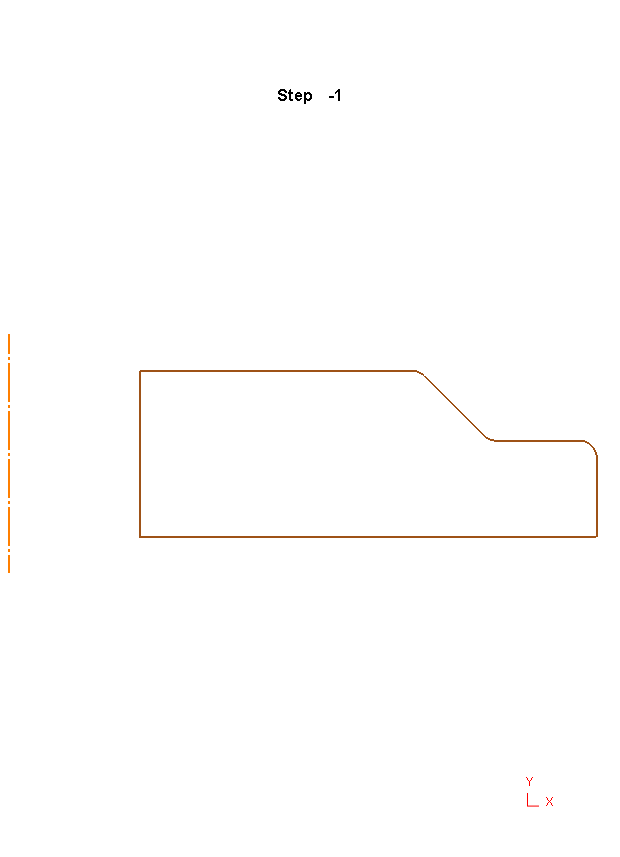

Исходная заготовка имеет вид представленный на рис.1 и 2.

Рисунок 1. Эскиз исходной заготовки

Рисунок 2. Трехмерная модель исходной заготовки

Материал заготовки — ХН78Т ГОСТ 24982-81

2. Схема и описание операции технологии вытяжки

Вытяжка — образование полой заготовки или изделия из плоской или полой исходной заготовки.

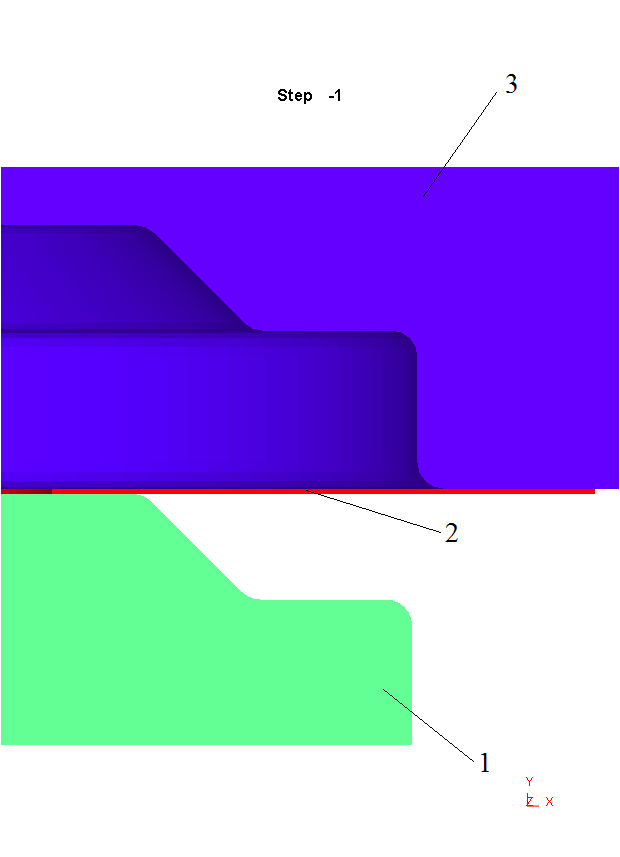

Схема операции штамповки приведена на рисунке 3.

3

1 – пуансон, 2 – заготовка, 3 – матрица

Рисунок 3. Схема операции

Рабочий ход пуансона равен 40 мм

3. Описание геометрической формы инструмента

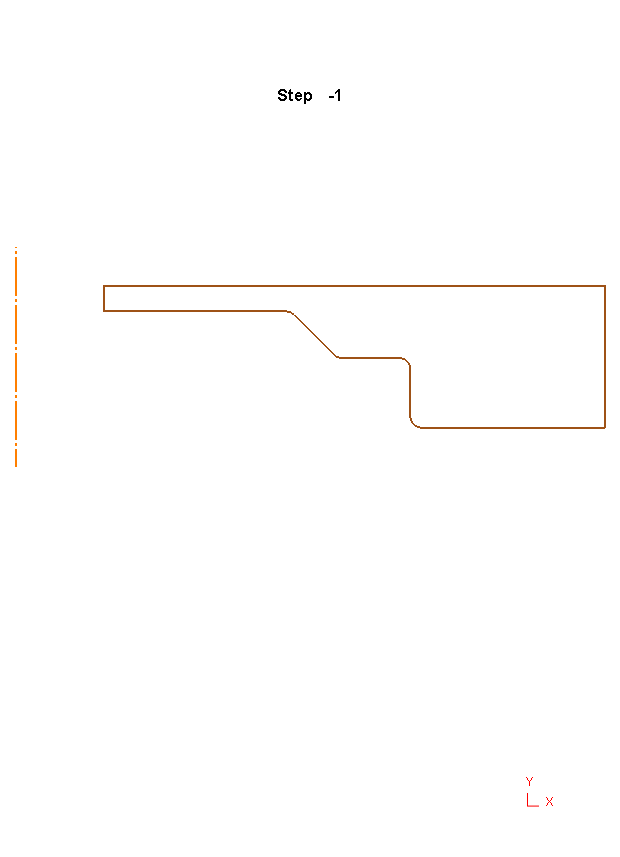

Описание геометрической формы инструмента выполняют путем представления инструмента в виде двумерной модели. Двумерные модели инструментов составлена в среде КОМПАС-3D V14, сгенерирована в сплайн сетку по стандарту IGES, и представлены на рисунке 4.

а) б)

а) пуансон; б) матрица.

Рисунок 4. Двумерные модели для операции вытяжки:

4. Формирование базы данных для моделирования в Deform 3d

Открываем Deform 3D, создаем новую задачу Extrusion#2D.

Запускаем Pre Processor.

Работа с заготовкой:

- выделяем в дереве Deform Simulation Workpiece «Геометрия». Импортируем заготовку в формате Stl, которая предварительно моделировалась в Компас 3D;

- выбираем вкладку «Общие», тип объекта — Plastic.

T=20̊C, материал — AISI-304[20-1100C] ;

- вкладка «Сетка» - коэффициент отношения 1, вводим 5000 элементов, генерируем сетку; элементов — 5026,

- вкладка «свойства» : Target volume — Active in FEM + meshing

Работа с пуансоном:

- выделяем Top Die. Импортируем пуансон в формате IGES, который предварительно моделировался в Компас 3D;

- вкладка «Общие»: тип объекта — Rigid; главный инструмент,

- вкладка «движение»: задаем движение — скорость – 1mm/sec;

Работа с матрицей:

- выделяем Bottom Die. Импортируем матрицу в формате IGES, которая предварительно моделировалась в Компас 3D;

- вкладка «Общие»: тип объекта — Rigid;

Позиционирование объектов:

- Object positioning — Drag, ось Z, сдвигаем матрицу и пуансон до необходимого расстояния; Interference, ось +Z — Apply —Ok.

Заходим в Simulation controls:

- выбираем режим деформирование;

- выбираем перемещение – шаг 1 мм/шаг, задаем число шагов, равное 40, учитывающих полную вытяжку заготовки — Ok.

Взаимодействие объектов:

- заходим в Inter-Object — изменить:

- «Top Die-Workpiece», коэффициент трения 0,12.

- «Bottom Die-Workpiece», коэффициент трения 0,12.

Генерация базы данных: выбираем созданную базу данных; нажимаем «проверить», затем «сгенерировать».

Выходим из Pre Processor.

В разделе «Simulation» нажимаем Start.