Момент завинчивания

При завинчивании гайки или винта ключом создают момент завинчивания (рис. 3.22):

![]() ,

,

где Fp – сила, приложенная на конце ключа; l – расчетная длина ключа;

Рис. 3.22. Схема для

определения момента завинчивания

Т – момент сопротивления в резьбе, определяемый по окружной силе Ft, приложенной по касательной к окружности среднего диаметра d2 резьбы:

![]() .

.

Здесь F0 – сила затяжки болта; Tf – момент трения на опорном торце гайки или головки винта.

Опорный торец гайки представляет собой кольцо (рис. 3.23) с наружным диаметром D0, равным диаметру фаски и внутренним диаметром d0, равным диаметру отверстия под болт в детали.

Рис. 3.23. Схема для

определения момента трения на торце

гайки

Исходя из равного износа всех точек опорного торца, можно получить, что равнодействующая сила трения Rf = F0f приложена на среднем радиусе Rср = (D0 + d0)/4 опорной поверхности гайки.

При этом

![]() .

.

Следовательно, момент завинчивания (момент на ключе)

![]() .

.

Способы стопорения резьбовых деталей

Стопорение резьбовых деталей осуществляют различными способами, при которых используют:

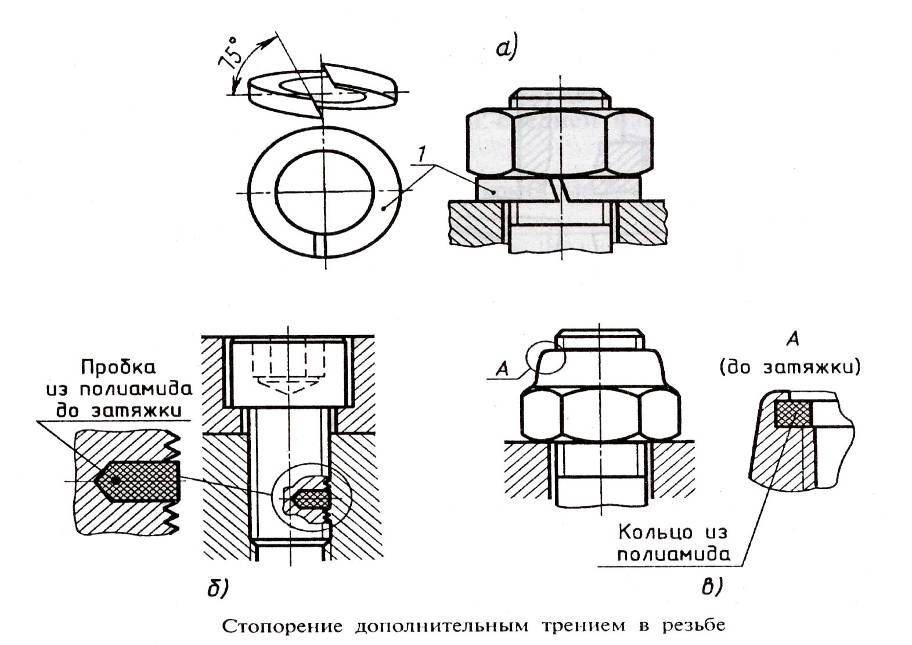

1. Дополнительное трение в резьбе, создаваемое с помощью контргаек, пружинных шайб (рис. 3.34, а), фрикционных вставок в винты или гайки (рис. 3.24, б, в) и т.п.

Пружинные шайбы 1 (рис. 3.24, а) представляют собой один виток цилиндрической винтовой пружины с квадратным сечением и заостренными краями.

Самоконтрящимися являются гайки с завальцованным пластмссовым стопорным кольцом (рис. 3.24, в). Резьба в кольце образуется при навинчивании на винт.

Рис. 3.24. Стопорение

дополнительным трением в резьбе

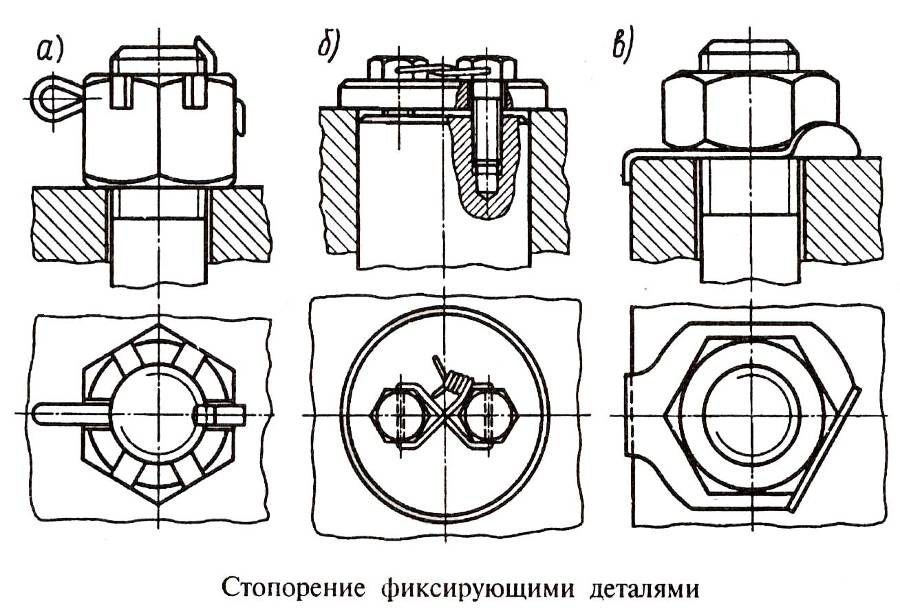

2. Фиксирующие детали, т.е. шплинты (рис. 3.25, а), проволоку (рис. 3.25, б) стопорные шайбы с лапками, которые отгибают после завинчивания гаек или винтов (рис. 3.25, в).

Рис. 3.25. Стопорение

фиксирующими деталями

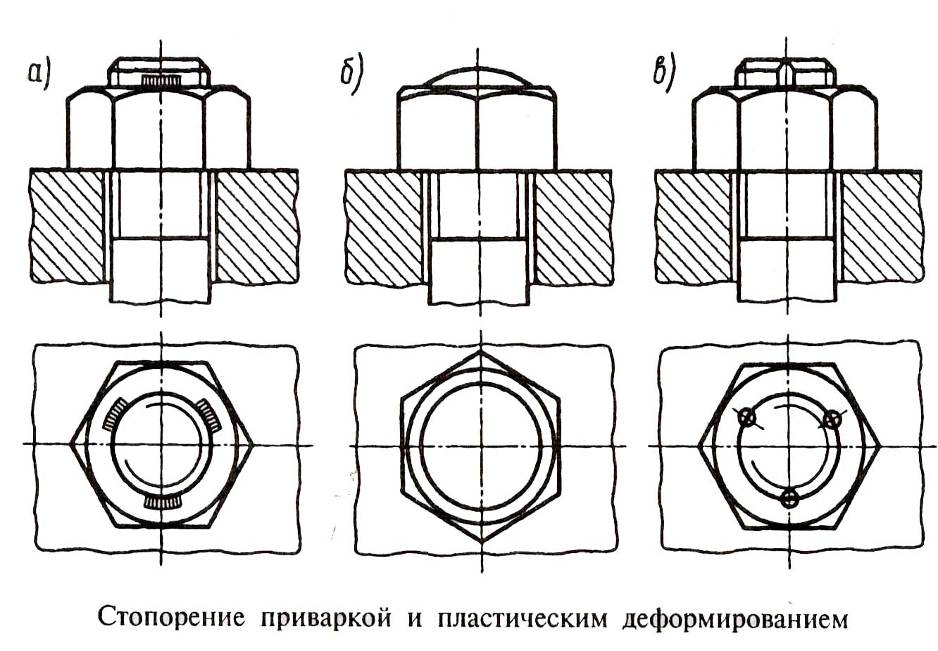

3. Приварку (рис. 3.26, а) или пластическое деформирование: расклепывание (рис. 3.26, б), кернение (рис. 3.26, в). Такие способы применяют, когда соединение не требует разборки.

4. пласты, лаки, краски и клеи которые наносят на резьбу перед завинчиванием.

Рис. 3.26. Стопорение

приваркой и пластическим деформированием

Расчет резьбовых соединений на прочность

Расчет на прочность резьбового соединения проводят только по одному основному критерию – прочности нарезанной части стрежня на растяжение:

![]() ,

,

где F0 – осевая сила,

растягивающая винт;

![]() - допускаемое напряжение при растяжении;

Ар – расчетная площадь поперечного

сечения нарезанной части винта.

- допускаемое напряжение при растяжении;

Ар – расчетная площадь поперечного

сечения нарезанной части винта.

Стандартом принята номинальная расчетная площадь Ар поперечного сечения винта с крупным шагом резьбы:

![]() ,

,

где dp – условный расчетный диаметр резьбы винта:

![]() .

.

Здесь d2 – средний диаметр резьбы; d3 – внутренний диаметр резьбы винта по дну впадины.

Эквивалентное напряжение в стержне по гипотезе энергии формоизменения:

![]() .

.

Расчет винтов, работающих на совместное действие растяжения и скручивания, можно вести на одно растяжение, принимая при этом не силу затяжки F0, а увеличинную с учетом скручивания силу Fрасч.

Для метрических резьб в среднем

![]() .

.

Минимально допустимое значение расчетного диаметра d’p резьбы болта определяют из условия прочности:

,

,

откуда

![]() ,

,

где

![]() - допускаемое напряжение растяжения:

- допускаемое напряжение растяжения:

![]() .

.

Здесь

![]() - предел текучести материала болта;

- предел текучести материала болта;

![]() - коэффициент запаса прочности.

- коэффициент запаса прочности.

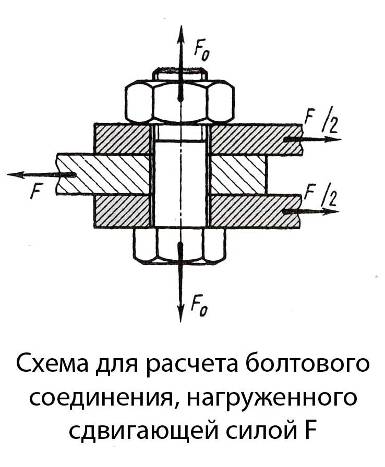

Болтовое соединение нагружено с двигающей силой F. Чаще всего в таком соединении (рис. 3.27) болт ставят с зазором в отверстия деталей. Внешняя сила F непосредственно на болт не передается.

Рис. 3.27. Схема для

расчета болтового соединения, нагруженного

сдвигающей силой F

Р асчет

болта проводят по силе затяжки F0:

асчет

болта проводят по силе затяжки F0:

![]() ,

,

Где К = 1,4...2 – коэффициент запаса по сдвигу деталей; f – коэффициент трения; i – число стыков; z – число болтов.

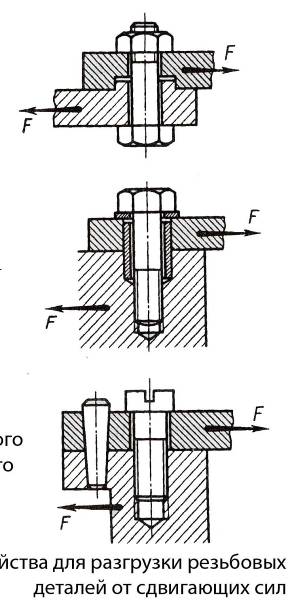

Д ля

уменьшения силы затяжки болта при

нагружении соединения сдвигающей силой

применяют различные замки, втулки,

штифты и др. (рис. 3.28). Роль бота в таких

случаях сводится к обеспечению плотного

соединения деталей.

ля

уменьшения силы затяжки болта при

нагружении соединения сдвигающей силой

применяют различные замки, втулки,

штифты и др. (рис. 3.28). Роль бота в таких

случаях сводится к обеспечению плотного

соединения деталей.

Д

Рис. 3.28. Устройства

для разгрузки резьбовых деталей от

сдвигающих сил

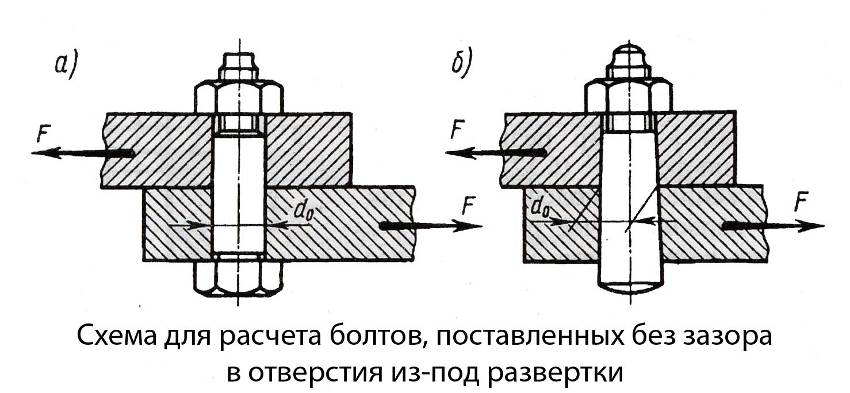

Рис. 3.29. Схема для

расчета болтов, поставленных без зазора

в отверстия из-под развертки

Диаметр стержня болта d0 определяют из условия прочности на срез:

![]() ,

,

Где i = 1...2 – число болтов;

![]() - допускаемое напряжение на срез стержня

болта:

- допускаемое напряжение на срез стержня

болта:

![]() .

.

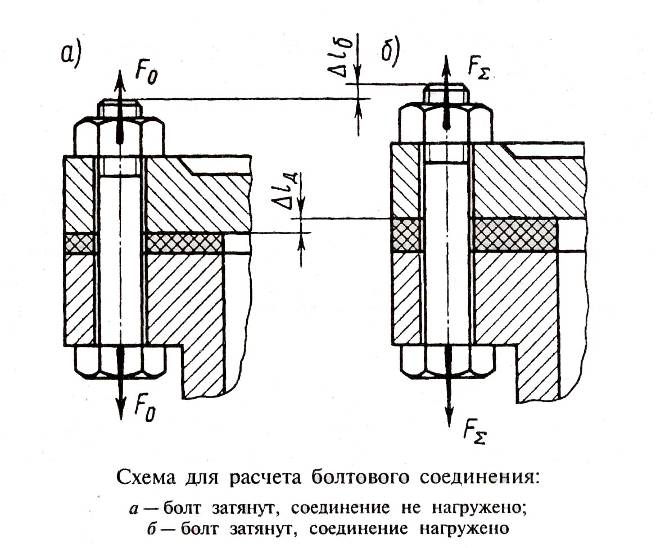

Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой. Этот случай соединения часто встречается в машиностроении для крепежных крышек цилиндров (рис. 3.30, а, б), находящихся после сборки под давлением, головок блоков цилиндров ДВС, крышек подшипниковых узлов и т.п.

Рис. 3.30. Схема для

расчета болтового соединения

а – болт затянут,

соединение не нагружено;

б – болт затянут,

соединение нагружено

Суммарная сила действующая на болт

![]() .

.

Минимальная сила предварительной затяжки болта, обеспечивающая нераскрытие стыка деталей

![]() ,

,

Практически предварительная затяжка болта F0 должна быть больше F0min. Из условия нераскрытия стыка соединяемых деталей принимают:

![]() ,

,

где Кзат – коэффициент запаса предварительной затяжки.

Расчетная сила болта с учетом влияния скручивания при затяжке:

![]() .

.