- •Расчет рекуперативных теплообменников

- •1. Конструкции теплообменных аппаратов

- •1.1. Рекуперативные теплообменники

- •1.1.1. Кожухотрубчатые теплообменники

- •1.1.2. Теплообменники типа «труба в трубе»

- •1.1.3. Пластинчатые теплообменники

- •1.1.4. Спиральные теплообменники

- •1.1.5. Аппараты воздушного охлаждения

- •1.2. Смесительные теплообменные аппараты

- •1.3. Регенеративные теплообменники

- •2. Нагревание, охлаждение, конденсация

- •2.1. Нагревающие агенты и способы нагревания

- •2.1.1. Нагревание водяным паром

- •2.1.2. Нагревание горячей водой

- •2.1.3.Нагревание топочными газами

- •2.1.4. Нагревание высокотемпературными теплоносителями

- •2.1.5. Нагревание электрическим током

- •2.2. Охлаждение до обычных температур

- •2.3. Конденсация

- •3. Теплопередача. Основное уравнение теплопередачи

- •4. Тепловой баланс теплообменников

- •5. Средняя разность температур

- •6. Расчет коэффициентов теплоотдачи

- •6.1. Теплоотдача при свободном движении теплоносителя без изменения агрегатного состояния

- •6.2. Конвективная теплоотдача при вынужденном движении теплоносителя без изменения агрегатного состояния

- •6.2.1. Теплоотдача при движении жидкостей (газов) в трубах

- •6.2.2. Теплопередача при поперечном обтекании пучка гладких труб

- •6.3. Теплоотдача при конденсации насыщенного пара

- •6.4. Теплоотдача при кипении

- •7. Порядок расчета теплообменников

- •8. Примеры расчета теплообменников

- •8.1. Расчеты кожухотрубчатых теплообменников

- •8.1.1. Пример расчета подогревателя

- •8.1.2. Пример расчета конденсатора

- •8.1.3. Пример расчета кипятильника

- •8.2. Пример расчета пластинчатого подогревателя

- •9. Задания на расчет теплообменников

- •Список использованных источников

- •Приложение а

- •Технические характеристики теплообменных аппаратов

1.1.2. Теплообменники типа «труба в трубе»

Известно, что высокая скорость движения среды, омывающей поверхность теплообменной трубы, снижает вероятность загрязнения поверхностей теплообмена, тем самым, обеспечивая постоянство коэффициента теплопередачи.

Кроме того, при больших скоростях движения теплоносителей значение коэффициента теплопередачи значительно возрастает.

Основным достоинством теплообменников «труба в трубе» является возможность установления наиболее целесообразных для данного процесса скоростей движения теплоносителей. Эксплуатационные показатели этих теплообменников при правильных компоновке и обслуживании лучше, чем показатели аппаратов других конструкций.

Другим достоинством теплообменников «труба в трубе» является возможность создания режима противотока. Они могут быть использованы для осуществления теплообмена между средами, содержащими большое количество грязи и различных взвешенных частиц.

В нефтеперерабатывающей промышленности применяют несколько типов теплообменников «труба в трубе», отличающихся конструкцией, схемой компоновки и особенностью эксплуатации [1].

Отличают неразборные и разборные однопоточные теплообменники. Первые выполнены в виде многоходовых секций с различным числом ходов, вторые – в виде двухходовых секций.

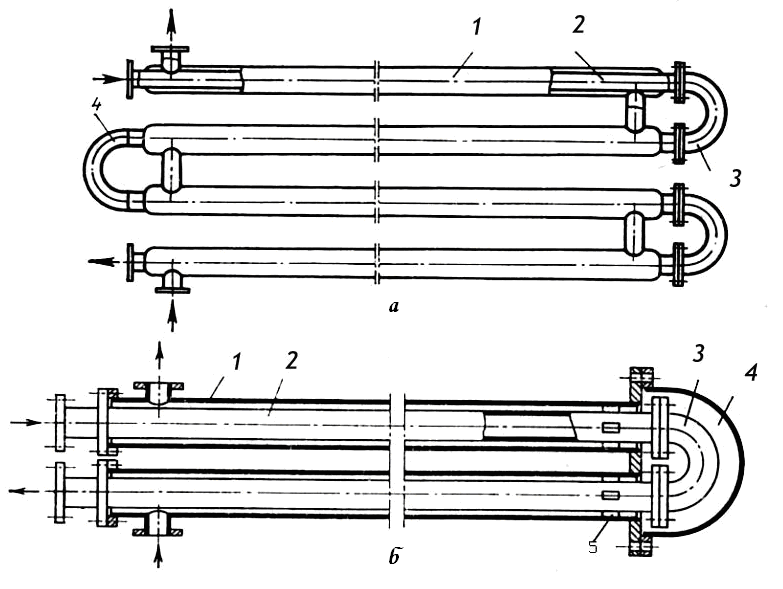

Неразборные теплообменники имеют жесткую конструкцию, выполненную целиком на сварке (рис. 1.4 а).

На рисунке 1.4 б показана одна двухходовая секция теплообменника «труба в трубе» разборной конструкции. Он имеет свободную компенсацию температурных деформаций и для внутренней, и для наружной труб; все элементы его доступны для чистки.

Рис. 1.4 Секции однопоточных теплообменников «труба в трубе»:

а – четырехходовая жесткой конструкции; б – двухходовая разборной

конструкции;

1 – наружная труба; 2 – внутренняя труба; 3 – двойник;

4 – калач; 5 – ребра для центровки труб

В некоторых конструкциях теплообменников «труба в трубе» внутренние трубы могут иметь ребра, выдавленные одновременно и по внутренней и по наружной поверхностям.

1.1.3. Пластинчатые теплообменники

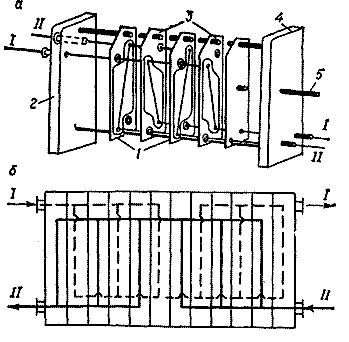

На рисунке 1.5 показаны устройство и схема движения теплоносителей пластинчатого теплообменника.

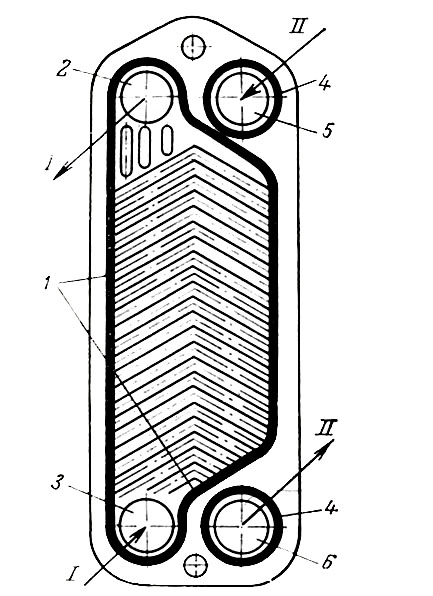

Поверхность теплообмена в нем образуется собранными в блок штампованными пластинами, имеющими на поверхностях гофры, образующие извилистые щелевидные каналы шириной 3-6 мм. Теплоносители омывают противоположные поверхности каждой пластины. На передней поверхности пластин (рис. 1.6) имеются три прокладки (как правило, резиновые): одна большая фасонная для уплотнения пространства между пластинами и две малые кольцевые для уплотнения отверстий, через которые поступает и удаляется вторая жидкость, движущаяся противотоком [1].

Рис. 1.5 Пластинчатый теплообменник:

а – устройство; б – схема движения теплоносителей; 1 – нечетные каналы;

2, 4 – головные плиты; 3 – четные каналы; 5 – стяжное винтовое устройство

Рис.1.6 Пластина пластинчатого теплообменника:

1, 4 – прокладки; 2, 3 – отверстия для первого теплоносителя; 5, 6 – отверстия для второго теплоносителя

После сборки всех пластин и головных плит четыре отверстия в пластинах образуют четыре коллектора, в два из которых подают теплоносители, а через два других отводят эти жидкости, прошедшие через каналы пластин. Пластины собирают так, чтобы коллекторы одной жидкости сообщались с каналами четных пластин, а коллекторы другой жидкости - с каналами нечетных пластин.

На рисунке 1.7 показаны потоки теплоносителей в межпластинчатых каналах. Рельеф пластины должен обеспечивать равномерное распределение потока жидкости по всей поверхности пластины, высокую турбулентность потока (даже при малых скоростях) и, в то же время, необходимую жесткость пластины.

– горячий

теплоноситель;

–

холодный теплоноситель

– горячий

теплоноситель;

–

холодный теплоноситель

Рис. 1.7 – Схема движения потоков теплоносителей в межпластинчатых

каналах

За счет специально спроектированного инновационного профиля теплообменных пластин достигается высокий коэффициент теплопередачи. Кроме того, турбулентный поток в каналах способствует самоочищению поверхности пластин от накипи и других отложений.

Соединение пластин и уплотнений устроено таким образом, чтобы контакт среды с уплотнениями в теплообменнике был минимальным. Это увеличивает срок службы уплотнений.

Обычно толщина пластин составляет 0,5-0,7 мм. Современные теплообменники изготавливают с толщиной пластин 0,4-0,5 мм.

Легкая и компактная конструкция пластинчатого теплообменника меньше по пространству установки и весу в 3-4 раза, чем конструкция кожухотрубного теплообменника. Различают разборные и неразборные пластинчатые теплообменники.

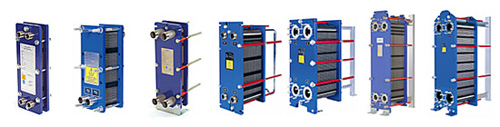

На рисунке 1.8 представлены конструкции разборных пластинчатых теплообменников Альфа-Лаваль. Разборные теплообменники поддаются механической чистке, а также в случае изменения нагрузки поверхность теплообмена у разборных теплообменников можно легко изменить, добавляя или убирая определенное количество теплообменных пластин.

Рис. 1.8 – Конструкции разборных пластинчатых теплообменников

Альфа-Лаваль

Пакет пластин размещен между опорной и прижимной плитами и закреплен стяжными болтами. Каждая пластина снабжена прокладкой из термостойкой резины, уплотняющей соединение и направляющей различные потоки жидкостей в соответствующие каналы. Равномерность теплопередачи и легкость управления техническим процессом отчасти зависит от толщины пластин теплообменника.

На рисунке 1.9 представлены конструкции неразборных пластинчатых теплообменников Альфа-Лаваль. Рабочие среды, участвующие в процессе теплопередачи, через патрубки вводятся в теплообменник. В аппарате рабочие среды распределяются по чередующимся каналам. Каналы, сформированные между пластинами и угловыми отверстиями, расположены таким образом, что две рабочие среды движутся в противоположных направлениях. В однопроходных теплообменниках все присоединительные патрубки находятся с одной стороны, делая установку аппарата очень удобной.

Рис. 1.9 - Конструкции неразборных пластинчатых теплообменников

Альфа-Лаваль

Недостатки пластинчатых теплообменников - ограниченные давления при эксплуатации и большое число эластичных прокладок, выбор которых для ряда сред является проблемой. Для работы в средах, агрессивных по отношению к прокладке, и при температурах выше 200 оС применяют неразборные пластинчатые теплообменники, изготовляемые сваркой.

Экономичность пластинчатых теплообменников характеризуется тем, что при одной и той же поверхности теплообмена на их изготовление требуется на 25-30 % меньше металла, чем на изготовление кожухотрубчатых теплообменников, т.е. они имеют большую удельную поверхность достигающую 1500 м2/м3. В то же время благодаря значительным скоростям движения жидкости по каналам, образуемым пластинами, коэффициент теплопередачи в пластинчатых теплообменниках в 1,3-1,5 раза выше, чем в кожухотрубчатых. К другим достоинствам теплообменника относятся малые гидравлические сопротивления, возможность легкой разборки, очистки и сборки, что обеспечивает стабильный теплообмен [5, 6].