- •1. Процессы электрохимического осаждения

- •1.1 Свойства цинковых покрытий

- •1.2 Защитные свойства цинковых покрытий

- •1.3. Электролиты цинкования

- •1.4 Составы электролитов и режимы осаждения

- •2. Обработка цинковых покрытий

- •3. Физико-химические свойства цинка и область применения цинковых покрытий

- •4. Применение в мвпв

- •Цинкование

Содержание стр.

Введение………………………………………………………………………..

1. Процессы электрохимического осаждения 1.1 Свойства цинковых покрытий………………………………………… 1.2 Защитные свойства цинковых покрытий………………………….….

1.3 Электролиты цинкования ……………………………………………..

Составы электролитов и режимы осаждения…………………………

2. Обработка цинковых покрытий…………………………….……….….…

2.1 Хроматирование…………………………………………….…….........

2.2 Фосфатирование…………………………………………….………….

3. Физико-химические свойства цинка и область применения цинковых покрытий……………………………………………………………….…….

4. Применение в МВПВ………………………………………………….…….

Заключение……………………………………………………………………..

Список литературы………………………………………………………….…

Введение

Суть

технологии цинкования заключается в

применении сульфатных, фторборатных,

хлораммонийных, цианидных, цинкатных

и пирофосфатных электролитов. Делятся

электролиты на : простые, комплексные.

К комплексным относят электролиты, в

состав которых входят комплексные ионы

[ ,

[

,

[ ,

[

,

[ и др.

и др.

К простым относятся электролиты содержащие гидратированные катионы

,

разряд которых происходит на катоде

,

разряд которых происходит на катоде

Сульфатные

электролиты. Они просты в работе, не

токсичны, имеют высокий выход по току

(95-98%). Осаждение идет при назкой катодной

поляризации. После проверки рН электролит

корректируют 2-3 %-ным раствором серной

кислоты и прорабатывают током со

случайными катодами при напряжении

1-1,5 В и плотности тока 0,5-0,8 А/ до

получения светлых и гладких покрытий.

до

получения светлых и гладких покрытий.

Фторборатные электролиты. Могут быть использованы для цинкования как подвесках, так и в барабанных ваннах. Электролит готовят на основе 48-% ной фтористоводородной кислоты. Рассеивающая способность выше, чем у сульфатного, электролиты используют для покрытий деталей простой и средней конфигурации. Выход по току (98%)

Хлораммонийные электролиты. Основным компонентом электролиты является комплексная соль Zn(NH3)nС12. которая образуется при растворении цинка в избытке NН4С1 (n — 2 в кислой среде, п = 4 в щелочной среде):

ZnO + nNH4Cl → Zn(NH3)nCl2 + H2O. Электролит имеет высокую катодную поляризацию и хорошую электропроводность, что влияет на рассеивающую способность. Для осаждений матовых покрытий катодная плотность тока от 0,8-11А/ , температура от 15-30˚С, рН от 4,5-8,2.

Цианидные електролиты. Основными компонентами цианидных электролитов является комплексная соль Na2[Zn(CN4)], которая образуется при взаимодействии оксида цинка или гидроксида цинка с цианидом натрия.

Большое влияние на качество покрытий оказывает режим электролиза. Температуру поддерживают в пределах 20—40 °С. Повешение температуры опасно в связи с образованием сильнейшего яда, каким является циановодород. Обычно плотность тока 0,5—5,0 А/дм2. Дальнейшее увеличение плотности тока приводит к снижению выхода по току до 50 % и ниже; pH электролита поддерживается в пределах 10—13.

Цинкатные электролиты. Основным компонентом является комплексная соль цинка Na2ZnO2 или K2ZnO2, которая образуется в результате взаимодействия оксида или гидроксида цинка с гидроксидом натрия. Диссоциация комплексов протекает ступенчато, и процесс осаждения происходит при достаточно высокой катодной поляризации. Выход по току составляет около 98%.

Пирофосфатные электролиты. Основным компонентом электролита является комплексное соединение, образующееся при взаимодействии сульфата цинка с пирофосфатом натрия или калия. Осаждение цинка протекает при высокой катодной поляризации, что наряду с высокой электропроводностью электролита обусловливает его хорошую рассеивающую способность. Плотность тока прямо пропорциональна концентрации цинка и температуре электролита. Температуру электролита поддерживают около 50 °С; при введении ПАВ и блескообразователей температуру следует снижать до 30—35 °С.

Полиэтиленполиаминовый электролит. Режим осаждения: температура 15 - 30˚С, катодная плотность тока 1 – 4 А/дм2. Наводороживание стали в полиэтиленполиаминовом электролите незначительно. Выход по току-около 70%.

Из цинка делают клише, позволяющие воспроизвести в печати рисунки и фотографии. Специально приготовленный и обработанный типографский цинк воспринимает фотоизображение. Изображение приобретает рельефность, опытные граверы подчищают его, делают оттиски, а потом эти клише идут в печатные машины.

Также широко в промышленности нашли применения соединения и сплавы цинка. Оксид цинка применяется в качестве белого пигмента красок, является активатором вулканизации и наполнителем в резиновой промышленности, используется в косметической промышленности и в медицине, как антисептическое и противовоспалительное средство.

В промышленности широко применяют соединения сплавов цинка как защитное покрытие для металлов, защита их от коррозии.

Рис. 1 1 –Протекторы для защиты от коррозии (цинкование).

1. Процессы электрохимического осаждения

1.1 Свойства цинковых покрытий

Цинк-металл

светло-серого цвета, атомная масса

65,4; валентность 2. Плотность цинка 7,13,

температура плавления 419˚С. Твердость

цинковых покрытий низка и колеблется

от 0,4 до 2,0 ГПа в зависимости от природы

электролита и условий осаждения.

Удельное электросопротивление цинка

0,06∙![]() мкОм∙м.

в сухом воздухе цинк и цинковые покрытия

высокостойки, во влажном воздухе и

пресной воде покрываются белой плёнкой

карбонатных и оксидных соединений,

защищающих цинк от дальнейшего

разрушения. Цинк быстро разрушается

кислотами и концентрированными щелочами,

легко реагирует с сероводором и

сернистыми соединениями. Стандартный

потенциал цинка равен – 0,76В. Цинковые

покрытия защищают стальные изделия от

коррозии электрохимически.

Цинковые покрытия применяются:

мкОм∙м.

в сухом воздухе цинк и цинковые покрытия

высокостойки, во влажном воздухе и

пресной воде покрываются белой плёнкой

карбонатных и оксидных соединений,

защищающих цинк от дальнейшего

разрушения. Цинк быстро разрушается

кислотами и концентрированными щелочами,

легко реагирует с сероводором и

сернистыми соединениями. Стандартный

потенциал цинка равен – 0,76В. Цинковые

покрытия защищают стальные изделия от

коррозии электрохимически.

Цинковые покрытия применяются:

Для покрытия резьбовых деталей при работе в легких(толщина покрытий3-6мкм), средних и жестких (толщина покрытий 9-12 мкм) условиях эксплуатации;

Для покрытия деталей приборов, станков при работе в легких условиях эксплуатации (толщина6-8 мкм);

Для защиты от коррозии разных деталей в средних условиях эксплуатации (толщина 15-18 мкм);

Для защиты от коррозии стальных изделий в жестких и очень жестких условиях эксплуатации (толщина покрытий от 24 до 42 мкм) [3].

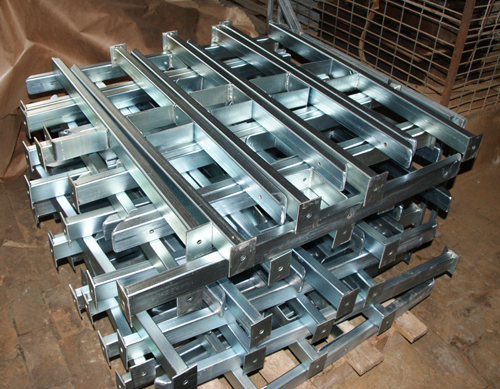

Рис. 1.2 – Продукция оцинкования стали.

1.2 Защитные свойства цинковых покрытий

Цинк — самое распространенное антикоррозийное покрытие. Широкое применение для защиты стальных и чугунных изделий обусловлено 2 причинами:

Высокая природная стойкость самого цинка вследствие образования на цинке в коррозийной среде защитных пленок из продуктов коррозии;

Высокая анодность защиты стали в атмосферных условиях и в пресной воде при температурах до 70oC, но при высоких температурах, в агрессивных средах защищает сталь только механически, превращаясь из анодного в катодное покрытие.

Защитные свойства цинковых покрытий определяются как их толщиной, так и методом их нанесения.

Термодиффузионное цинковое покрытие является анодным по отношению к стали, обеспечивая электрохимическую защиту стали. Покрытию подвергаются изделия из углеродистой стали стандартного качества, качественной конструкционной углеродистой, низколегированной стали и чугуна.

Табл.1.2Скорость коррозии цинка и кадмия в различных атмосферных условиях [2].

Районы |

Скорость

коррозии, г/ |

Концентрация |

|||

Zn |

Cd |

|

|

||

Москва(промышленный район) |

17 |

49 |

0,19 |

0,10 |

|

Звенигород (сельскохозяйственный) |

7 |

10 |

0,01 |

0,02 |

|

Батуми |

11 |

14 |

0,02 |

0,06 |

|

Северный приморский район |

19 |

12 |

0,012 |

0,80 |

|

В табл. 1.2 приведена скорость коррозии цинка и кадмия в различных атмосферных условиях.

Из табл. 1.2 видно, что скорость коррозии цинка в присутствии SO₂ намного меньше, чем кадмия, а в присутствии ионов CI⁻ - в 1,5 раза выше. Для повышения коррозионной стойкости цинковые покрытия можно подвергать специальной химической обработке в растворах, содержащих хромовую кислоту или ее соли, а также в растворах фосфорной кислоты. Толщина цинковых покрытий устанавливается в зависимости от условий и срока их эксплуатации. В табл. 10.2 приведена толщина цинка согласно ГОСТ 9.303-84* [1]. Скорость коррозии цинка в воде при повышении ее температуры до 50˚С резко увеличивается и достигает максимального значения при 6570˚С. Наличие максимума связано с образованием зернистой плёнки. При 6570˚С электродный потенциал цинка становится более положительным, чем стали. Цинкование стальных деталей используют для защиты от коррозии в топливе. Оцинкованные стальные детали в атмосферных условиях могут работать при температурах до 300˚С [3].