- •Содержание

- •Введение

- •Техническая характеристика проектируемых изданий

- •Характеристика проектируемой рекламной и акцидентной продукции

- •1. Выбор технологического процесса для изготовления проектируемых изделий

- •1.2 Выбора и обоснование способа печати

- •Выбор способа печати

- •1.3 Выбор и обоснование печатного оборудования

- •1.4 Выбор и обоснование печатных форм

- •1.5 Выбор и обоснование выбора применяемых материалов

- •1.5.1. Выбор бумаги

- •1. Масса 1кв.М - основное свойство бумаги, определяющее в основном внешний вид будущего издания и технологию его изготовления. Этот параметр является косвенной характеристикой толщины бумаги.

- •Технические характеристики выбранной бумаги

- •1.5.2 Выбор печатных красок

- •Некоторое представление о количествах сырьевых материалов в офсетных красках

- •Техническая информация краски серии nippon speed

- •Характеристики устойчивости

- •1.5.3 Выбор увлажняющего раствора

- •Увлажняющие растворы

- •1.5.4 Выбор офсетного резинотканевого полотна

- •Тип печатного оборудования

- •Пережим офсетного полотна

- •Продавливание офсетного полотна

- •Проектирование комплексного производственного процесса изготовления изданий

- •2.1 Допечатный процесс

- •Выбор технологического процесса

- •2.1.1 Прием и просмотр файлов и готовых диапозитивов от заказчиков. Требования к принимаемым материалам

- •2.1.2 Электронный монтаж, спуск полос

- •2.2 Контроль качества фотоформ

- •2.3 Изготовление печатных форм.

- •2.3.1 Выбор основного оборудования.

- •Сравнительная характеристика копировальных рам

- •Характеристика копировальной рамы Sack 19 0853.

- •Сравнительная характеристика процессоров

- •Характеристика проявочного процессора InterPlater 62.

- •2.3.2 Выбор печатных пластин.

- •2.3.3 Требования, предъявляемые к формным пластинам

- •Сравнительная характеристика формных пластин

- •2.3.4 Хранение пластин

- •2.3.5 Контроль качества печатных форм

- •2.3.6 Цеховые условия при изготовлении печатных форм

- •3. Проектирование печатных процессов

- •3.1. Выбор печатного оборудования

- •Сравнение технических характеристик офсетных печатных машин

- •Характеристики Hamada b452a

- •3.2 Выбор вспомогательного оборудования Организационная оснастка

- •3.3 Контроль печатного процесса

- •Разработка мероприятий по техническому контролю

- •3.4 Цеховые условия в печатном и послепечатном участке.

- •3.4.1 Аклиматизация бумаги

- •3.4.2 Аклиматизация красок

- •4. Проектирование послепечатных процессов

- •4.1. Выбор оборудования

- •4.1.1. Подрезка и разрезка листов

- •Характеристика wohlenberg Cut-tec 92.

- •4.1.2 Фальцовка

- •Характеристика фальцевальной машины

- •4.1.3 Требования к качеству резки и фальцовки.

- •Карта внедряемого технологического процесса

- •Требования к качеству готовой продукции

- •Упаковка и маркировка готовой продукции

- •5. Технологические расчеты

- •5.1. Расчёт годовой загрузки по печати рекламно-представительской продукции

- •5.2. Расчёт необходимого количества оборудования

- •5.2 1. Расчёт количества печатного оборудования

- •5.2.2.Расчёт количества формного оборудования

- •5.2.3. Расчёт количества бумагорезального оборудования

- •5.2.4. Расчёт количества отделочного оборудования

- •5.2.5. Мощности оборудования

- •5.3. Расчет необходимого количества основных материалов

- •Расчёт необходимого количества краски

- •Расчёт необходимого количества бумаги в кг.

- •6. Организация проектируемого предприятия

- •6.1. Структура управления предприятием

- •68.2. Штатная ведомость рабочих

- •6.3. Планировка производственных подразделений

- •6.3.1. Расчет общей площади оборудования

- •6.3.2. Сводная ведомость оборудования и организационная оснастка рабочих мест

- •6.3.3. Расчет общей площади предприятия

- •6.3.4.Планировка производственных помещений

- •6.4. Характеристика предприятия

- •6.5. Вспомогательные площади

- •7. Экономическая часть

- •7.1.Расчет расходов на оплату труда Расчет заработной платы основных и вспомогательных рабочих

- •Расчет зарплаты руководителей и специалистов

- •7.2. Стоимость оборудования

- •7.3. Стоимость основных материалов

- •7.4. Расчёт себестоимости

- •7.5. Экономические показатели предприятия

- •8. Безопасности жизнедеятельности и охраны окружающей среды

- •8.1. Краткая характеристика производства и анализ условий труда

- •8. 1.1. Мероприятия по устранению травмоопасности и предотвращения действия опасных и вредных производственных факторов для данного технологического процесса.

- •8.2 Организация системы вентиляции

- •8.3. Система отопления на предприятии

- •8.4. Система освещения на предприятии

- •8.5. Электробезопасность на предприятии

- •8.6. Защита от шума и вибрации

- •8.7. Утилизация полиграфических отходов

- •8.8. Обеспечение пожарной безопасности

- •Заключение

- •Список использованной литературы: Книги

- •Полиграфическая пресса

- •Каталоги, справочники, Internet-ресурсы

- •Пояснения к технологическим расчетам: к таблице № 7.1.

- •Пояснение к таблице №7.2.

2.3 Изготовление печатных форм.

2.3.1 Выбор основного оборудования.

Выбор контактно-копировальной рамы

П

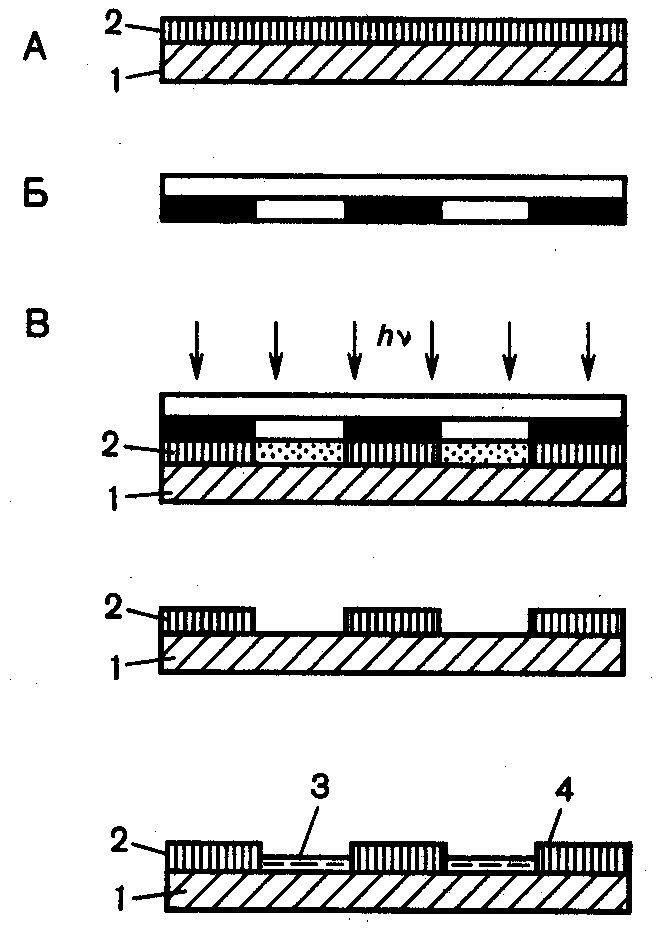

Рис. 2.

Принципиальная схема изготовления

монометаллической формы плоской

офсетной печати:

А – формная

пластина

(1 – основа, 2 – КС);

Б –

фотоформа;

В – экспонирование формной

пластины через фотоформу (1 – основа;

2

– КС; 3 – пробельный элемент; 4 –

печатающий элемент).

- экспонирование через диапозитив, в результате чего проходящий через прозрачные участки свет вызывает фотохимическое разложение диазосоединения только на будущих пробельных элементах формы по всей толщине КС;

- проявление копии;

- промывка проявленной копии водой для остановки процесса проявления;

- сушка;

- нанесение защитного слоя (гумми-рование) – данная стадия необходима для защиты поверхности печатной формы от загрязнения, окисления и повреждения при хранении и установки ее в печатную машину. В качестве защитного слоя используется растворимый в воде полимер (крахмал или декстрин).

Важную роль при экспонировании играет применяемое копировальное оборудование, к которому предъявляются определенные требования.

Во-первых, длина волны излучения источника света в копировальной раме должна соответствовать спектральной чувствительности копировального слоя. Для слоя на основе ОНХД пригодны рамы с металлогалогеновыми лампами с излучением в УФ-зоне спектра (400—420 нм). В соответствии с требованиями технологических инструкций освещенность в копировальной раме должна быть не менее 10 тыс. лк,

Во-вторых, нельзя, чтобы снижение освещенности от центра к краям рамы превышало 20% (это особенно актуально при экспонировании пластин большого формата). В противном случае края пластины окажутся недоэкспонированными. Расстояние от источника света до пластины должно быть не менее диагонали пластины.

В-третьих, необходимо, чтобы вакуумная система копировальной рамы обеспечивала плотный контакт диапозитива с копировальным слоем пластины. Если между диапозитивом и формной пластиной останутся пузыри воздуха, они приведут к непрокопировке изображения, результатом чего на форме будут белые пятна.

Экспонирование в копировальной раме.

Перед началом работы необходимо тщательно подготовить стекло копировальной рамы, очистить его от загрязнения с помощью GLASS CLEANER (VARN). Пластину помещают в копировальную раму и размещают на ней монтаж фотоформ эмульсионным слоем к копировальному слою пластины. Совмещение пластины и монтажа осуществляется с помощью штифтов. За обрезным полем устанавливают контрольную шкалу копировального процесса UGRA.

Перед началом экспонирования необходимо достижение полного контакта между монтажом диапозитивов и поверхностью пластины, который достигается за счет двухступенчатого набора вакуума. Время экспонирования зависит от мощности источника освещения и его расстояния до поверхности пластины и определяется опытным путем.

Импортные копировальные рамы обычно имеют двухступенчатую систему вакуумирования, которая позволяет регулировать время вакуумирования первой и второй ступени. В этом случае режимы необходимо задавать так, чтобы максимальный вакуум достигался только на второй ступени.

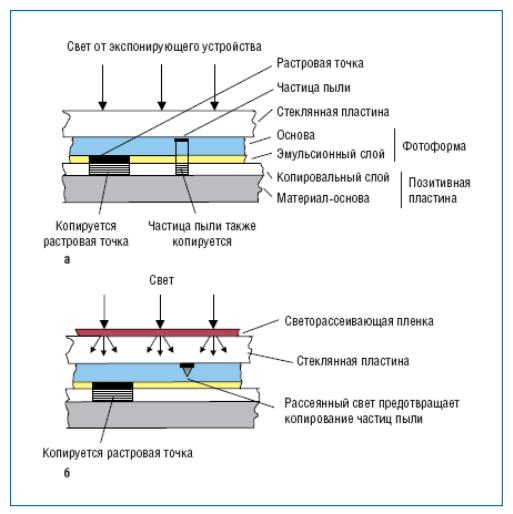

При позитивном копировании неровности, имеющиеся по контуру обрезки, и мелкие загрязнения (частички пыли) удаляются посредством рассеивающих свет матовых пленок, размещаемых со стороны основы фотоформы. При этом нужно учитывать, что экспонирование с рассеивающей пленкой может привести к потере мелких точек в высоких светах изображения, поэтому его время не должно превышать 30% для пластин MATRIX от общего времени экспонирования.

Рис. 3. Экспонирование частиц пыли в процессе записи на формные пластины: а) копирование без матовой пленки; б) копирование с матовой пленкой, предупреждающей запись пылинок

Типовая рама состоит из следующих модулей:

1.источник света, который может располагаться над поверхностью экспонирования или (при использовании поворотного одно- или двустороннего стола) снизу;

2. вакуумная система, включающая в себя вакуумный насос, систему шлангов, вакуумметр, устройство регулирования разрежения.

3. собственно рама, в которую помещают экспонируемые материалы;

4. интегратор светового потока с датчиком для измерения освещенности;

5. панель управления с устройством программирования.

Копировальное оборудование должно удовлетворять следующим требованиям:

- обеспечение надежности контакта между фотоформой и формной пластиной;

- обеспечение удобства установки и выемки фотоформы и формной пластины;

- обеспечение равномерности освещения и высокой интенсивности светового потока по всей площади изображения.

Источником излучения в копировальных рамах служат МН-лампы, которые отличаются по трем характеристикам:

- по спектральному составу излучения подразделяются на МН-лампы с преимущественным излучением в сине-фиолетовой области спектра (mах = 400-410 нм) или Ga-лампы и с преимущественным излучением в ближней УФ-области спектра (mах = 370-380 нм) или Fe-лампы;

- по мощности излучения подразделяются, Вт - 500, 1000, 1500, 3000, 4000, 5000, 6000 и 8000. Как правило, мощность лампы, используемой в копировальной раме, прямо пропорционально связана с размерами облучаемой поверхности;

- по времени достижения рабочего режима лампы - обычные и быстрого запуска. Обычные лампы целесообразно использовать в рамах при интенсивной загрузке в единицу времени формного производства (необходимо изготавливать одновременно большое количество форм, как, например, в газетном производстве) а лампы быстрого запуска - при преимущественно единичных работах (несколько единиц комплектов форм равномерно в течение смены).