- •В ведение

- •Раздел 1 Разработка технологического процесса восстановления детали.

- •1.1 Характеристика детали и условия работы.

- •1.2 Технические условия на контроль, сортировку и восстановление распределительных валов.

- •1.3 Анализ дефектов деталей.

- •1.4 Выбор способа восстановления деталей.

- •1.5 Схема технологического процесса.

- •1 .6 План технологических операций. План технологических операций износа передней и средней опорных шеек.

- •План технологических операций износа шпоночного паза.

- •Р аздел 2 Разработка операций по восстановлению деталей.

- •2.1 Исходные данные.

- •2.2 Содержание операции.

- •2.3 Определение припусков на обработку

- •2.4 Расчет норм времени

1.2 Технические условия на контроль, сортировку и восстановление распределительных валов.

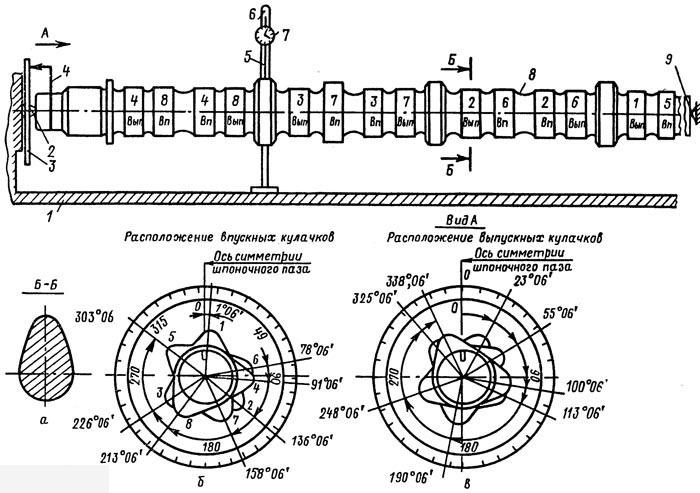

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 2, а размеры кулачков указаны в табл. 1.

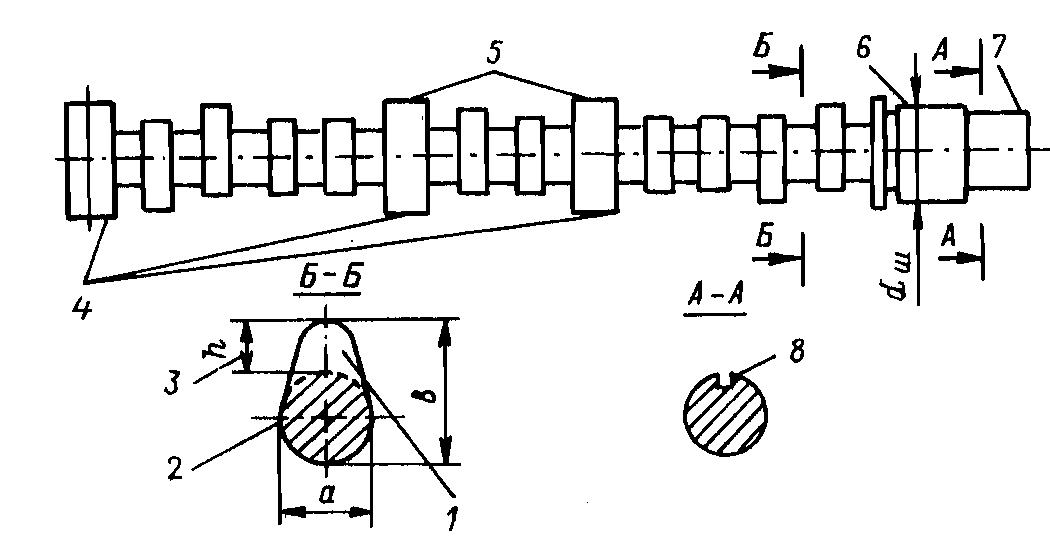

Рис. 2. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительный вал

Последовательность контроля распределительного вала следующая:

п

роверить

вал на отсутствие трещин и отколов

кулачков;

роверить

вал на отсутствие трещин и отколов

кулачков;радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

к

улачков

по высоте;

улачков

по высоте;цилиндрической части кулачков;

передней и средней шеек;

задней шейки.

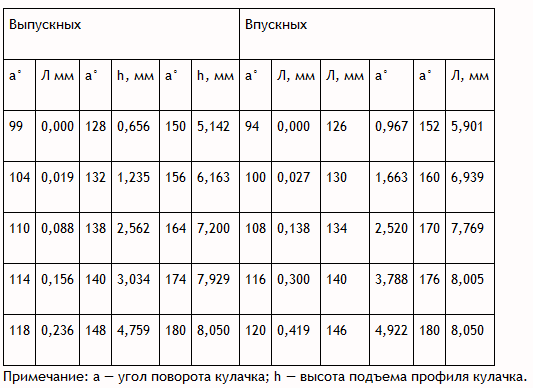

Таблица 1. Размеры кулачков распределительного вала КамАЗ-740

Распределительные валы, не удовлетворяющие требованиям технических условий, подвергаются восстановлению.

1.3 Анализ дефектов деталей.

Таблица 2. Карта дефектации детали.

Возможные дефекты |

Способ установления дефекта и средства контроля |

Размер, мм |

Рекомендации по устранению дефектов |

||

по рабочему чертежу |

допустимый без ремонта |

||||

— |

Трещины |

Дефектоскоп |

— |

— |

Браковать при отколах более 3 мм |

1 |

Отколы по торцам вершин кулачков |

Штангенциркуль 1-125-0,10 |

— |

— |

То же |

2 |

Уменьшение цилиндрической части кулачков |

Скоба 36,00 |

в=8,05±0,1 а=37±0,05 |

в=7,9 а=36,00 |

Шлифовать по копиру, браковать при уменьшении размера в менее 44,5 мм |

3 |

Износ впускных и выпускных кулачков по высоте h |

|

|

|

То же |

4 |

Износ передней и средней опорных шеек |

Скоба CP 50-75 |

54 |

53,89 |

Шлифовать под ремонтный размер |

Размеры: |

|

|

|

|

|

I |

53,69 |

53 |

53,89 |

|

|

II ремонтный |

53,49 |

53,6 |

53,49 |

|

|

5 |

Погнутость распределительного вала |

Приспособление для контроля погнутости вала |

Биение средних шеек не более 0,025 |

0,04 |

Править |

6 |

Износ задней опорной шейки. |

Скоба CP 25-50 |

42 |

41,93 |

Шлифовать под ремонтный размер |

Размеры: |

|

|

|

|

|

I ремонтный |

41,73 |

41,8 |

41,73 |

|

|

II ремонтный |

41,53 |

41,6 |

41,73 |

|

|

7 |

Износ шейки под шестерню |

Скоба 35,01 |

35 |

35,01 |

Осталивать |

8 |

Износ шпоночного паза |

Калибр 5 |

5 |

5 |

Фрезеровать новый паз под углом 180° к изношенному |

ремонтный

ремонтный