- •1.Заготовка

- •1.1.Заготовка з прокату

- •1.2.Заготовка з поковки

- •1.2.1.Конструкціія поковки

- •1.2.2.Аналіз поковки на технологічністть виготовлення

- •1.2.3. Визначення коефіцієнту використання металу

- •2. Кількість технологічних переходів

- •Технологічні переходи

- •2. Режими обробки

- •Параметри режимів оброки

- •4.Вибір верстата

- •Література

ВСТУП

Ціллю механічної обробки є поступове підвищення точності розміру, форми та поліпшення якості поверхні. Ці зміни є наслідком послідовного пропорційного зняття шару металу з поверхні заготовки. Але, перш ніж приступити до механічної обробки, необхідно отримати заготовку. В залежності від способу отримання заготовки формуються техніко-економічні показники виготовлення заготовки, деталі та її експлуатації.

При виборі способу отримання заготовки необхідно враховувати: конфігурацію, розміри, масу, матеріал заготовки; кількість отримуваних заготовок; необхідну точність; шорсткість і якість поверхні.

Вибраний спосіб повинен забезпечувати щонайнижчу собівартість деталі. При цьому велике значення має економія металу. Тому технолог повинен добиватись, щоб прийнятий спосіб забезпечував виготовлення такої заготовки, яка б за формою та розмірами максимально наближалась до готової деталі. Однак підвищення точності заготовки при малій програмі випуску може виявитись економічно невигідним, оскільки витрати на оснащення заготівельних процесів можуть перевищити економію на механічній обробці та матеріалі.

Вибір заготовки пропонується проводити за коефіцієнтом використання матеріалу та за видом виробництва.

Коефіцієнт використання матеріалу:

![]()

де md – маса деталі ( за кресленням );

m0 – маса заготовки.

Маса заготовки залежить від методу встановлення припусків на обробку. Припуски можуть бути визначенні дослідно-статистичним методом (табличним) або розрахунково-статистичним.

За видом виробництва пропонується приймати наступні види заготовок:

одиничне виробництво – заготовка з прокату або поковка;

серійне виробництво – заготовка з прокату, поковка, штамповка;

масове виробництво – заготовка з прокату, штамповка.

При виборі заготовки пропонується розглянути два варіанти отримання заготовки і за значенням коефіцієнта використання металу прийняти заготовку.

Вихідною інформацією для вибору заготовки та прикладів є креслення (рис. 1).

1.Заготовка

При виборі способу отримання заготовки необхідно враховувати: конфігурацію, розміри, масу, матеріал заготовки; кількість отримуваних заготовок; необхідну точність; шорсткість і якість поверхні.

1.1.Заготовка з прокату

Приймаю круглий сортовий прокат ГОСТ 2590-71 звичайної точності.

При найбільшому

діаметрі деталі di=110мм

та довжиною деталі Ld=347мм;

відношенні

![]() .

Приймаю d0=75мм,

L0=560мм

по додатку А (таблиця 1).

.

Приймаю d0=75мм,

L0=560мм

по додатку А (таблиця 1).

Відхилення на

поверхню заготовки з прокату:

![]() по додатку А (таблиця 2). Якість пверхонь

(мкм) сортового прокату при діаметрі

d0=75мм

точність звичайна Rz=160,

h=250 по додатку А (таблиця 3).

по додатку А (таблиця 2). Якість пверхонь

(мкм) сортового прокату при діаметрі

d0=75мм

точність звичайна Rz=160,

h=250 по додатку А (таблиця 3).

Коефіцієнт

використання метала заготовки з прокату

![]() ,

,

де md – маса деталі;

m0п – маса заготовки.

де γ – коефіцієнт густини металу;

d0 – діаметр прокату;

L0 – довжина заготовки.

1.2.Заготовка з поковки

Приймаю виготовлення поковки нормальної точності на молотах.

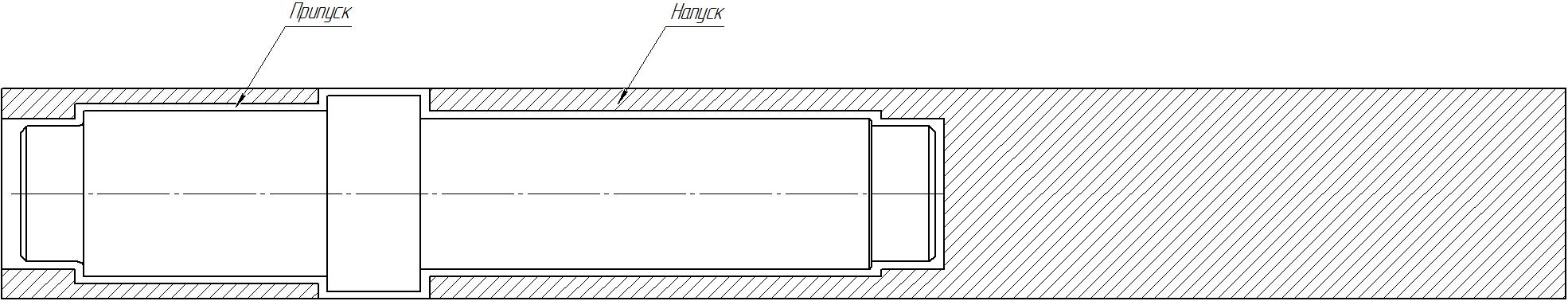

1.2.1.Конструкціія поковки

Для всіх

поверхоонь (dі

,

Ld)

визначаю

припуски та відхилення

![]() за таблицею 5 додаток Б. Значення припусків

та відхилень заносю до таблиці 1.

за таблицею 5 додаток Б. Значення припусків

та відхилень заносю до таблиці 1.

Таблиця 1

Поверхні заготовки

mош=5,61 кг, М1, С1, заготовка другої групи, нормальний клас точності |

||||||||

|

d1 |

d2 |

d3 |

d4 |

|

d6 |

L |

Примітка |

Номінальний розмір |

60 |

65 |

70 |

110 |

70 |

70 |

347 |

|

2Z0 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

3,4 |

4 |

[5, с. 487] |

doi |

68,4 |

68,4 |

73,4 |

113,4 |

73,4 |

73,4 |

351 |

|

|

|

|

|

|

|

|

|

[ 3, c.147, т.1] |

|

|

|

|

|

|

|

|

|

To=eso-eio |

1,5 |

1,6 |

1,6 |

1,6 |

1,5 |

|

2,2 |

|

Розміри поверхонь поковки визначаю за формулою:

Результати заносимо до таблиці 1.

Значення допуску (Т0і) поковки визначаю за формулою:

![]() ,

,

Результати заносимо до таблиці 1.

1.2.2.Аналіз поковки на технологічністть виготовлення

Критерії технологічності виготовлення поковки наведені в таблиці 4 додатку Б.

Найменша ширина бурта на поковці.

При

Ld=мм;

діаметр пповерхні бурта dd=мм.

Найменша ширина бурта на поковці

![]() =мм.

=мм.

Найменша довжина уступів на поковці.

Кінцеві. При діаметрі кінцевих уступів деталі dі=мм найменша довжина уступа на поковці =мм.

Проміжні. При діаметрі проміжних уступів деталі dі=мм найменша довжина уступа на поковці =мм.

Перепад діаметрів між сусідніми поверхнями поковки (величина заплечика) пповинна бути більше 5мм. Величину запплечика визначаю за формулою

![]()

На

підставі аналізу об'єдную поверхні d3,

d4,

d5.

Результат заносимо до талиці 1 (![]() )

та до ескізу заготовки рис.2.

)

та до ескізу заготовки рис.2.

Визначаю

уточнене значення допуску

![]() на поверхні поковки та уточнюю припуск

на поверхні поковки та уточнюю припуск

![]() на поверхні, що приєднуються до поверхні

найбільшого сусіднього діаметру.

на поверхні, що приєднуються до поверхні

найбільшого сусіднього діаметру.

![]() ,

,

де

![]() - найбільший діаметр поковки з поверхонь,

що об'єднані;

- найбільший діаметр поковки з поверхонь,

що об'єднані;

![]() - граничний

розмір деталі;

- граничний

розмір деталі;

![]() - величина

напуску.

- величина

напуску.

Величина напуску ( ) визначається за формулою:

![]()