- •Словарь

- •Глава первая введение в концепцию kaizen

- •Основные понятия концепции kaizen

- •Основные системы стратегии kaizen

- •Глава вторая

- •Gemba и администрация

- •Дом рабочего места gemba

- •Стандартизация

- •«Пять с» рационального ведения хозяйства

- •Устранение бесполезных действий muda

- •Золотые правила управления рабочим местом gemba

- •Применение золотых правил

- •Глава третья как управлять качеством, стоимостью и доставкой на рабочем месте gemba

- •Качество: больше, чем просто результат

- •Управление качеством на рабочем месте gemba

- •Снижение стоимости на рабочем месте gemba

- •Доставка

- •Улучшение качества и снижение цены совместимы

- •Глава четвертая стандарты

- •Поддерживайте и улучшайте стандарты

- •Операционные стандарты

- •Ключевые особенности стандартов

- •Машиностроительный завод тойода (toyoda)

- •История kaizen

- •Глава пятая

- •5S: пять шагов ведения хозяйства

- •Пять шагов грамотного ведения хозяйтва

- •Введение в действие 5s

- •Глава шестая бесполезные действия muda

- •Бесполезные действия muda в сфере перепроизводства

- •Бесполезные действия muda в области запасов

- •Бесполезные действия muda в области ремонта/брака

- •Бесполезные действия muda - движения туда-сюда

- •Бесполезные действия muda в области обработки

- •Бесполезные действия muda во время ожидания

- •Бесполезные действия muda во время транспортировки

- •Глава седьмая фундамент дома рабочего места gemba

- •Учебное предприятие

- •Система рацпредложений и рабочие группы по качеству

- •Построение самодисциплины

- •Глава восьмая визуальное управление

- •Визуальное управление в «пять м»

- •Визуальное управление в «пяти s»

- •Внедрение стандартов

- •Постановка целей

- •Глава девятая роль руководителя в управлении рабочим местом gemba

- •Управление входными параметрами (рабочей силой, материалами и механизмами)

- •Утренний рынок асайчи (asaichi)

- •Определение задач

- •Сертификация лучшей линии обеспечения качества

- •Определение задач

- •Псевдо-управленческие функции руководителей на рабочем месте gemba

- •Глава десятая обязанности и ответственности управляющих рабочего места (gemba)

- •Должностные инструкции для управляющих компании "там'(toyota astra motor company)

- •Обязанности руководителей группы компании "там"

- •Обязанности бригадиров компании «там»

- •Обязанности супервайзеров в компании «там» Основные обязанности супервайзеров касаются рабочего персонала:

- •Категории, которыми необходимо управлять на рабочем месте (gemba)

- •Развитие персонала профессиональное обучение по месту работы

- •Выявление потенциальных проблем Тревожные рапорты (hiyari reports)

- •Положительные результаты от проведения мероприятий концепции решения проблем (kaizen) в компании "тойота астра мотор" ("toyota astra motor")

- •Глава одинадцатая система выполнения работ "точно в срок" (just-in-time) основные производственные процессы

- •Система работ «точно в срок» (just-in-time) на фабрике "айсин сейки анджо" (aisin seikianjo)

- •Время такт в сопоставлении со временем цикла (cycle time)

- •Толкающая система производства (pushproduction) в сравнении с тянущей системой производства (pull production)

- •Организация поточного производства

- •Введение системы выполнения работ «точно в срок» (лт) на фабрике "айсин сейки" (aisin seiki)

- •Влияние системы выполнения работ «точно в срок» (лт) на другие отрасли промышленности

- •Глава двенадцатая система выполнения работ «точно в срок» (just-in-time) в компании "вирмолд" (wiremold)

- •Глава тринадцать отправляясь на рабочее место (gemba) двухдневная программа концепции решения проблем на рабочем месте (gemba kaizen) и общая корпоративнная концепция kaizen

- •Двухдневная программа концепции решения проблем (kaizen)

- •Контрольные списки как средство концепции решения проблем (kaizen)

- •Концепция решения проблем на рабочем месте (gemba kaizen) в институте kaizen

- •Социологические исследования Компания «мк Электроник» (мк Electronics Company)

- •Предугадывание ожиданий клиента в компании «Уолт Дисней Уорлд» (Walt Disney World)

- •«Пресс упал дважды!»: пять пунктов по технике безопасности в цехе по изготовлению прессов

- •Принцип домашнего очага, самодисциплины и стандарты компании «Токай Шин-ай Электронике» (Tokai Shin-ei Electronics)

- •Ответ в папках: рабочее место, концепция решения проблем, исследование и разработка (gernba, kaizen, r&d) Дезире Демюлинэр (Dftsira Demeulenaere), консультант по концепции решения проблем (kaizen)

- •Как система «Пять «с» (5s) исключила необходимость переезда на заводе по производству фильер

- •Чистота - ключ к успеху компании «Дайваджитсугио» (Daiwajitsugyo)

- •Как избавились от бесполезных видов деятельности (muda) в компании «Санклипс» («Sunclipse»)

- •Как можно использовать концепцию решения проблем («kaizen») в технологии продаж

- •Система оценки усилий, предпринятых сотрудником: Доллары за качество

- •Изменения в корпоративной культуре: предоставление дополнительных прав персоналу «Эксель» («Excel»)

- •Применение концепции решения проблем (kaizen) в компании «Лэйлэнд Траке» («Leyland Trucks»)

- •Перенимая опыт у компании lobro

- •Адаптация к изменению рынка: компания «сименс осткамп» (siemens oostkamp)

- •Поддержание концепции kaizen в действии

- •Решая проблемы качества на рабочем месте; безопасность в компании «tres cruces»

- •Качество в медицинском контексте: клиника иноу (inoue)

- •Развитие логистики в компании «матараццо» (matarazzo)

- •Опыт kaizen в компании «альпаргатас»

- •Все внимание информации: инфотек

- •Поддержка высшего руководства "фиделити инвестментс" (fidelity investments)

- •Оценка и усовершенствование процесса (pmi)

- •Обучение в центре внимания: концепция решения проблем (kaizen) на предприятии "лукас автомотив" (lucas automotive)

- •Концепция решения проблем (kaizen) в страховой компании «ла буэнос айрес» («la buenos aires»)

- •Концепция решения проблем (kaizen) в «компании а» в европе джинлабади

- •Как избежать трудностей при использовании концепции решения проблем (kaizen)

- •Мой опыт работы с концепцией решения проблем (kaizen)

Решая проблемы качества на рабочем месте; безопасность в компании «tres cruces»

Многие проблемы на рабочем месте (gemba) могу быть решены, если: (1) следовать пяти принципам организации рабочего места (gemba); или (2) систематически собирать и анализировать данные. Некоторые проблемы могут быть обнаружены и решены в том случае, если работник незамедлительно отправится на своё рабочее место, задержится там на пять минут и будет спрашивать себя: «Почему?» до тех пор, пока не поймет сути проблемы. В этих случаях, ключом к решению проблем будет служить наблюдение, и все ответы можно получить прямо на месте и в реальном времени. Таким образом, на рабочем месте можно решить большинство проблем. Хотя в других случаях определенные проблемы могут потребовать сбора данных и времени для их решения.

Следующий пример показывает, как были решены проблемы безопасности на холодильном заводе «Трес Крусез» (Tres Cruces), предприятии в Аргентине, производящем такие продукты, как колбасы, ветчину и салями без оболочки. С января 1993 и до мая 1994, на предприятии произошло 27 несчастных случаев, стоивших ему 78 человеко-дней. Предприятие организовало группу, состоящую из одного инспектора и трех рабочих на пункте приемки сырья. В их задачу входило разработать проект по соблюдению требований техники безопасности для сокращения производственных травм во время разгрузки и транспортировки мяса. (Предприятие в своем обращении имело порядка ста тонн мяса в день).

Группа приступила к осуществлению проекта со сбора информации о текущем состоянии несчастных случаев. Так как в то время не существовало системного подхода к сбору данных, их удалось найти только за период с конца 1993 года. Группа обнаружила, что результатом всех несчастных случаев в 52 % явились синяки на теле, в 33% резаные раны и в 15% - все остальные травмы.

Для того чтобы лучше понять ситуацию, члены группы провели несколько совещаний, и, используя метод «мозгового штурма», попытались выявить причины наиболее часто происходящих несчастных случаев. Они составили тревожный рапорт для операторов, который им следовало подавать в течение последующих четырех недель каждый раз, когда появлялась угроза несчастного случая.

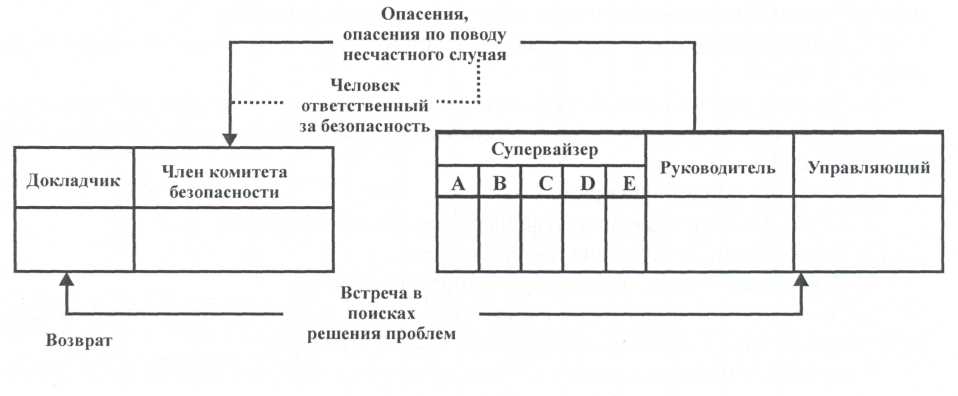

Эти тревожные рапорты часто используются для предупреждения несчастного случая на рабочем месте (gemba) в Японии (см. рис. L(l) и L(2) в качестве типичных примеров). Количество и разновидности тревожных рапортов, заполненные в течение четырех недель на заводе «Трес Крусез», показаны на рис. М. Основываясь на полученных данных, группа kaizen смогла обнаружить большинство несчастных случаев и установить их частоту, изобразив все это на графике Парето (Pareto chart) (рис. N).

Так как члены группы получили данные о характере и частоте несчастных случаев, они смогли выявить вызывающие их причины. Группа проанализировала причинно-следственную диаграмму, изображенную на рис. О.

ДЕЙСТВИЯ KAIZEN

Основываясь на полученных результатах, группа, занимающаяся решением про-

Тревожный рапорт

Имя:

Супервайзер:

1. Когда:

Минута

Месяц__ Дата Час

Где:

Что произошло:

2. Идеи, следуя концепции решения проблем kaizen

Если у вас есть хорошая идея, пожалуйста, изложите её здесь:

1. Вот как я справился с проблемой. Дата:

Вот как я собираюсь справляться с проблемой. Дата:

2. Я не могу справиться с проблемой но следующим причинам. Дата:

Рис. L (1). Пример тревожного рапорта, традиционно используемый японцами для решения проблем на рабочем месте gemba.

Классификация опасений (безопасность, транспорт, Качество, энергия, ресурсы, ТРМ, производство, др.)

РИСУНОК L (2). Тревожный рапорт, традиционно используемый японцами для решения проблем на рабочем месте Gemba

Тревожный рапорт. Встреча в поисках решения проблем.

Когда |

Дата: |

До работы Во время работы После работы Во время перерыва |

|

Где |

|

Кто и что |

|

Что произошло |

Основные показатели неприятностей

|

|

|

|

|

|

|

|

|

Почему |

|

|

|

|

|

Мнения и инструкции руководства |

|

|

|

|

|

Контрмеры которые еще не приняты Внедрены контрмеры |

|

Участники |

Ответственное лицо: Процесс: Лидеры, и т.д. Имя: |

РИСУНОК L (2). Тревожный рапорт, традиционно используемый японцами для решения проблем на рабочем месте Gemba

блем {kaizen) в компании «Трес Крусез», предприняла следующие десять шагов:

Наладить электрическую таль.

Попросить поставщика разделывать туши на четыре части непосредственно

перед отправкой вместо того, чтобы делать это в самом грузовике.

Попросить поставщика отправлять свинину после того, как голова будет отде

лена от туши.

Держать дверь в отсек со свининой закрытой во время разгрузки говяжьих туш.

Снабдить операторов такими защитными устройствами, как амортизирующие

защитные каски.

Заменить подъемный крюк.

Закрепить защитное покрытие на разгрузочной платформе.

Производить лучшую очистку платформ.

Исключить очистку туш внутри авторефрижератора.

10. Использовать подвижную конвейерную ленту для выгрузки с авторефрижера

тора жирной, мускулистой и очищенной от костей говядины.

Сокращение поданных с мая 1994 года тревожных рапортов явилось подтверждением успеха этого проекта. (См. рис. Р.)

Стандартизация .

В качестве внедряемых концепций решения проблем (kaizen), были стандартизированы следующие процедуры:

Тревожные рапорты

Деление поставщиком туш на четыре части

Процедура очистки платформы сектора

Использование конвейерной ленты

ДАЛЬНЕЙШИЕ ДЕЙСТВИЯ

Процесс реализации концепции решения проблем (kaizen) привел к следующим действиям:

Анализ технической осуществимости системы подвесного конвейера.

Анализ технической осуществимости выгрузки замороженного жира прямо в

камеру холодного хранения.

Изменение расположения с целью усовершенствования приема говядины в ка

мере

ПОИСК ОТВЕТОВ НА РАБОЧЕМ МЕСТЕ (GEMBA)

Руководители часто пытаются найти решения на стороне. Например, сталкиваясь с проблемами обеспечения безопасности, как те, что в «Трес Крусез», для поиска решений руководство стремится привлечь специалистов со стороны. Однако, руководители в «Трес Крусез» смогли сами добиться решения вопросов безопасности в своей компании, следуя принципам материальных объектов и принципам системы решения проблем на рабочем месте (gemba-gembutsu). Я абсолютно уверен, что руководители смогут найти решение большинства стоящих перед ними проблем, и более того, практически имеют его под рукой, если только попытаются осуществить сбор всех необходимых данных и привлечь людей на рабочих местах (gemba people), задавая вопрос «Почему?» до тех пор, пока не обнаружат основную причину проблемы. Тогда они смогут определить и принять меры по устранению каждой причины.

На примере завода «Трес Крусез» очевидно, что как только руководство со всей серьезностью подошло к вопросу улучшения обстановки на предприятии, приступив к сбору данных и выразив свою готовность в доведении начатого дела до конца, сами работники с энтузиазмом приступили к поиску возможных решений и выполнению своей работы наилучшим образом. В «Трес Крусез» это было проиллюстрировано резким сокращением количества тревожных рапортов. Концепция решения проблем (Kaizen) заразительна. Это улучшение, выразившееся в сокращении количества несчастных случаев на 79 % в 1994 году и зафиксированное группой в «Трес Крусез», отделе по приемке сырья, возымело свое немедленное действие на другую группу, занимающуюся обвалкой мяса, и позволило сократить количество несчастных случаев на 60% в первой половине 1995 года, процессе внедрения этой концепции (kaizen), люди на предприятии «1рес Крусез» обнаружили немало глубоких познаний:

В выборе проектов концепции (kaizen) необходимо расставлять приоритеты; от

дел по приемке сырья и отдел по обвалке мяса имели наихудшие результаты на заводе и наивысшее количество производственных травм.

Работники постоянно и немало работали над проектом в течение года и осозна

ли, что именно непрерывность и последовательность являлись ключом к успеху.

Работники осознали, что отсутствие данных или их ненадежность являлись са

мым главным препятствием на начальной стадии внедрения концепции (kaizen). Каж

дому из несчастных случаев, имевших место в предыдущем году, необходимо было уделить особое внимание и выработать систему отслеживания всех потенциально опасных ситуаций.

Все рабочие были вовлечены в проект, участие в котором всячески поощрялось, и обучены.

Команда начала работу над проблемами, которые более всего её волновали, обнаруживая при этом высокую заинтересованность и надежду на их разрешение. Эти надежды действительно оправдались уже на начальном этапе игры.

Такая серьезная обеспокоенность руководства проблемами техники безопасно

сти на производстве способствовала росту доверия со стороны рабочих.

РИСУНОК О. Диаграмма причинно- следственных связей («Рыбная косточка»). Отражает сущность возникновения происшествий в компании «Трес Крусез».

Руководство осознало всю важность составления тревожных рапортов и научило рабочих правильному их использованию в целях предвосхищения проблем.

Полная вовлеченность рабочих в процесс очень важна с точки зрения проявления инициативы. На предприятии «Трес Крусез» рабочие были задействованы в распознавании самых опасных моментов.

Основываясь на полученных в «Трес Крусез» данных, для рабочих была подготовлена новая формаГ к которой они могли обратиться каждый раз, когда возникала опасная ситуация.

Эти отчеты проверялись еженедельно и выявлялись главные причины несчастных случаев с использованием диаграмм Парето (Pareto diagrams).

Периоды без происшествий длиною записи в 167 дней были зарегистрированы дважды, первый раз в 1994 и второй раз в 1995.

Улучшение условий труда, сокращение количества несчастных случаев и ряд других улучшений, зарегистрированных в течение этого периода, привели к повышению производительности.