- •Введение

- •1 Обзор и анализ конструкций рыхлителей

- •2 Описание принятой кострукции

- •3 Выбор и обоснование оcновных параметров

- •3.1 Расчетная схема рыхлителя

- •3.2 Расчет параметров рабочего органа

- •4. Расчет сил, действующих на рыхлитель

- •5 Тяговый расчет рыхлителя

- •6 Статические расчеты рыхлителя

- •6.1 Определение устойчивости в продольной вертикальнойплоскости

- •6.2 Статические расчеты при переводе рабочего органа в транспортное положение

- •6.3 Статические расчеты для транспортного перемещения

- •6.3.1 Расчет в продольной плоскости

- •6.3.2 Расчет в поперечной плоскости

- •7 Расчет производительности рыхлителя

- •8 Расчет элементов гидросистемы

- •8.1 Расчет гидроцилиндров подъема рабочего оборудования

- •8.2 Выбор трубопроводов

- •8.3 Выбор насоса гидросистемы

- •9 Расчет деталей на прочность

- •9.1 Расчет кулачков

- •9.2 Расчет пружины

- •9.3 Расчет зуба рыхлителя

- •9.4Расчёт на прочность пальца крепления

- •10. Технологическая карта на проведение то-1

- •11 Обоснование технологической карты на производство работ c применением модернизируемой машины

- •11.1 Состав рабочих операций

- •11.2 Варианты машин для выполнения запланированных рабочих операций

- •11.3 Составление технологической нормали на реконструкцию

- •11.4 Расчёт технико-экономических показателей принятой

- •12 Энергосбережение

- •12.1 Общие положения

- •12.2 Энергосбережение при реконструкции осушительных систем

- •12.3 Анализ энергосбережения руп «Лепельское пмс»

- •12.4 Расчет экономии топлива

- •13 Охрана труда

- •13.1 Анализ состояния охраны труда в Лепельском пмс

- •13.2 Разработка мероприятий по улучшению состояния охраны труда в Лепельском пмс

- •13.3 Анализ опасных зон рыхлителя

- •13.4 Разработка инструкции по охране труда при работе на проектируемой машине

- •14 Расчет технико-экономических показателей

- •Список использованных источников

3 Выбор и обоснование оcновных параметров

РАБОЧЕГО ОБОРУДОВАНИЯ

3.1 Расчетная схема рыхлителя

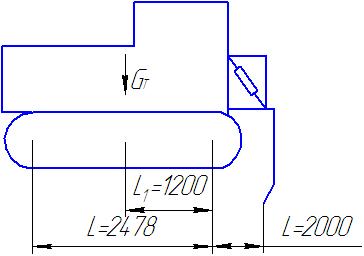

При расчете сил действующих на рабочего органа, параметры выбираем в зависимости от класса базового трактора, номинального тягового усилия. На рисунке 3.1 приведена схема рыхлителя и обозначены следующие расстояние.

Рисунок 3.1 – Расчетная схема рыхлителя

где

–

продольная

база трактора,

–

продольная

база трактора,

–

расстояние от

центра тяжести тягача до оси ведущих

колес,

–

расстояние от

центра тяжести тягача до оси ведущих

колес,

–

расстояние от

центра тяжести рыхлительного оборудования

до оси ведущих колес,

–

расстояние от

центра тяжести рыхлительного оборудования

до оси ведущих колес,

–

расстояние от оси

ведущих колес до шарнира задней навески,

–

расстояние от оси

ведущих колес до шарнира задней навески,

–

расстояние от

шарнира навески до центра тяжести

рыхлительного оборудования,

–

расстояние от

шарнира навески до центра тяжести

рыхлительного оборудования,

–

расстояние от оси

ведущих колес до зуба,

–

расстояние от оси

ведущих колес до зуба,

3.2 Расчет параметров рабочего органа

Технический уровень и качество рыхлителей определяются показателями, характеризующими эксплуатационно-технические возможности машины. Главным классификационным параметром рыхлителя, определяющим типоразмер, является тяговый класс базового трактора. Основные параметры трактора Т – 130 сведем в таблицу 3.1 [11], стр. 154

Таблица 3.1 – Технические характеристики гусеничного трактора Т – 130

Параметры |

Размерность |

Значение |

Тяговый класс |

-- |

10 |

Габаритные размеры: длина ширина высота |

мм мм мм |

4210 2480 3250 |

Масса |

кг |

16300 |

Продольная база |

мм |

2560 |

Ширина гусеницы |

мм |

920 |

Координата центра тяжести от оси, ведущей звездочки |

мм |

1520 |

Марка двигателя |

-- |

Д - 160 |

Мощность |

кВт |

103 |

Максимальное заглубление зуба |

м |

0,5 |

Число зубьев |

-- |

1 |

Подвеску рамы выбираем трехзвенную с одной степенью подвижности, зуб в котором присоединен к трактору под средством тяговой рамы и гидроцилиндра подъема – опускания.

Номинальный угол

рыхления принимаем

.

Диапазон изменения угла в рыхлителе

с регулируемым углом рыхления определяют

примерно к заданной технологии и

области использования машины. Угол

рыхления передней гранью наконечника

зуба рыхлителя и касательной к траектории

движение режущей кромки в данной точке.

Увеличения угла рыхления более

в режиме заглубления облегчает

внедрение зуба в грунт, уменьшает время

цикла. Уменьшение угла рыхления облегчает

разрыхление корки грунтов сезонного

промерзания.

.

Диапазон изменения угла в рыхлителе

с регулируемым углом рыхления определяют

примерно к заданной технологии и

области использования машины. Угол

рыхления передней гранью наконечника

зуба рыхлителя и касательной к траектории

движение режущей кромки в данной точке.

Увеличения угла рыхления более

в режиме заглубления облегчает

внедрение зуба в грунт, уменьшает время

цикла. Уменьшение угла рыхления облегчает

разрыхление корки грунтов сезонного

промерзания.

Задний угол рыхления

образуется задней гранью наконечника

и касательной к траектории движения

режущей кромки. Принимаем задний угол

.

.

Расстояние от низшей точки рамы до опорной поверхности машины при максимальной глубине рыхления

К=(0,6…0,8)·Н, (3.1)

где Н – глубина рыхления.

К=(0,6…0,8)∙0.5=0,3…0,4 м.

Принимаем К=0,35 м.

Ширина наконечника зуба принимают

b=(1,1…1,4)∙bст, (3.2)

где bст – толщина стойки, мм.

Толщина стойки зуба возрастает с увеличением мощности базового трактора, так по графику 4.2 [19] для Т – 130 толщину стойки принимаем 62 мм.

b=(1,1…1,4)∙62=68,2…86,8 мм.

Принимаем b=75 мм.

Длина наконечника зуба зависит от условий работы, для наших условий она определяется по зависимости

lн=(2,5…3)∙b; (3.3)

lн=(2,5…3)∙75=187,5…225 мм.

Принимаем lн=200 мм.

Длина зуба определяется

lз=Н+(0,1…0,3); (3.4)

lз=0,5+(0,1…0,3)=0,6…0,8 мм.

Принимаем lз=0.7 мм.

Управление рыхлительным оборудованием – гидравлическое.

Рабочая скорость

машины

[19].

[19].

Масса и конструктивная удельная масса – показатели, характеризующие эксплуатационно-технологические возможности и уровень технического совершенства машины. В зависимости от мощности N (кВт) базового трактора массу (кг) оборудование рыхлителя можно определить по формуле[19]

m=1.82∙N, (3.5)

где N – мощность двигателя, кВт.

m=1.82∙103=187.46 кг.

Для металлоконструкции рыхлительного оборудования рекомендуется, углеродистые стали, обыкновенного качества, качественные, повышенной прочности и низколегированные с пределом текучести около 400 МПа. Для особо ответственных узлов (стоек и наконечников) используются, стали с пределом текучести после термообработки 1710 МПа (сталь 40ХН2МА).

Основную металлоконструкцию изготавливают из стали 10ХСНД и 15ХНСД. Снижение массы рыхлительного оборудования является основным фактором уменьшения материальных ресурсов при изготовлении и эксплуатации.

Для обеспечения наибольшей эффективности вибрационных рыхлетелей рекомендуется следующие параметры: частота колебаний F=20…50 Гц.[11] и амплитуда колебаний n=2 мм [11]. По данным подбираем редуктор для обеспечения заданных параметров. Так как частота колебания задана в секундах, то угловая скорость будет равняться частоте колебаний.

Найдем частоту вращения выходного вала

n = ω∙30/π, (3.6)

где ω – угловая скорость, с-1.

n = 50∙30/3,14 = 477,7 об/мин.

Принимаем редуктор К-160 у которого n = 500 об/мин [13]. Для соединения редуктора и вала отбора мощности выбираем муфту МУВП-5[13].

Максимальное заглубление зуба рыхлителя от опорной поверхности гусениц в зависимости от типоразмера и кинематической схемы рыхлителя.