- •Введение

- •1 Обзор и анализ конструкций рыхлителей

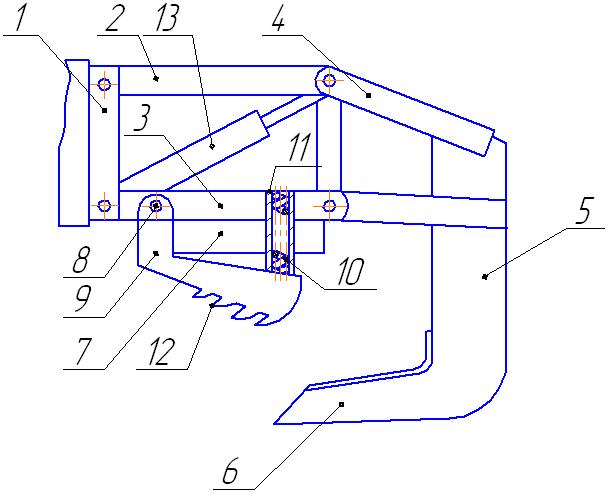

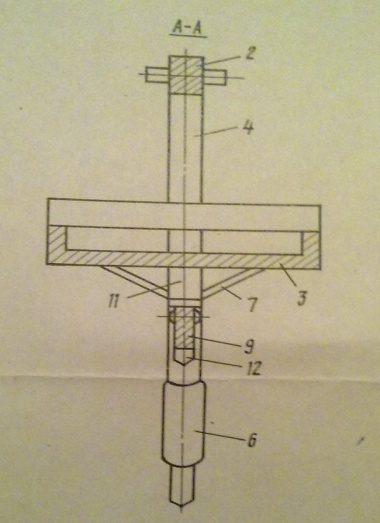

- •2 Описание принятой кострукции

- •3 Выбор и обоснование оcновных параметров

- •3.1 Расчетная схема рыхлителя

- •3.2 Расчет параметров рабочего органа

- •4. Расчет сил, действующих на рыхлитель

- •5 Тяговый расчет рыхлителя

- •6 Статические расчеты рыхлителя

- •6.1 Определение устойчивости в продольной вертикальнойплоскости

- •6.2 Статические расчеты при переводе рабочего органа в транспортное положение

- •6.3 Статические расчеты для транспортного перемещения

- •6.3.1 Расчет в продольной плоскости

- •6.3.2 Расчет в поперечной плоскости

- •7 Расчет производительности рыхлителя

- •8 Расчет элементов гидросистемы

- •8.1 Расчет гидроцилиндров подъема рабочего оборудования

- •8.2 Выбор трубопроводов

- •8.3 Выбор насоса гидросистемы

- •9 Расчет деталей на прочность

- •9.1 Расчет кулачков

- •9.2 Расчет пружины

- •9.3 Расчет зуба рыхлителя

- •9.4Расчёт на прочность пальца крепления

- •10. Технологическая карта на проведение то-1

- •11 Обоснование технологической карты на производство работ c применением модернизируемой машины

- •11.1 Состав рабочих операций

- •11.2 Варианты машин для выполнения запланированных рабочих операций

- •11.3 Составление технологической нормали на реконструкцию

- •11.4 Расчёт технико-экономических показателей принятой

- •12 Энергосбережение

- •12.1 Общие положения

- •12.2 Энергосбережение при реконструкции осушительных систем

- •12.3 Анализ энергосбережения руп «Лепельское пмс»

- •12.4 Расчет экономии топлива

- •13 Охрана труда

- •13.1 Анализ состояния охраны труда в Лепельском пмс

- •13.2 Разработка мероприятий по улучшению состояния охраны труда в Лепельском пмс

- •13.3 Анализ опасных зон рыхлителя

- •13.4 Разработка инструкции по охране труда при работе на проектируемой машине

- •14 Расчет технико-экономических показателей

- •Список использованных источников

1 Обзор и анализ конструкций рыхлителей

Мелиоративные предприятия Беларуси оснащены в основном машинами отечественного производства, но вместе с тем для производства работ используют достаточно большое количество технических средств, выпускаемых в российской федерации в соответствии с действующей в России системой машин , которая, будучи дополненной машинами отечественного производства и некоторыми лучшими импортными машинами, может быть использована и используется предприятиями Беларуси.

Отечественной промышленностью разработаны и освоены гусеничные рыхлители на базе тракторов мощностью от 96 до 243 кВт. Сюда включены одно- и трехзубые модели с трех- и многозвенным рабочим оборудованием, а также с регулируемым углом рыхления.

В данном курсовом проекте мы будем рассматривать однозубые модели.

Известна конструкция [2] изображенная на рисунке 1.1 - 1.3.

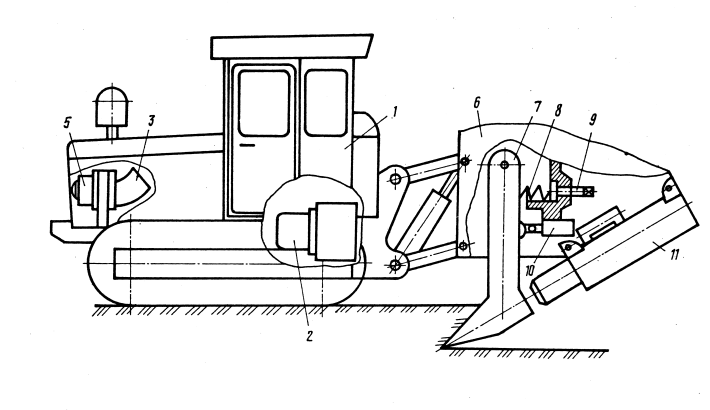

Рыхлитель включает базовую машину 1 (рисунок 1.1), имеющую механическую трансмиссию для работы устройства на транспортных режимах и гидравлическую трансмиссию рабочего хода, питающийся от дополнительного гидронасоса 3 переменной подачи с гидравлическим элементом 4 управления, кроме того в состав рыхлителя входит основной гидронасос 5 привода гидропневмоударник. На базовую машину навешена рама 6, на которой шарнирно закреплен рыхлительный зуб 7, установлена упорная пружина 8 с регулируемым винтом 9 и закреплен гидропневмоударник, содержащий гидрораспределитель 10, кинематически соединенный с зубом 7.

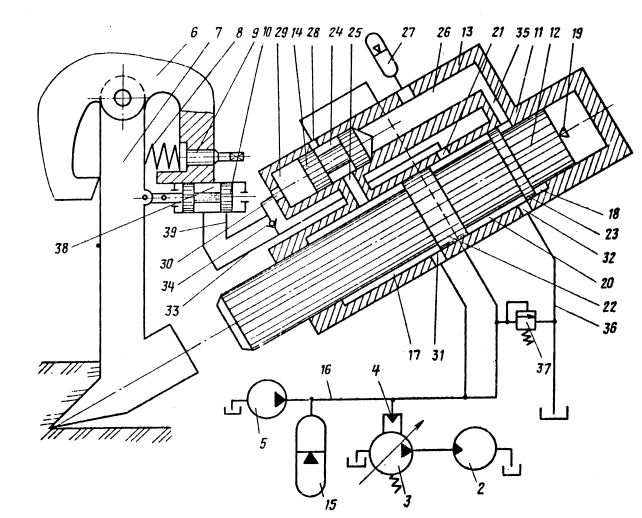

Гидропневмоударник содержит также корпус 11 (рисунок 1.1), поршень – боек 12, блок управления 13 с золотником 14 управления, гидроаккумулятор 15, соединенный с напорной магистралью 16, которая соединена также гидравлическим элементом 4 управления гидронасоса 3. Поршень – боек 12 разделяет корпус 11 на полость 17 взвода, полость 18 слива и аккумуляторную полость 19, заполненную сжатым газом. На поршне – бойке 12 выполнена кольцевая проточка 20. В корпусе 11 радиальный канал 21, а на бойке 12 имеются пояски 22 и 23.

На золотнике 14 выполнена кольцевая проточка 24, а в части корпуса 11, охватывающий блок управления – управляемое проходное окно 25. Торец золотника 14 образует с корпусом полость 26 управления, с которой соединен гидроаккумулятор 27, а в части корпуса 11, охватывающей блок управления, выполнен радиальный канал 28. Противоположный торец золотника 14 ограничивает золотниковую полость 29.

Рисунок 1.1 – Общий вид рыхлительного оборудования с тягачом по а.с № 1220400

Рисунок 1.2 – Схема рабочего оборудования по а.с № 1220400

В корпусе выполнены канал 30, напорный канал 31 и сливной канал 32. В пропускной магистрали 33, соединяющей полость 29 с проточкой 20 бойка 12, установлен обратный клапан 34. Полость 26 каналом 35 постоянно сообщена с полостью 18 слива. Канал 32 соединен со сливной магистралью 36. Напорная 16 и сливная 36 магистрали сообщены через предохранительный клапан 37. Гидрораспределитель 10 имеет проточку 38 и соединен с полостью 29 магистралью 39.

Рыхлитель для разработки мерзлого грунта работает следующим образом.

Перед началом рыхления зуб 7 под действием пружины 8 и давления сжатого газа в полости 19, передаваемого через боек 12, упирается в передний ограничитель рамы 6. Боек 12 и гидрораспределитель 10 находится в крайних левых положениях, при этом задний поясок гидрораспределителя разобщает магистрали 33 и 39 друг от друга, а полость 29 сообщена через канал 30, обратный клапан 34, магистраль 33, канал 21, проточку 20 и канал 31 с напорной магистралью 16, поэтому золотник 14 под действием давления рабочей жидкости находится в крайнем правом положениях, соединяя при этом входящую полость 17 через окно 25, проточку 24 и канал 28 с напорной магистралью 16.

При включении насоса 3 и 5 начинается взвод (холостой ход) поршня бойка 12 (вправо по чертежу) и рабочее движение тягача 1.

Гидравлический элемент 4 управления, соединенный с напорной магистралью 16, в начальный момент устанавливает насос 3 переменной производительности на минимальную подачу, обеспечивая тем самым минимальную скорость рабочего хода тягача 1.

Во время холостого хода бойка 12 из полости 18 вытесняется в сливную магистраль 36, давления газа в полости 19 аккумулятора повышается, что привод к повышению давления жидкости в полости взвода 17 и в напорной магистрали 16, в результате чего элемент 4 увеличивает подачу насоса 3. Рабочая скорость движения тягача 1 увеличивается.

При перемещении бойка 12 на холостом ходе сначала поясок 22 запирает канал 31(рисунок 1.2.), затем кольцевая проточка 20 сообщается через канал 32 со сливной магистралью 36, после чего одновременно полость 18 отсекается от сливного канала 32 пояском 23, а полость 17 сообщается через канал 31 с напорной магистралью 16.

Далее жидкость из полости 18 вытесняется в полость 26 через канал 35 и аккумулируется в гидроаккумуляторе 27.

Движение бойка 12 на холостом ходу прекращается тогда, когда давление в напорной магистрали 16 превысит давление настройки предохранительного канала 37. Это положение системы изображено на рис.1.10.

Поршень – боек 12 находится взведенном состоянии до тех пор, пока усилие от забоя, действующее на зуб 7 при движении тягача 1, не станет больше усилия пружины 8, после чего зуб 7, поворачивается в шарнире рамы 6, перемещает гидрораспределитель 10 вправо и тем самым соединяются магистрали 33 и 39 через проточку 38. Таким образом золотниковая полость 29 сообщается со сливной магистралью 36 через магистрали 39 и 33, канал 21, проточку 20 и канал 32. Жидкость из полости 26 и запасенная в гидроаккумуляторе 27 воздействует на золотник 14 и передает его в крайнее левое положения, при в начале окно 25 отсекается от канала 28, а затем оно сообщается с полостью 26. Таким образом полость 17 взвода соединяется с полостью 18 слива через окно 25, полость 26 и канал 35. Давление жидкости в полостях 17 и 18 выравниваются.

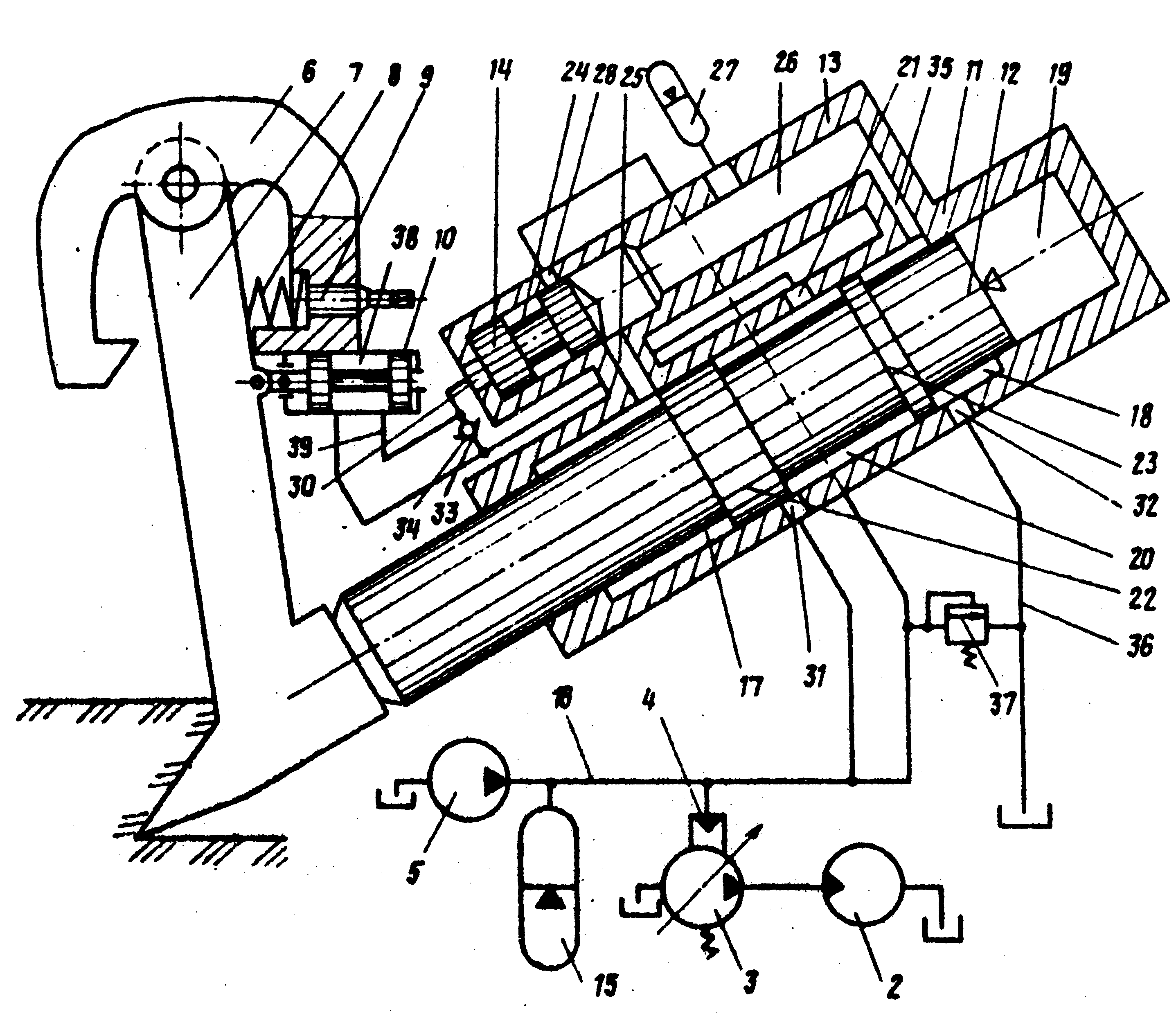

Под воздействием энергии, накопленное сжатым газом аккумулятора 19, поршень – боек 12 перемещается влево (рисунок 1.3), при этом вначале одновременно поясок 23 соединяет канал 32 с полостью 18, а поясок 22 отсекает канал 31 от полости 17, а затем поясок 23 разобщает проточку 20 от канала 32, разобщая этим зазолотниковую полость 29 от сливной магистрали 36. Происходит рабочий ход бойка 12. В конце рабочего хода (момент нанесения удара по зубу) канал 31собщается с проточкой 20, при этом напорная магистраль 16 соединяется через канал 31, проточку 20, канал 21, магистраль 33, проточку 38 и магистраль 39 с золотниковой полостью 29.

Рисунок 1.3 – Схема рабочего оборудования по а.с № 1220400

Далее золотник 14 под действием давления жидкости от насоса 5 и гидропневмоаккумулятора 15 перемещается в крайнее правое положение, соединяя напорную магистраль 16 с полостью 17 взвода через канал 28, проточку 24 и окно 25. Далее цикл работы ударника повторяется.

Недостатком такого оборудование является то, что, ударные нагрузки передаются на тягач.

Так же прменение нашла конструкция [3].

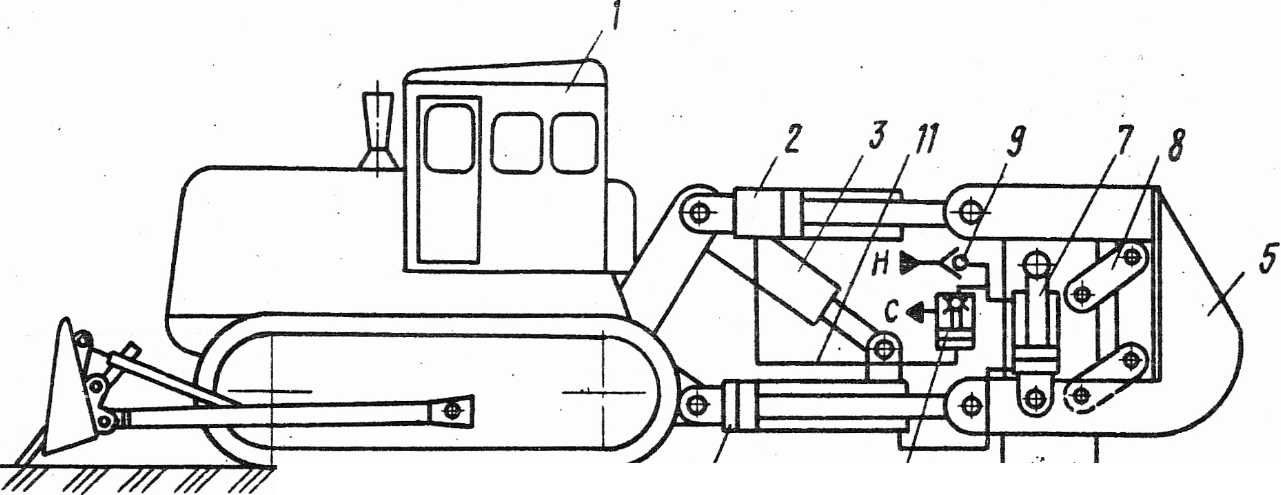

Рыхлитель состоит из базовой машины 1 (рисунок 1.4), параллелограммной подвески, включающей поворотные гидроцилиндры 2, гидроцилиндры 3 поворота, гидроцилиндры 4, монтажную раму,5, на которой установлен рыхлительный зуб 6 при помощи гидроцилиндров 7 подъема и шарнирных тяг 8.

Штоковые полости , гидроцилиндровАзаполнены рабочей жидкостью и соединены с поршневыми полостями гидро-цилиндров 7. Штоковые полости гидро-цилиндров 7 соединены через обратный клапан 9 с напором и через клапан 10 со сливом. Управление клапаном 10 осуществляется поворотным гндроцилиндром 2 посредством магистрали 11.

Работа рыхлителя заключается в следующем.

В начальный момент жидкость находится в штоковой полости гидроцилиндра 7 и фиксирует рыхлительный зуб 6 относительно монтажной рамы 5.

При рыхлении в процессе перемещения базовой машины 1 под действием гидроцилиндра 3 рыхлительный зуб 6 заглубляется в грунт. При достижении заданной силы сопротивления рыхлению на рыхлительном зубе 6 давление в поршневой полости гидроцилиндра 2 возрастает, рабочая жидкость по магистрали 11 воздействует на клапан 10, открывает его, и штоковая полость гидроцилиндра 7 соединяется со сливом. Рабочая жидкость, сжатая в штоковой полости гидроцилиндров 4, воздействует на поршень гидроцилиндра 7, перемещает его и связанный с ним рыхлительный зуб 6 вверх, происходит скол грунта. При этом нагрузка на рыхлительный зуб 6 снижается, клапан 10 переключается и штоковая полость отсекается от слива. Рабочая жидкость поступает в штоковую полость гидроцилиндра 7, возвращает шток и рыхлительный зуб 6 в исходное положение.

При достижении заданного усилия на рыхлительном зубе цикл повторяется.

Рисунок 1.4 – Схема тягача с рабочим органом по а.с № 1219750

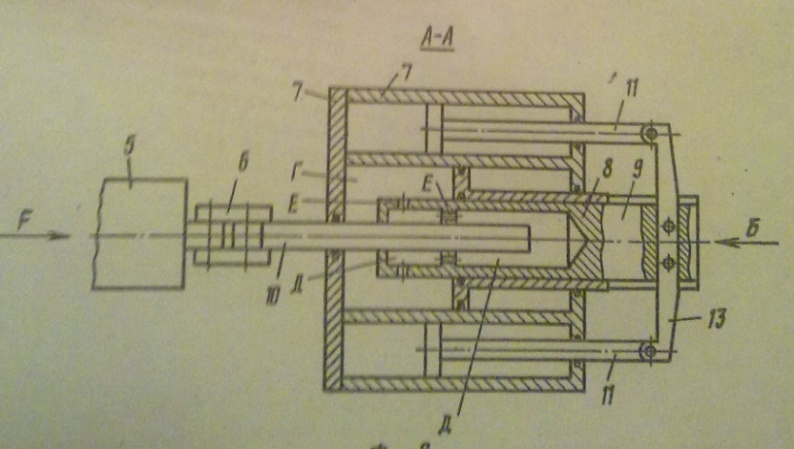

Известная конструкция [4] содержаний базовую машину, параллелограммнуюподвескус рамой, на которой шарнирно смонтирован рыхлительный зуб, и упругую систему между последним и рамой, содержащую закрепленный на раме основной цилиндр с поршнем на штоке, связанном с управляющими гидроцилиндрами для изменения объема расположенной между поршнем рабочей полости основного цилиндра, сквозь торцовую сторону которого пропущен силовой шток, соединенный через шарнирную тягу с рыхлительнымзубом, и имеющий свои управляющие гидроцилиндры для изменения давления в рабочей полости основного цилиндра, дополнительный цилиндр, отличающийся тем, что, с целью улучшения его обслуживания, основной цилиндр имеет расположенную за его поршнем вспомогательную полость, которая сообщена с. рабочей полостью при помощи выполненного в корпусе канала с управляемым клапаном, а корпус дополнительного цилиндра связан со штоками его управляющих гидроцилиндров, установлен концентрично корпусу основного цилиндра и с возможностью перемещения внутри выполненной в штоке и поршне последнего полости, при этом силовой шток пропущен в полость дополнительного цилиндра, которая при помощи выполненных в корпусе последнего отверстий сообщена с рабочей полостью основного цилиндра.

Рисунок 1.5 – Схема рабочего оборудования по а.с № 1176944

Рыхлитель работает следующим образом.

При разработке грунта рыхлительный зуб 5 в силу неравномерности свойств грунта и параметров стружки колеблется относительно положения равновесия. В результате этого он через тягу 6 и силовой шток 10 сжимает гидрожидкость в качестве которой выбрана жидкость с высоким коэффициентом сжимаемости.

В зависимости от свойств разрабатываемого грунта и режима движения базовой машины частота и амплитуда, С которой происходит наростание и убывание силы сопротивления грунта резанию, изменяются в широких пределах. Поэтому для устойчивого режима автоколебаний необходимо изменять частоту и амплитуду собственных колебаний рыхлительного зуба 5 и согласовывать ее с параметрами и частотой скола элементов стружки.

Возможность изменения указанных параметров обеспечивается изменением жесткости упругой системы путем перемещения поршня 8, изменения объема рабочей части Г полости основного гидроцилиндра, осуществляемого путем перемещения поршней 11 (рисунок 1.6) гидроцилиндров управления через их штоковые части, шарнирно соединенные с коромыслом 13, установленным на конце штока 8, и изменением величины предварительного избыточногодавления в рабочей части Г основного цилиндра, обеспечиваемого путем перемещения поршня 9, изменения давления в рабочей части Г полости основного цилиндра путем перемещения поршней 12 гидроцилиндров управления через их штоковые части, шарнирно соединенные с коромыслами 14, установленными на конце штока поршня 9. Перетекание жидкости из рабочей части Г полости основного цилиндра во вспомогательную и обратно при выборе необходимой жесткости осуществляется через гидроканал 15 и управляемый клапан 16. Для уменьшения габаритных размеров в поршне 9 изменения давления выполнена полость Д, разделенная перегородкой, предназначенной для исключения перекосов силового штока 10 относительно цилиндрического корпуса 7 и поршня 9. Сообщение рабочей части Г полости основного гидроцилиндра с полостью Д поршня 9 осуществляется через отверстия Е, выполненные в перегородке и образующей поверхности поршня 9.

Рисунок 1.6 – Схема рабочего оборудования в разрезе по а.с № 1176944

Недостатком данной конструкции является низкая производительность, а так же зависимость частоты и амплитуды с которой происходит наростание и убывание силы сопротивления грунта резанию от свойств разрабатываемого грунта и режима движения базовой машины

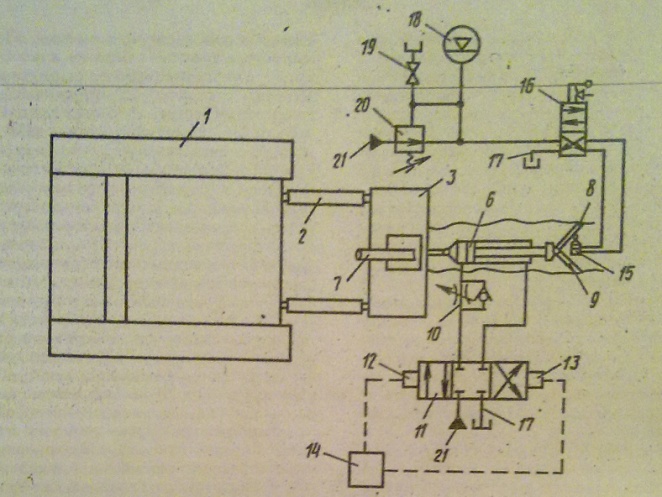

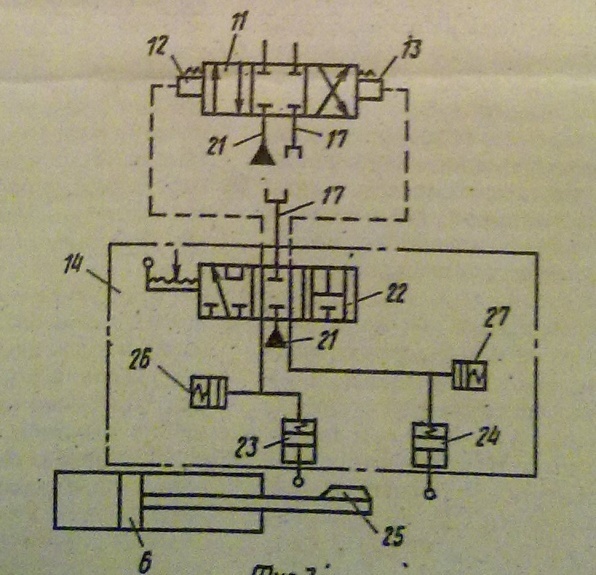

Конструкция [5] содержит тягач 1 (рисунок 1.7), навесное оборудование, включающее подвеску 2 с шарнирно присоединенной к ней рамой 3 с рьгхлнтеоьным зубом 4, и гидропривод. Гидропривод содержит гидроцилиндр 8 подъема рыхлительного зуба, гидроцилиндр 6 горизонтального перемещения рыхлительного зуба, своим корпусом шарнирно соединенный с тыльной стороной рыхлительного зуба 4 и штоком гидроцилиндра 7 подъема распорных рычагов 8 и 9, шарнирно установленного на раме 3.

Рисунок 1.7. Схема рабочего оборудования с тягачом по а.с № 1666659

Рыхлитель действует следующим образом.

При рыхлении прочного грунта, когда тягового усилия, реализуемого тягачом 1, недостаточно для преодоления сопротивления, включают с помощью блока 14 управления и гидрораспределителя 11

гидроцилиндр 6, шток которого совершает возвратно-поступательное движение. Пусть, например, в какой-то момент времени золотник гидрораспределителя 11 переключается вправо от нейтральной позиции и сообщает поршневую полость гидроцилиндра 6 с напорной гидролинией 21, а штоковую - со сливной гидролинией 17. При поступлении рабочей жидкости в поршневую полость корпус гидроцилиндра 6 перемещается- влево и создает толкающее усилие на рыхлительный зуб 4, помогающее преодолеть сопротивление грунта.

Шток гидроцилиндра 6 остается неподвижным, поскольку рычаги 8 и 9, разведенные гидроцилиндром 15, упираются заостренными концами в боковые стенки траншеи. После окончания рабочего хода гидроцилиндра 6 золотник гидрораспределителя 11 переключается влево от нейтральной позиции и сообщает штоковую полость гидроцилиндра с напорной гидролинией 21, а поршневую - со сливной гидролинией 17. В результате шток гидроцилиндра 6 втягивается. Рычаги 8 и 9 скользят и копируют неровности стенки траншеи, не оказывая существенного сопротивления перемещению штока. Гидроцилиндр 15, сообщенный с гидроаккумулятором 18 поршневой полостью, образует упругую связь рычагов 8 и 9. Упругость связи регулируется изменением давления зарядки гидроаккумулятора 18 с помощью гидроклапана 20 и вентиля 19. Скорость рабочего хода гидроцилиндра 6 регулируют дросселем 10 в соответствии с действительной скоростью тягача. Обратный клапан обеспечивает максимальную скорость хода штока при его втягивании.

После окончания хода рыхлителя блоком 14 управления останавливают возвратно-поступательные движения гидроцилиндра 6 и 5 выключают упругую связь рычагов 8 и 9 путем опускания золотника гидропереключателя 16. После чего с помощью гидроцилиндра 5 выглубляютрыхлительный зуб 4 путем подъема рамы 3. В транспортном положении для 10 уменьшения габаритных размеров машины гидроцилиндр 6 поднимают с помощью гидроцилиндра 7.

Рисунок 1.8 – Гидравлическая схема рабочего оборудования по а.с№ 1666659

Рисунок 1.9 – Гидравлическая схема рабочего оборудования с тягочомпо а.с №1666659

Недостаток – относительная сложность конструкции, относительно низкая производительность, большие силы действующие гидроцилиндр горизонтального перемещения.

Конструкция [6] включает шарнирно-параллелограммную навеску, звеньями которой являются передняя балка 1 (рисунок 1.10), закрепленная на базовой машине (не показана),верхняя тяга 2 и нижняя рама 3, шарнирно соединенные с передней частью рабочей балки 4. На рабочей балке 4 закреплена рыхлящая стойка 5 с наконечником 6, который выполнен в виде косоурезанного клина с уменьшающей вперед высотой. Снизу рамы 3 жестко установлен двусторонний отвал 7. В шарнире 8 установлен передняя конец расклинивающего ножа 9 и через пружину 10, расположенную в телескопическом стакане 11, задний конец ножа 9. На нижней режущей кромке ножа имеются ступенчато расположенные зубья 12, изогнутые и убывающие по высоте в сторону переднего концаножа 9. Подъем и опускание рыхлителя осуществляется гидроцилиндрами 13.

Рисунок 1.10 – Схема рабочего оборудования по а.с № 1055839

Рыхлитель работает следующим образом.

Посредством гидроцилиндра 13 рыхлительная стойка 8 внедряется в мерзлый слой грунта таким образом, чтобы верхняя часть наконечника 6 контактировала снизу со слоем мерзлоты, а нижний обрез находился вталом грунте. Заглубление рабочего органа производят путем выполнения нескольких проходов стойки по одному следу При движении рыхлителя с заглубленной рыхлительной стойкой 8 расклинивающий нож 9 ступенчато расположенными зубьями 12 послойно срезает часть мерзлого грунта, образуя на поверхности углубление При этом изогнутые режущие кромки зубьев 12 более интенсивно внедряются в мерзлоту и в результате колебаний за счет пружины 10 разрушают мерзлоту как взламыванием, так и резанием типа струга при движении рыхлителя. Движущаяся следом рыхлительная стойка 5, внедряясь наконечником 6 под слой мерзлого грунта, приподнимает и разрушает его. При этом в результате выполненного надреза сопротивление разрушеняю слоя мерзлого грунта а указанном сечении становится меньше, чем по всему массиву.

Разрушение мерзлого грунта начинается по ходу движения стойки 5 с последующим отделением глыб мерзлоты по сторонам в результате их подъема клином наконечника 6 в сторону дневной поверхности. Отделенные таким образом глыбы мерзлоты, встретив на своем пути стойку 5 и направляющие боковые поверхности двустороннего отвала 7, дополнительно раздвигаются по сторонам. Слой мерзлого грунта ввиду его разрушения по ходу движения рыхлительной стойки 5 оказывает меньшее сопротивление на подачу рыхлителя.

При изменении толщины слоя мерзлого грунта нож 9 за счет пружины 10 изменяет свое положение и постоянно находится в контакте с поверхностью мерзлоты а при наезде на препятствия обходит его сверху предотвращая поломку клыков 12.

Рисунок 1.11 – Схема рабочего оборудования по а.с № 1055839

Недостаток – необходимость нескольких проходов для заглубления рыхлящей стойки.