- •Введение

- •1 Обзор и анализ конструкций рыхлителей

- •2 Описание принятой кострукции

- •3 Выбор и обоснование оcновных параметров

- •3.1 Расчетная схема рыхлителя

- •3.2 Расчет параметров рабочего органа

- •4. Расчет сил, действующих на рыхлитель

- •5 Тяговый расчет рыхлителя

- •6 Статические расчеты рыхлителя

- •6.1 Определение устойчивости в продольной вертикальнойплоскости

- •6.2 Статические расчеты при переводе рабочего органа в транспортное положение

- •6.3 Статические расчеты для транспортного перемещения

- •6.3.1 Расчет в продольной плоскости

- •6.3.2 Расчет в поперечной плоскости

- •7 Расчет производительности рыхлителя

- •8 Расчет элементов гидросистемы

- •8.1 Расчет гидроцилиндров подъема рабочего оборудования

- •8.2 Выбор трубопроводов

- •8.3 Выбор насоса гидросистемы

- •9 Расчет деталей на прочность

- •9.1 Расчет кулачков

- •9.2 Расчет пружины

- •9.3 Расчет зуба рыхлителя

- •9.4Расчёт на прочность пальца крепления

- •10. Технологическая карта на проведение то-1

- •11 Обоснование технологической карты на производство работ c применением модернизируемой машины

- •11.1 Состав рабочих операций

- •11.2 Варианты машин для выполнения запланированных рабочих операций

- •11.3 Составление технологической нормали на реконструкцию

- •11.4 Расчёт технико-экономических показателей принятой

- •12 Энергосбережение

- •12.1 Общие положения

- •12.2 Энергосбережение при реконструкции осушительных систем

- •12.3 Анализ энергосбережения руп «Лепельское пмс»

- •12.4 Расчет экономии топлива

- •13 Охрана труда

- •13.1 Анализ состояния охраны труда в Лепельском пмс

- •13.2 Разработка мероприятий по улучшению состояния охраны труда в Лепельском пмс

- •13.3 Анализ опасных зон рыхлителя

- •13.4 Разработка инструкции по охране труда при работе на проектируемой машине

- •14 Расчет технико-экономических показателей

- •Список использованных источников

13.3 Анализ опасных зон рыхлителя

Производственная деятельность потенциально опасна. В реальных условиях на человека возможно воздействие опасных и вредных производственных факторов, что может привести к травме, заболеванию, другим нежелательным последствиям. Необходимо тщательно изучать вопросы, касающиеся охраны труда с целью максимального уменьшения случаев профессиональных заболеваний работающих.

Во время технологического процесса рыхления грунта возможно возникновение опасных и вредных производственных факторов. Так, при проведении работ на механизаторов могут действовать повышенные уровни шума и вибраций, большая запыленность воздуха, неблагоприятный температурный режим в кабине бульдозера; при проведении работ высока опасность получения травм работниками, находящимися в опасной зоне агрегата.

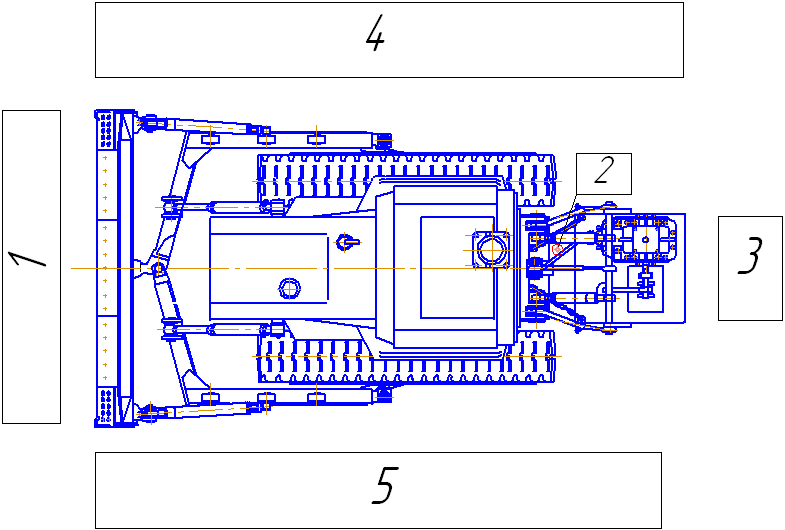

При работе на бульдозере-рыхлителе существуют опасные зоны, где при нахождении людей в этих зонах, механизатор должен проявлять повышенное внимание. Нахождение человека в указанных на рисунке 13.1 опасных зонах во время технологического процесса представляет угрозу для человека.

Опасная зона 1 образуется при движении бульдозера-рыхлителя вперед передней поверхностью отвала. Она может иметь различную конфигурацию в зависимости от направления движения прямолинейно.

Опасная зона 2 образуется задней поверхностью бульдозера и передней поверхностью рыхлительного оборудования при сцепке. Форма зоны прямолинейная.

Опасная зона 3 образуется задней поверхностью рыхлительного оборудования при движении задним ходом.

Опасные зоны 4 и 5 образуются боковой поверхностью бульдозера-рыхлителя при его поворотах

Рисунок 13.1 – схема расположения опасных зон бульдозера-рыхлителя

13.4 Разработка инструкции по охране труда при работе на проектируемой машине

Инструкции подготавливаются на основе стандартов безопасности труда, правил и норм безопасности и гигиены труда, типовых инструкций, требований безопасности, изложенных в эксплуатационной и ремонтной документации заводов-изготовителей оборудования, а также на основе технологической документации предприятия с учетом конкретных условий производства [37].

Требования инструкции по охране труда излагаются в соответствии с последовательностью технологического процесса и с учетом условий, в которых выполняется данная работа.

Инструкция по охране труда должна содержать следующие главы:

«Общие требования по охране труда»;

«Требования по охране труда перед началом работы»;

«Требования по охране труда при выполнении работы»;

«Требования по охране труда по окончании работы»;

«Требования по охране труда в аварийных ситуациях».

В инструкции по охране труда с учетом специфики профессии, вида работ могут включаться другие главы.

В дипломном проекте разработана инструкция по охране труда для машиниста бульдозера-рыхлителя ( приложение А)

14 Расчет технико-экономических показателей

Оценка эффективности конструкторской разработки базируется на сопоставлении ожидаемой прибыли от реализации разработки с инвестированным в нее капиталом. Показатель экономического эффекта на всех этапах реализации разработки определяется как превышение стоимостной оценки результатов ее использования над стоимостной оценкой совокупных издержек за весь срок использования данных работ. Величина экономического эффекта определяется по условиям использования продукции и является основной для установления цен на соответствующую продукцию.

Главным вопросом на стадии планирования конструкторской разработки является выбор базового варианта для сравнительной оценки эффективности технологий, технических средств, материалов и других научных разработок.

В данном дипломном проекте модернизировался рыхлитель на базе бульдозера. Модернизация позволяет производить разработку грунта вибрационным рыхлителем, что способствует большей производительности и более качественному выполнению работ. За базовый вариант принимаем ДЗ-116В.10 без модернизации.

Одним из важнейших показатель, определяющих эффект внедрения новой техники, является ее годовая эксплуатационная производительность, которая рассчитывается по следующим формулам

,

(14.1)

,

(14.1)

где Псм– сменная производительность экскаватора, ед/см;

Nсм– число смен работы машины в году.

Определим число смен работы рыхлителя в году

,

(14.2)

,

(14.2)

где Тг– годовой фонд рабочего времени машины, принимаем Тг= 1710 ч [25];

tсм– число часов работы машины в смену, tсм=8ч.

Получим

смен.

смен.

Определим сменную производительность бульдозера-рыхлителя

,

(14.3)

,

(14.3)

где Пт– техническая производительность, м3/ч, ПтН=276 м3/ч ( по расчетам п.7);

Kэ–коэффициент перехода от технической к эксплуатационной производительности, принимаем Kэ=0,6[25];

Kв– коэффициент перехода от часовой к сменной производительности, принимаем Kв= 0,75 [25].

Определим техническую производительность для базовой машины

(14.4)

где – средняя глубина рыхления, м;

Принимаем hр=0,35

– средняя длина рабочего хода в одну сторону, принимаем

– коэффициент использование времени, для средних условий, принимаем ,[8] стр. 68;

–коэффициент перекрытия рабочего хода, принимаем

– средняя скорость рабочего хода,

Принимаем

;

;

– время одного поворота в конце участка с учетом выглубления зуба, , Примем ;

– ширина рыхления, м.

С учетом вышеприведенных формул определяем сменную производительность для базового варианта

м3/смену.

м3/смену.

Для нового варианта

м3/смену.

м3/смену.

Определим годовую производительность для базового варианта

м3/год.

м3/год.

Определим годовую производительность для нового варианта

м3/год.

м3/год.

Определим балансовую стоимость техники по формуле

Кр=Цм·αд, (14.4)

где Цм– оптово-отпускная цена машины, тыс.руб;

αд – коэффициент перехода от оптовой цены к расчетной стоимости с учетом доставки машины, принимаем αд=1,07.

Цену модернизированного бульдозера-рыхлителя определяем косвенным методом, в основу которого положен метод по сопоставимой массе [25]. В основу этого способа положен принцип равенства удельных стоимостей базовой и новой машины.

,

(14.5)

,

(14.5)

где КБ и КН– балансовая стоимость базовой и новой машины, КБ=258 млн.руб. [25];

МБ и МН– масса базовой и новой машины, MБ=18,6 т. [19], Mн=19,56 т. [п.4].

Получим

Себестоимость машинно-часа определяется с учетом средних условий работы внедряемой машины по формуле

,

(14.6)

,

(14.6)

где Сед– единовременные затраты на монтаж, демонтаж и транспортировку машину, руб/м.ч;

Сам– амортизационные отчисления, руб/м.ч.;

Собс – часовые затраты на оплату труда обслуживающего персонала, руб/м.ч.;

Сэ – часовые затраты на топливо, электроэнергию, стоимость смазочных и обтирочных материалов, руб/м.ч.;

СТО – часовые затраты на техническое обслуживание и текущий ремонт машин, руб/м.ч.;

Сосн – часовые затраты на ремонт сменной оснастки, руб/м.ч.;

h – коэффициент учитывающий накладные расходы, принимается h=1,17 [25].

Единовременные затраты равны затратам на транспортировку машины, а также монтаж и демонтаж.

;

(14.7)

;

(14.7)

;

(14.8)

;

(14.8)

;

(14.9)

;

(14.9)

где Кзс – коэффициент, учитывающий заготовительно-складские расходы, принимаем Кзс=1,04 [25];

SТР – стоимость транспортировки одной тонны массы машины, принимаем по транспортным тарифам SТР=35 руб/ т, т.к стоимость транспортировки одной тонны машины дана в ценах 1991 года, необходимо стоимость умножить на переводной коэффициент Кпер=2218,930 [26];

Кпер – переводной коэффициент с цен 2006 года на нынешние, Кпер=4,8805;

Кпн – коэффициент, учитывающий плановые накопления, принимаемКпн=1,3 [25];

m – массабульдозера-рыхлителя, т; mн=19,56 т, mб=18,6 т;

n – число перебазировок машины с объекта на объект. Принимаем n=2.

Затраты на транспортировку машины определим по формуле

руб./маш.ч;

руб./маш.ч;

руб./маш.ч.

руб./маш.ч.

Так как перевезти бульдозер-рыхлитель можно осуществить без демонтажа то СДМ=0.

Величина амортизационных отчислений, приходящаяся на 1 маш.ч., определяется по формуле

,

(14.10)

,

(14.10)

где

– общая норма амортизационных отчислений,

учитывающая отчисления на полное

восстановление,

– общая норма амортизационных отчислений,

учитывающая отчисления на полное

восстановление,

[25].

[25].

Тогда

руб./маш.ч;

руб./маш.ч;

руб./маш.ч.

руб./маш.ч.

Затраты на оплату труда обслуживающего персонала принимаем в соответствии с числом и квалификацией персонала и определяем по формуле

,

(14.11)

,

(14.11)

где Тч – часовая тарифная ставка рабочего или специалиста соответствующего разряда, руб/ч.;

– коэффициент,

учитывающий косвенные расходы,

– коэффициент,

учитывающий косвенные расходы,

[25];

[25];

– коэффициент,

учитывающий премиальные надбавки,

– коэффициент,

учитывающий премиальные надбавки,

[25].

[25].

При выполнении расчетов в текущих ценах часовая тарифная ставка соответствующего разряда определяется по формуле

,

(14.12)

,

(14.12)

где С1 – тарифная ставка 1-го разряда, С1=240000 руб.;

Кт – значение тарифного коэффициента соответствующего разряда, устанавливаемого по тарифной сетке, Кт=1,73 [25];

Ккор – корректирующий коэффициент к тарифным ставкам, Ккор=1,27 [25];

Hвр – норма времени, устанавливаемая в качестве норматива для расчета часовых тарифных ставки Hвр =168,3 ч.

руб/ч;

руб/ч;

руб./маш.ч.

руб./маш.ч.

Для определения затрат на электроэнергию, топливо, смазочные, вспомогательные и другие материалы используются следующие формулы

;

(14.13)

;

(14.13)

;

(14.14)

;

(14.14)

,

(14.15)

,

(14.15)

где Сэ – затраты на энергию, руб.;

Qт – массовый расход дизельного топлива, кг/м.ч;

Cвсп – стоимость вспомогательных смазочных и обтирочных

материалов, руб.;

Цт – цена топлива, руб. Цт=8000руб/л на 16 января 2013 года;

Nдв – нормативная мощность двигателя, кВт;

Кдв, Кдм – коэффициенты использования двигателя по времени и мощности, Кдв=0,75, Кдм=0,5 [25];

Qmn, Qmx – удельный расход топлива в час на 1 кВт номинальной мощности соответственно, при нормативной и холостой работе двигателя, кг/кВт ч. Принимаем Qmn=0,272, Qmx=0,09[25];

– коэффициент,

учитывающий долю на вспомогательные

материалы в процентах от затрат на

топливо,%,

– коэффициент,

учитывающий долю на вспомогательные

материалы в процентах от затрат на

топливо,%,

[25].

[25].

кг/маш.ч;

кг/маш.ч;

руб./маш.ч;

руб./маш.ч;

руб/маш.ч.

руб/маш.ч.

Расчет затрат на текущий ремонт и техническое обслуживание техники определяют по формуле

,

(14.16)

,

(14.16)

где ато– норма отчислений на текущий ремонт и техническое обслуживание техники в % от ее балансовой стоимости, ато=31,4 [25].

руб/маш.ч;

руб/маш.ч;

руб/маш.ч.

руб/маш.ч.

Затраты на ремонт сменной оснастки определяется следующим образом

,

(14.17)

,

(14.17)

где

– коэффициент перехода от затрат на

все виды ремонта (кроме капитального)

и технического обслуживания к затратам

на ремонт сменной оснастки. Принимаем

– коэффициент перехода от затрат на

все виды ремонта (кроме капитального)

и технического обслуживания к затратам

на ремонт сменной оснастки. Принимаем

[25].

[25].

Тогда

руб/маш.ч;

руб/маш.ч;

руб/маш.ч.

руб/маш.ч.

Следовательно,

руб/маш.ч;

руб/маш.ч;

руб/маш.ч.

руб/маш.ч.

Себестоимость м3, которая используется для расчета годового экономического эффекта, определяется по формуле

;

(14.18)

;

(14.18)

руб/м3;

руб/м3;

руб/м3.

руб/м3.

Определим годовой экономический эффект по формуле

,

(14.19)

,

(14.19)

где Сн, Сб – соответственно, себестоимость единицы продукции с использованием новой и базовой техники, руб.;

Кн, Кб – соответственно, удельные капитальные вложения в производственные фонды на единицу объема продукции по новой и базовой техники, руб.;

Ог – годовой объем работ, выполняемый с помощью новой техники в расчетном году, в натуральных единицах, равен годовой производительности;

Ен – нормативный коэффициент эффективности капитальных вложений, принимаем Ен=0,2 [25].

Капитальные вложения в технику в расчете на единицу продукции, используемой для оценки годового экономического эффекта, определяется по формуле

;

(14.20)

;

(14.20)

руб/м3;

руб/м3;

руб/м3.

руб/м3.

Тогда

36657412

руб.=36,65 млн.руб.

36657412

руб.=36,65 млн.руб.

Расчет срока окупаемости определим по формуле

;

(14.21)

;

(14.21)

год.

год.

Следовательно, внедрение, предлагаемого рабочего оборудования бульдозера-рыхлителя обеспечит получение экономического эффекта в размере 25,6 млн. рублей в год.

Определим материалоемкость бульдозера-рыхлителя по формуле

,

(14.22)

,

(14.22)

где m – масса нового и базового бульдозера-рыхлителя, кг.

кг/м3;

кг/м3;

кг/м3.

кг/м3.

Определим энергонасыщенность бульдозера-рыхлителя по формуле

;

(14.23)

;

(14.23)

кВт/т;

кВт/т;

кВт/т.

кВт/т.

Определим удельную энергоемкость бульдозера-рыхлителя по формуле

;

(14.24)

;

(14.24)

кВт-ч/м3;

кВт-ч/м3;

кВт-ч/м3.

кВт-ч/м3.

Основные технико-экономические показатели базового и нового экскаватора сводим в таблицу 14.1.

Таблица 14.1 Основные технико-экономические показатели экскаватора

Наименование показателей |

Единица измерения |

До модернизации |

После модернизации |

1 |

2 |

3 |

4 |

Масса |

кг |

18600 |

19560 |

Мощность двигателя |

кВт |

103 |

103 |

Балансовая стоимость |

млн. руб |

276,06 |

|

Техническая производительность |

м3/ч |

243 |

276 |

Годовая производительность |

м3/год |

187207,2 |

212630 |

Материалоемкость |

кг/м3 |

1,02 |

0,09 |

Энергонасыщенность |

кВт/т. |

5,5 |

5,2 |

Удельная энергоемкость |

кВт-ч/м3 |

0,42 |

0,37 |

Себестоимость машино-час |

руб/ч |

246273 |

261215 |

Себестоимость единицы работ |

руб/м3 |

2250 |

2100 |

Срок окупаемости |

год |

1 |

|

Годовой экономический эффект |

|

36,65 |

|

Продолжение таблицы 14.1

Проанализировав результаты таблицы 14.1, можно сказать, что эффективность от внедрения и применения модернизированного бульдозера-рыхлителя будет достигнута и обоснована, т.к. видно, что по такому важному показателю как себестоимость единицы продукции новый вариант имеет меньшие затраты 2100 руб/м3, а для базового 2250 руб/м3. Годовой экономический эффект в 36,65 млн.руб., положительный, а это значит, что для эксплуатации нового бульдозера-рыхлителя является экономически выгодной.

ЗАКЛЮЧЕНИЕ

Для повышения надёжности и производительности предлагается модернизировать одноковшовый экскаватор путём применения нового рабочего оборудования.

Произведенный нами обзор конструкций в проекте позволил выбрать оптимальные параметры рабочего оборудования экскаватора.

Произведенные расчёты показали, что модернизированный одноковшовый экскаватор действительно способствует повышению надёжности и производительности.

Расчет экономической эффективности конструкторской разработки показал:

- предлагаемая модернизация позволит снизить энергонасышенность на 9,4%, себестоимость единицы работ на 9,3% и повысить производительность по сравнению с базовым вариантом увеличилась на 8,8 %;

- при применении модернизированного экскаватора годовой экономический эффект составит 36,65 млн.рубля в текущих ценах;