- •Анализ технологичности конструкции детали и выбор способа изготовления

- •Основными показателями технологичности горячештампованных деталей являются:

- •Наименьший расход материала;

- •Разработка чертежа поковки

- •2.2. Исходные данные для расчета:

- •3. Определение объема и массы поковки, объема и размеров заготовки

- •3.1. Определение объема поковки

- •3.2. Масса поковки определяется по формуле:

- •3.4 Определение размеров и выбор исходной заготовки.

- •4. Раскрой сортового проката. Определение нормы расхода металла

- •4.1 Норма расхода металла для проката торговой длины:

- •4.2 Норма расхода металла для проката кратной (мерной) длины:

- •5.1. Выбор нагревательного устройства.

- •Расчет переходов штамповки

- •7. Определение усилий и выбор технологического оборудования

- •7.1. Расчет массы падающих частей

- •7.2. Отделочные операции. Обрезка заусенца

- •8. Выбор типовой конструкции штампов. Конструирование штампов

- •8.1. Окончательный (чистовой) ручей

- •8.4. Разработка конструкции обрезного штампа.

- •8.5. Деталировка рабочих частей обрезного штампа.

- •8.6. Материал для деталей обрезного штампа.

- •9. Планировка рабочего места.

- •10. Расчет нормы штучного времени и составление технологической карты изготовления поковки.

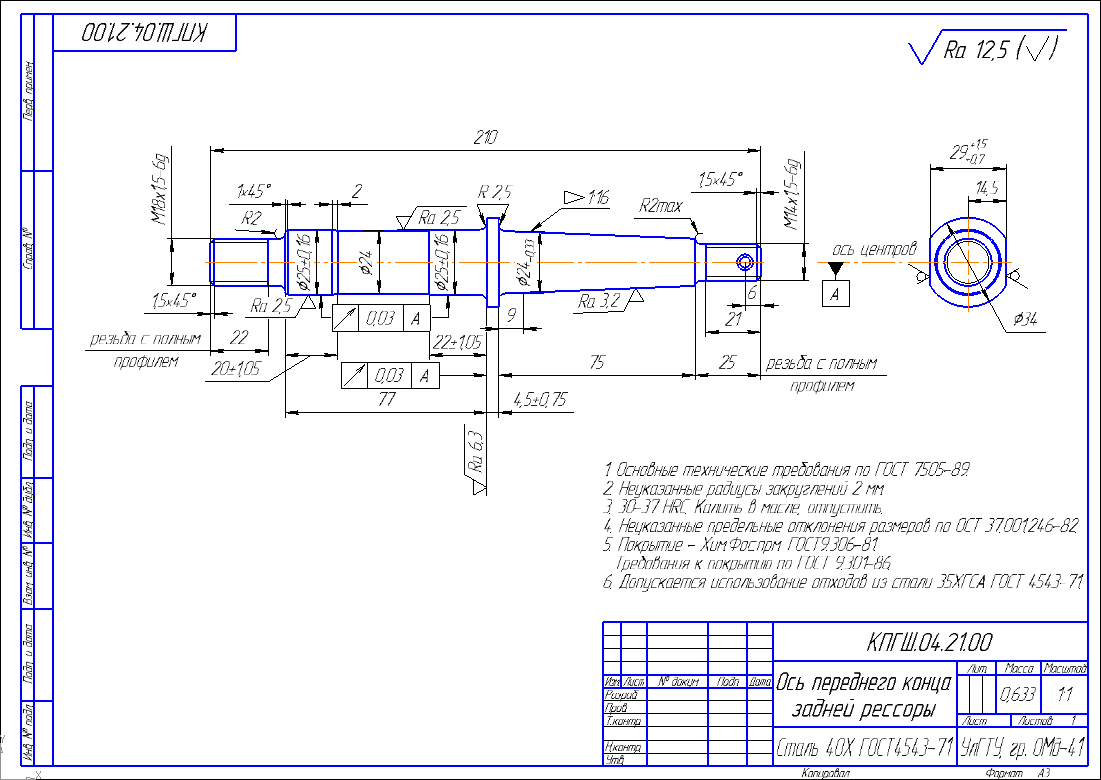

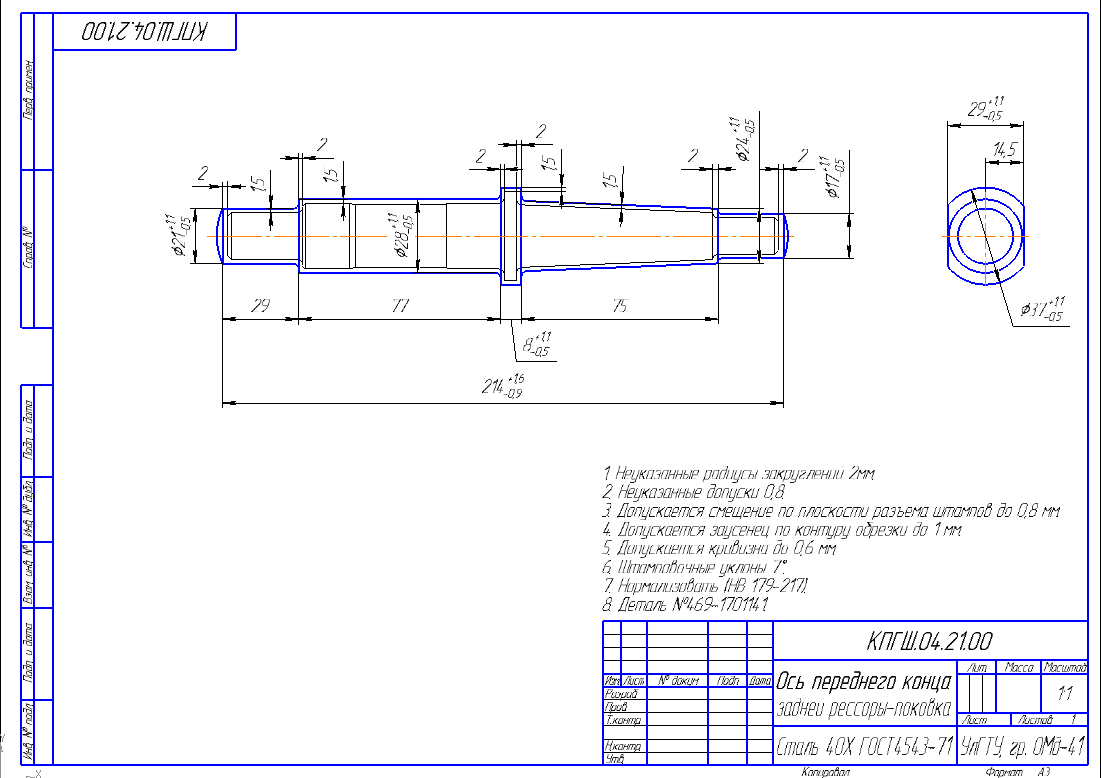

Разработка чертежа поковки

Чертеж поковки разрабатывают на основании чертежа готовой детали или чертежа обработанной поковки, поставляемой заказчику, при этом устанавливают припуски.

Рис. 1. Чертеж

детали

Рис. 1. Чертеж

детали

2.2. Исходные данные для расчета:

2.2.1. Масса поковки (расчетная)

;

(стр. 11 [1]),где Кр – расчетный коэффициент;

;

(стр. 11 [1]),где Кр – расчетный коэффициент;

=

0,633

кг; Кр = 1,45;

(табл. 3.1[1]);

=

0,633

кг; Кр = 1,45;

(табл. 3.1[1]);

Группа стали – М1 (табл. 3.2 [1]) .

Степень сложности определяем по соотношению Мп/Мф, где Мп – масса поковки; Мф - масса описывающей фигуры.

,

где Vф

- объем охватывающей фигуры –

параллепипеда,

,

где Vф

- объем охватывающей фигуры –

параллепипеда,

;

- плотность стали; =7,85

;

- плотность стали; =7,85 .

.

Мп/Мф = 0,633/1,5 = 0,633 .(п.3.3 стр. 13[1]).

Степень сложности С1.

Класс точности поковки определяем по табл.3.3[1] - Т5.

Исходный индекс – 10 (табл.3.4[1]).

2.3. Припуски и кузнечные напуски:

Дополнительные припуски, учитывающие:

Смещение по поверхности разъема штампа – 0,1 мм (табл.4.3[1]);

Отклонение от плоскостности, изогнутости и прямолинейности – 0,6 (табл.4.4[1]).

Размеры поковки и их допускаемые отклонения

Размеры поковки, мм:

210+0,8+0,2=213+1,4-0,2;

4,5+2,2+0,2=6,9+0,9-0,5;

77+1,2+0,2=78+1,1-0,5;

75+1,2+0,2=75,8+1,1-0,5;

32+2,2+0,2=34,4+0,9-0,5;

25+2,2+0,2=27,4+0,9-0,5;

24+2,2+0,2=26,4+0,9-0,5;

14+2,2+0,2=16,4+0,9-0,5;

18+2,2+0,2=20,4+0,9-0,5;

2.4.2 Радиус закругления наружных углов – 2 мм (табл.4.6[1]);

Рис.

2. Чертеж поковки

Рис.

2. Чертеж поковки

Также необходимо учитывать следующие припуски:

Допускаемая величина остаточного облоя – 0,5мм (табл.5,3[1]).

Допускаемые смещения по линии разъема штампа – 0,3 мм (табл.5.2[1]).

Допускаемые отклонения по изогнутости, плосткостности и от прямолинейности для плоских поверхностей – 0,6мм (табл.5.6[1]).

Допускаемые отклонения радиусов наружных углов – R1,6мм, (табл.5.8[1]).

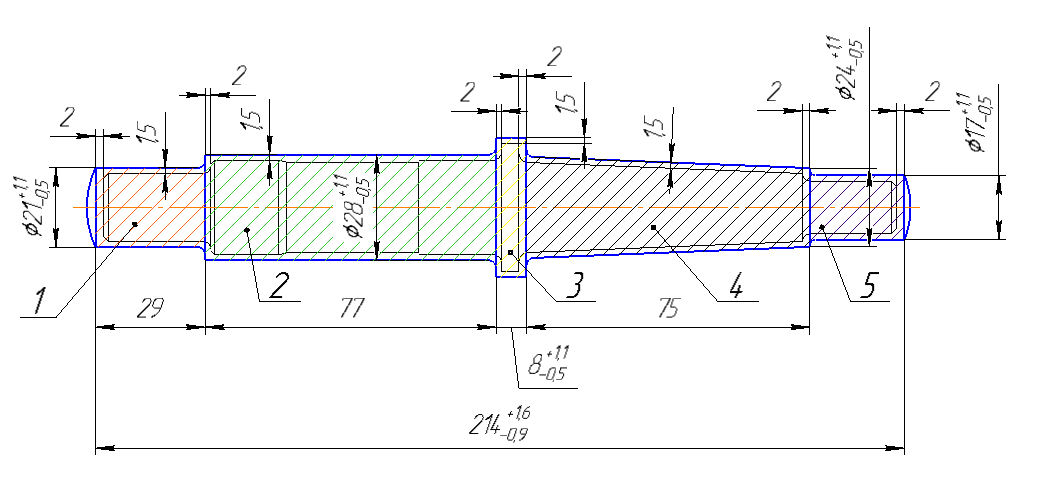

3. Определение объема и массы поковки, объема и размеров заготовки

Для определения объема поковки необходимо разбить поковку на несколько частей, представляющих собой простые геометрические формы. Масса поковки определяется как произведение объема на плотность металла, из которого она изготовлена.

3.1. Определение объема поковки

Vпок=V1 +V2 +V3 +V4+V5 – объем поковки, где V1 , V2 , V3 и V4 – объемы фигур, показанных на эскизе (см. рис.3).

Рис.

3. К расчету объема поковки.

Рис.

3. К расчету объема поковки.

При расчете объема применяем минимальные горизонтальные и максимальные вертикальные размеры (т.е. с учетом положительных и отрицательных допусков).

мм3.

мм3.

мм3.

мм3.

1

мм3.

1

мм3.

мм3.

мм3.

мм3.

мм3.

Таким образом, с помощью полученных расчетом данных, имеем, что объем всей поковки равен:

3.2. Масса поковки определяется по формуле:

где

где

плотность стали.

плотность стали.

Определяем величину мостика облойной канавки для поковки с площадью Fп:

(стр.349[2]

т.1),

(стр.349[2]

т.1),

где Fп – площадь поковки в плане.

Площадь поковки определим приближенно как сумму площадей трех прямоугольников:

Рис.4. К определению площади поковки в плане.

Т.к. производится штамповка двух деталей одновременно, то в формулу подставляем удвоенное значение Fп:

По табл.5 стр.350[2] т.1 выбираем ближайшее значение hз=1мм. Принимаем облойную канавку размерами: hз=1мм, b=7мм, b1=22мм, Sзк=0,8см (см. рис.4).

Рис. 5. Облойная канавка.

Объем заготовки с учетом потерь определяем по формуле ([2], стр.75 т.2):

,

где =1,5%(табл.14

стр.235[2] т.1) – угар металла,

,

где =1,5%(табл.14

стр.235[2] т.1) – угар металла,

-

суммарный объем поковки и облоя,

-

суммарный объем поковки и облоя,

-

объем облоя, где Sо=*Sзк

– площадь поперечного сечения облоя;

- коэффициент, учитывающий степень

заполнения облойной канавки,

=0,4(табл.7стр.362[2]);

-

объем облоя, где Sо=*Sзк

– площадь поперечного сечения облоя;

- коэффициент, учитывающий степень

заполнения облойной канавки,

=0,4(табл.7стр.362[2]);

;

;

-

периметр поковки по линии разъема;

-

периметр поковки по линии разъема;

Но т.к. производится штамповка двух деталей одновременно, то при расчете объема заготовки необходимо учитывать также объем перемычек между поковками и объем клещевины:

,

,

где

-

объем перемычки,

-

объем перемычки,

-

объем клещевины, размеры которой

определяем по табл.12(стр.373 [2] т.1);

-

объем клещевины, размеры которой

определяем по табл.12(стр.373 [2] т.1);

3.3 Расчет эпюры диаметров и построение расчетной заготовки. Выбор переходов

Для

ряда характерных сечений поковки находим

площадь поперечного сечения поковки с

облоем

(стр.353[2] т.1) и вычисляем диаметры расчетной

заготовки в этих сечениях:

(стр.353[2] т.1) и вычисляем диаметры расчетной

заготовки в этих сечениях:

(стр.353[2]

т.1).

(стр.353[2]

т.1).

Результаты расчетов сводим в таблицу 2.

Параметр |

Номера сечений |

||||||||

1 |

2 |

3,(4) |

5,(20), 6,(19) |

7,(18) |

8,(17), 9,(16), 10,(15) |

11,(14) |

12,(13) |

18 |

|

|

0 |

1130 |

2 |

1112,25 |

1234 |

625 |

504 |

64 |

0 |

|

0 |

1130 |

94 |

1176,25 |

1298 |

689 |

568 |

128 |

64 |

|

|||||||||

|

0 |

38 |

10,96 |

38,76 |

40,71

|

29,66

|

26,93 |

12,78 |

9,04 |

|

0 |

43,5 |

3,62 |

45,24

|

49,9 |

26,5 |

21,85 |

4,92 |

2,46 |

|

|||||||||

Табл.2

Рис. 6. Эпюры сечений заготовки

Объем

поковки с заусенцем:

,

,

Где

-

площадь эпюры сечений,

-

площадь эпюры сечений,

-

масштабный коэффициент,

-

масштабный коэффициент,

.

.

Площадь сечения средней расчетной заготовки определим по формуле:

(стр.354[2]

т.1).

(стр.354[2]

т.1).

Диаметр

средней расчетной заготовки:

.

.

Поковка вилки карданного шарнира относится к 1-ой группе 5-ой подгруппе типу Б. Для изготовления таких поковок кроме заготовительного необходим заготовительно-предварительный ручей с рассекателем для разгонки металла по направлению от оси полости под развилину (стр.336[2]т.1).

Комбинацию ручьев выбирают таким образом, чтобы:

(стр.356[2]

т.1),

(стр.356[2]

т.1),

где

–

общий коэффициент подкатки,

–

общий коэффициент подкатки,

–

произведение коэффициента подкатки

для выбранных ручьев.

–

произведение коэффициента подкатки

для выбранных ручьев.

По

диаграмме на рисунке 25(стр.357[2] т.1) при

массе заготовки 0,343 кг и коэффициентах

и

и

в качестве предварительного перехода

выбираем подкатку закрытую.

в качестве предварительного перехода

выбираем подкатку закрытую.

Но т.к. штампуются две поковки из одной заготовки, то более целесообразным будет применение пережимного ручья для пережима и незначительного набора металла за одно обжатие заготовки.

Для поковок данного типа применяют заготовительно-предварительный ручей с рассекателем и окончательный ручей.

Таким

образом,

будет равен произведению коэффициентов

подкатки для пережимного ручья (

будет равен произведению коэффициентов

подкатки для пережимного ручья ( ),

заготовительно-предварительного ручья

(

),

заготовительно-предварительного ручья

( )

и окончательного ручья (

)

и окончательного ручья ( )

( табл.9 стр.356[2] т.1).

)

( табл.9 стр.356[2] т.1).