- •Л/р №6 «Методы и средства измерений параметров точности цилиндрических зубчатых колес»

- •Лабораторная работа №6 «Методы и средства измерений параметров точности цилиндрических зубчатых колес»»

- •6.1. Цели работы

- •6.2. Нормирование точности зубчатых передач

- •6.3. Порядок выполнения работы

- •6.3.1. Определить основные геометрические элементы измеряемого зубчатого колеса.

- •6.3.2. Установить кинематическую точность проверяемого колеса.

- •6.3.3. Установить плавность работы проверяемого колеса.

- •6.3.4. Определить точность колеса по нормам контакта зубьев.

- •6.3.5. Установить вид сопряжения колеса по нормам бокового зазора.

- •Список литературы

- •Комплексы контроля зубчатых колес (гост 1643-81)

- •Нормы плавности работы (гост 1643-81)

- •Нормы бокового зазора (показатели j n min и far)

- •Нормы бокового зазора (показатель – eWmS , слагаемое II, мкм)

- •Нормы бокового зазора (tWm–допуск на среднюю длину общей нормали, мкм)

- •Нормы контакта зубьев в передаче (гост 1643-81) Суммарное пятно контакта

- •Модули нормальные

- •Отчет по выполнению лабораторной работы № 6 Методы и средства измерений параметров точности цилиндрических зубчатых колес

6.3.3. Установить плавность работы проверяемого колеса.

Для определения

точности зубчатого колеса по нормам

плавности работы предлагается измерить

колебание

измерительного межосевого расстояния

зубчатого колеса на один зуб

![]() ,

, т.е. разность между наибольшим в

наименьшим действительными межосевыми

расстояниями при беззазорном зацеплении

измерительного зубчатого колеса с

контролируемым при повороте на один

угловой шаг. Для измерения используется

межцентромер типа МЦ-160 или МЦ-300 (рис.6.8)

и измерительное колесо того же модуля,

что и колесо измеряемое. Так как

измерительное колесо является средством

измерений и его собственные погрешности

должны быть в 3-5 раз меньше соответствующих

погрешностей измеряемого колеса. Уровень

точности измерительного колеса на 2-3

степени выше. Это соответствует 4-6

степени по всем нормам точности, но без

дополнительного утонения зубьев.

Учитывая, что колебание измерительного

межосевого расстояния за полный оборот

колеса

позволяет

оценить радиальную составляющую

кинематической погрешности, по результатам

измерений этого параметра можно оценить

правильность измерений

и обоснованность взаимозаменяемости

этих параметров

при контроле.

,

, т.е. разность между наибольшим в

наименьшим действительными межосевыми

расстояниями при беззазорном зацеплении

измерительного зубчатого колеса с

контролируемым при повороте на один

угловой шаг. Для измерения используется

межцентромер типа МЦ-160 или МЦ-300 (рис.6.8)

и измерительное колесо того же модуля,

что и колесо измеряемое. Так как

измерительное колесо является средством

измерений и его собственные погрешности

должны быть в 3-5 раз меньше соответствующих

погрешностей измеряемого колеса. Уровень

точности измерительного колеса на 2-3

степени выше. Это соответствует 4-6

степени по всем нормам точности, но без

дополнительного утонения зубьев.

Учитывая, что колебание измерительного

межосевого расстояния за полный оборот

колеса

позволяет

оценить радиальную составляющую

кинематической погрешности, по результатам

измерений этого параметра можно оценить

правильность измерений

и обоснованность взаимозаменяемости

этих параметров

при контроле.

Схема измерения на приборе межцентромер МЦ-300

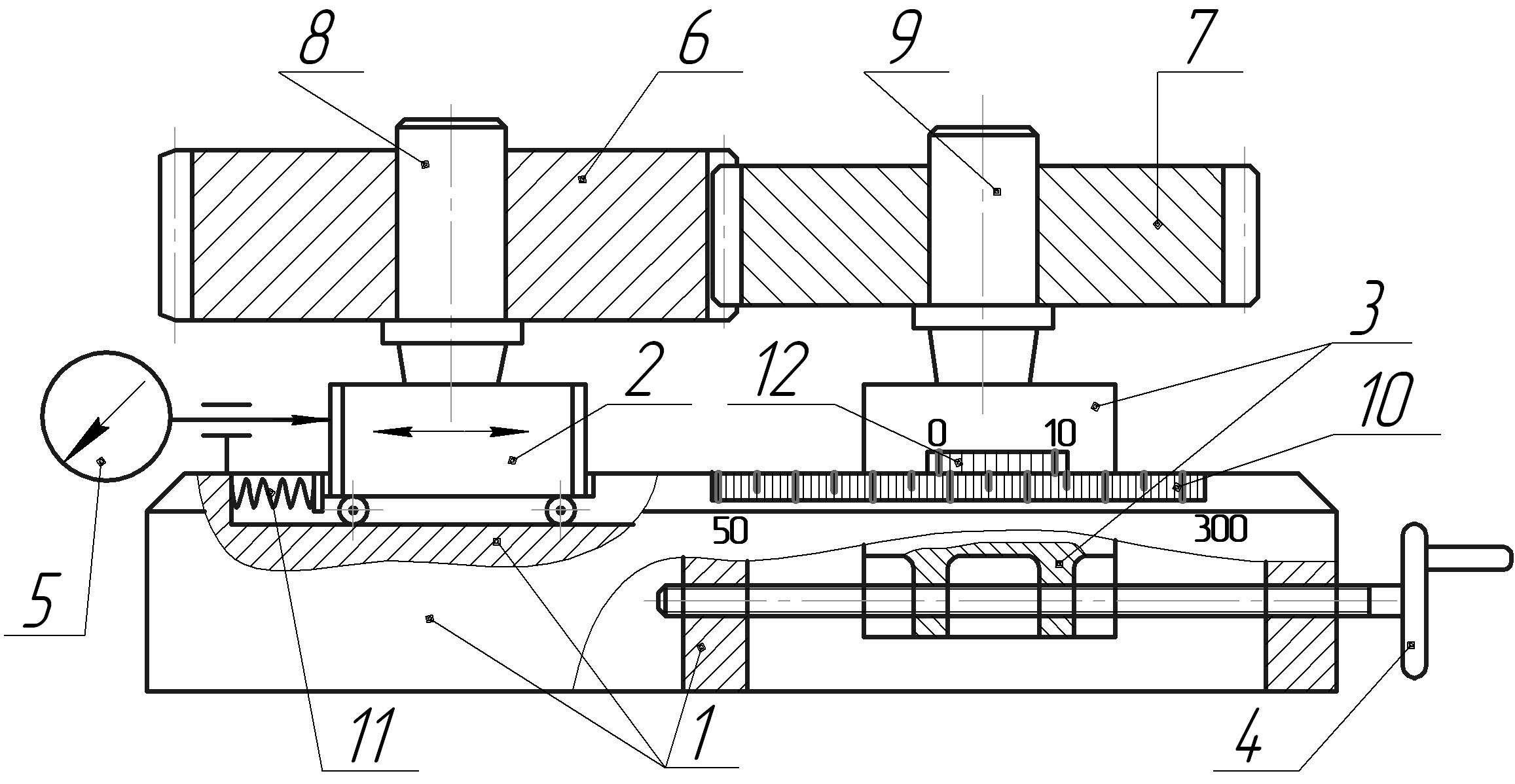

Измерительное (высокоточное) колесо 6 устанавливается на оправке измерительной каретки 2. Измеряемое колесо 7, в свою очередь, устанавливается на подвижной 3 каретке прибора. Вращая ходовой винт рукояткой 4, приводят зубчатые колеса в плотное зацепление. При этом стрелка индикатора 1 (1МИГ), показывающего перемещение измерительной каретки 2 должна сделать полный оборот (преднатяг 0,2 мм). Затем подвижную каретку 3 фиксируют винтом.

Рис. 6.8.Схема межцентромера типа МЦ-300

1 – корпус;

2 – подвижная каретка с измерительным колесом на оправке;

3 – неподвижная каретка с измеряемым колесом на оправке;

4 – рукоятка;

5 –индикаторная головка;

6 – измерительное колесо;

7 – измеряемое колесо;

8,9 – оправки;

10,12 – миллиметровая и нониусная линейки.

Вручную, плавно

поворачивая измеряемое колесо 7, отмечают

максимальное и минимальное показания

индикатора 1 на каждом зубе (шаге),

заносят эти значения в таблицу отчета.

Выполнив поворот колеса на 360

и построив график колебания измерительного

межосевого расстояния (пример графика

см. рис. 6.10 в Приложении 9) устанавливают

наибольшее колебание на одном зубе

![]() и за полный оборот колеса

.

и за полный оборот колеса

.

По результатам

измерения

дать

заключение о плавности работы,

проверяемого колеса. Величина

сравнивается с допустимым значением![]() из

приложения 4 или при отсутствии информации

о требуемой точности определяется

степень точности по НПР.

из

приложения 4 или при отсутствии информации

о требуемой точности определяется

степень точности по НПР.

6.3.4. Определить точность колеса по нормам контакта зубьев.

Для определения точности колеса по нормам контакта необходимо получить и измерить пятно контакта зубьев. ГОСТ 1643-81 предусматривает несколько возможных вариантов нормируемых параметров.

Суммарное пятно контакта - часть активной боковой поверхности зуба зубчатого колеса, на которой располагаются следы прилегания зубьев парного зубчатого колеса в собранной передаче после вращения под нагрузкой, устанавливаемой конструктором. Этот параметр характеризует контакт в готовом изделии и характеризует передачу в целом и под нагрузкой.

Для контроля отдельного колеса в рамках лабораторной работы больше подходит следующий параметр. Мгновенное пятно контакта -- часть активной боковой поверхности зуба колеса передачи, на которой располагаются следы его прилегания к зубьям шестерни, покрытым красителем, после поворота колеса собранной передачи на полный оборот при легком торможении, обеспечивающем непрерывное контактирование зубьев обоих зубчатых колес.

М гновенное

пятно контакта колеса можно измерять

не только в передаче, но и с измерительным

колесом на измерительном приборе при

номинальном их расположении. В данной

работе мгновенное пятно контакта

определяется с применением межцентромера

типа МЦ-160 или МЦ-300 (рис.6.8). На боковые

поверхности профилей зубьев измерительного

колеса 6 нанести кисточкой тонкий слой

краски (лазурь, смешанная с вазелиновым

маслом). Установить измерительное

колесо на оправку неподвижной каретки

2 прибора, а проверяемое колесо 7 - на

оправку подвижной каретки 3 прибора.

На линейке 5 установить номинальную

величину межосевого расстояния,

подсчитанного по формуле (2).

гновенное

пятно контакта колеса можно измерять

не только в передаче, но и с измерительным

колесом на измерительном приборе при

номинальном их расположении. В данной

работе мгновенное пятно контакта

определяется с применением межцентромера

типа МЦ-160 или МЦ-300 (рис.6.8). На боковые

поверхности профилей зубьев измерительного

колеса 6 нанести кисточкой тонкий слой

краски (лазурь, смешанная с вазелиновым

маслом). Установить измерительное

колесо на оправку неподвижной каретки

2 прибора, а проверяемое колесо 7 - на

оправку подвижной каретки 3 прибора.

На линейке 5 установить номинальную

величину межосевого расстояния,

подсчитанного по формуле (2).

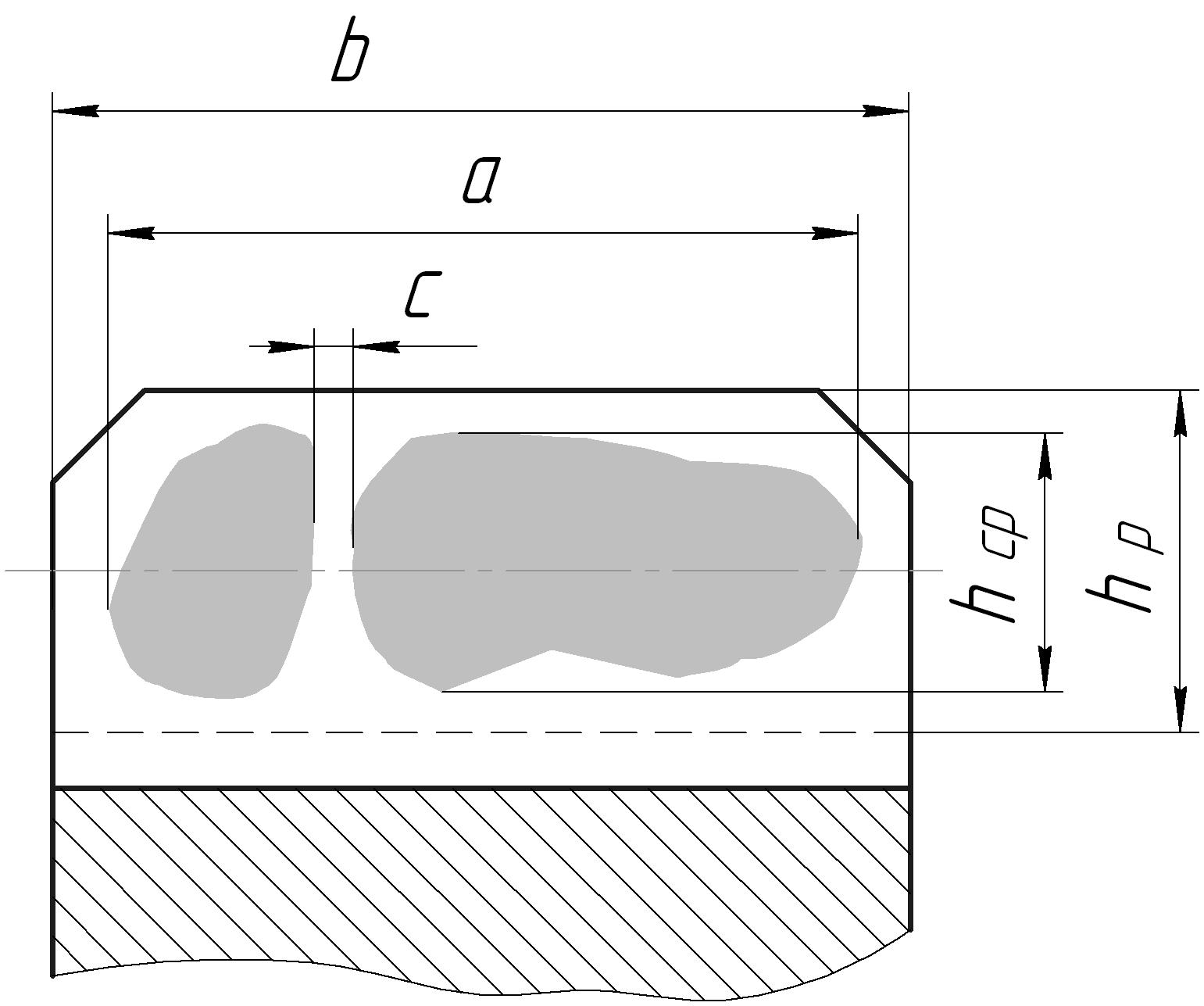

Рис.6.9. Размеры пятна контакта на поверхности зуба колеса.

Вращая измерительное колесо (измеряемое при этом слабо притормаживать, обеспечивая постоянное касание зубьев), повернуть измеряемое колесо на один полный оборот в прямом и обратном направлении. Снять проверяемое колесо и измерить штангенциркулем размер пятна контакта по длине и высоте зуба (рис. 6.9.).

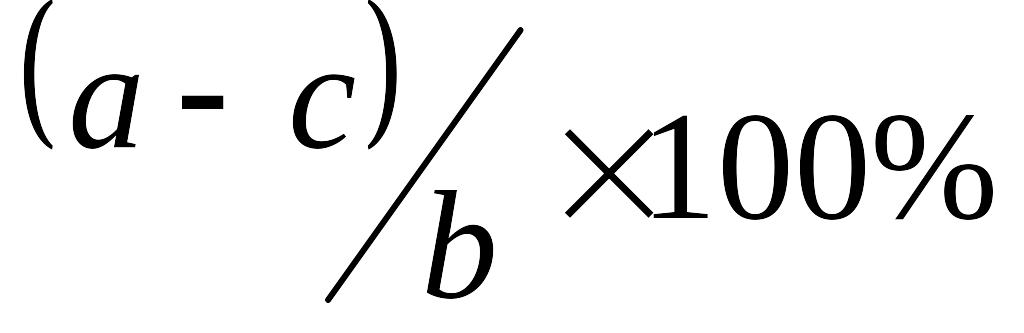

Относительный размер пятна контакта (в процентах) определяется:

а )

по длине

зуба:

отношением расстояния между крайними

точками следов прилегания к полной

длине зуба за вычетом разрывов:

)

по длине

зуба:

отношением расстояния между крайними

точками следов прилегания к полной

длине зуба за вычетом разрывов:

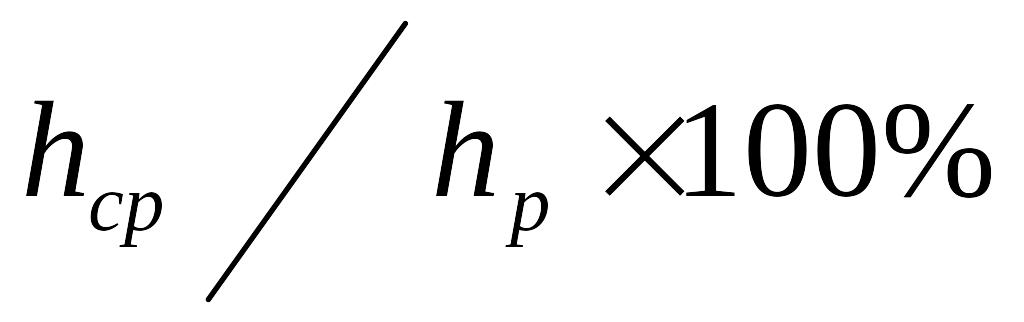

б) по высоте зуба: отношением средней высоты пятна прилегания

по всей длине зуба

к рабочей высоте зуба:

Полученные размеры пятна контакта по длине и высоте зуба сравнить с допускаемыми (см. приложение 6). Определить какой степени точности соответствует мгновенное пятно контакта зубьев. Следует иметь в виду, что допустимая площадь мгновенного пятна контакта должна быть увеличена по сравнению с площадью суммарного пятна контакта указанной в приложении 6, так как измерительное колесо на 2-3 степени точнее измеряемого и поэтому практически не вносит собственной погрешности в контакт зубьев (см. примечание 4 к таблице в приложении 6).