- •Л/р №6 «Методы и средства измерений параметров точности цилиндрических зубчатых колес»

- •Лабораторная работа №6 «Методы и средства измерений параметров точности цилиндрических зубчатых колес»»

- •6.1. Цели работы

- •6.2. Нормирование точности зубчатых передач

- •6.3. Порядок выполнения работы

- •6.3.1. Определить основные геометрические элементы измеряемого зубчатого колеса.

- •6.3.2. Установить кинематическую точность проверяемого колеса.

- •6.3.3. Установить плавность работы проверяемого колеса.

- •6.3.4. Определить точность колеса по нормам контакта зубьев.

- •6.3.5. Установить вид сопряжения колеса по нормам бокового зазора.

- •Список литературы

- •Комплексы контроля зубчатых колес (гост 1643-81)

- •Нормы плавности работы (гост 1643-81)

- •Нормы бокового зазора (показатели j n min и far)

- •Нормы бокового зазора (показатель – eWmS , слагаемое II, мкм)

- •Нормы бокового зазора (tWm–допуск на среднюю длину общей нормали, мкм)

- •Нормы контакта зубьев в передаче (гост 1643-81) Суммарное пятно контакта

- •Модули нормальные

- •Отчет по выполнению лабораторной работы № 6 Методы и средства измерений параметров точности цилиндрических зубчатых колес

Л/р №6 «Методы и средства измерений параметров точности цилиндрических зубчатых колес»

МИНОБРНАУКИ РОССИИ

ФГБОУ ВПО Ижевский государственный технический университет имени М.Т. Калашникова

Кафедра КТПМП

Лабораторная работа №6

«Методы и средства измерений параметров точности цилиндрических зубчатых колес»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ к лабораторным работам по дисциплине «Метрология, стандартизация и сертификация»

Ижевск, 2013

Составитель: ст. преподаватель кафедры КТПМП Береснева А.В.;

Методические

указания к лабораторным работам по

дисциплине «Метрология, стандартизация

и сертификация» для студентов направлений

150900.62 и 151900.62 и специальности 151001 очной

и заочной форм обучения. – Ижевск, 2013г.

–

Утверждены на заседании кафедры КТПМП

Протокол от 10.01.2013г. №_110_

Заведующий кафедрой КТПМП Гольдфарб В.И.

______.______.20___г.

Рецензенты:

Методические указания предназначены для проведения лабораторных работ по дисциплине «Метрология, стандартизация и сертификация» направлений 150900.62, 151900.62 и специальности 151001 очной и заочной форм обучения. Методические указания содержат описания схем, методов и средств измерений геометрической точности изделий машиностроения.

Лабораторная работа №6 «Методы и средства измерений параметров точности цилиндрических зубчатых колес»»

6.1. Цели работы

- изучить структуру норм точности цилиндрических зубчатых передач;

- изучить методы и средства контроля зубчатых колес в соответствии с различными контрольными комплексами;

- измерить зубчатое колесо по указанным параметрам;

- дать заключение о точности зубчатого колеса по различным нормам;

- оформить результаты работы в виде отчета.

6.2. Нормирование точности зубчатых передач

Основные эксплуатационные требования к цилиндрической зубчатой передаче нормируются в ГОСТ 1643-81.

Область распространения стандарта:

Эвольвентные цилиндрические зубчатые колеса и зубчатые передачи внешнего и внутреннего зацепления с прямозубыми, косозубыми и шевронными зубчатыми колесами с делительным диаметром до 6300 мм, шириной зубчатого венца или полушеврона до 1250 мм, модулем зубьев от 1 до 55 мм и нормальным исходным контуром по ГОСТ 13755-81.

Нормальная работа зубчатых передач обеспечивается:

- при постоянстве мгновенного передаточного отношения;

- при правильном контакте зубьев по высоте и длине;

- при создании бокового зазора между

неработающими профилями.

при создании бокового зазора между

неработающими профилями.

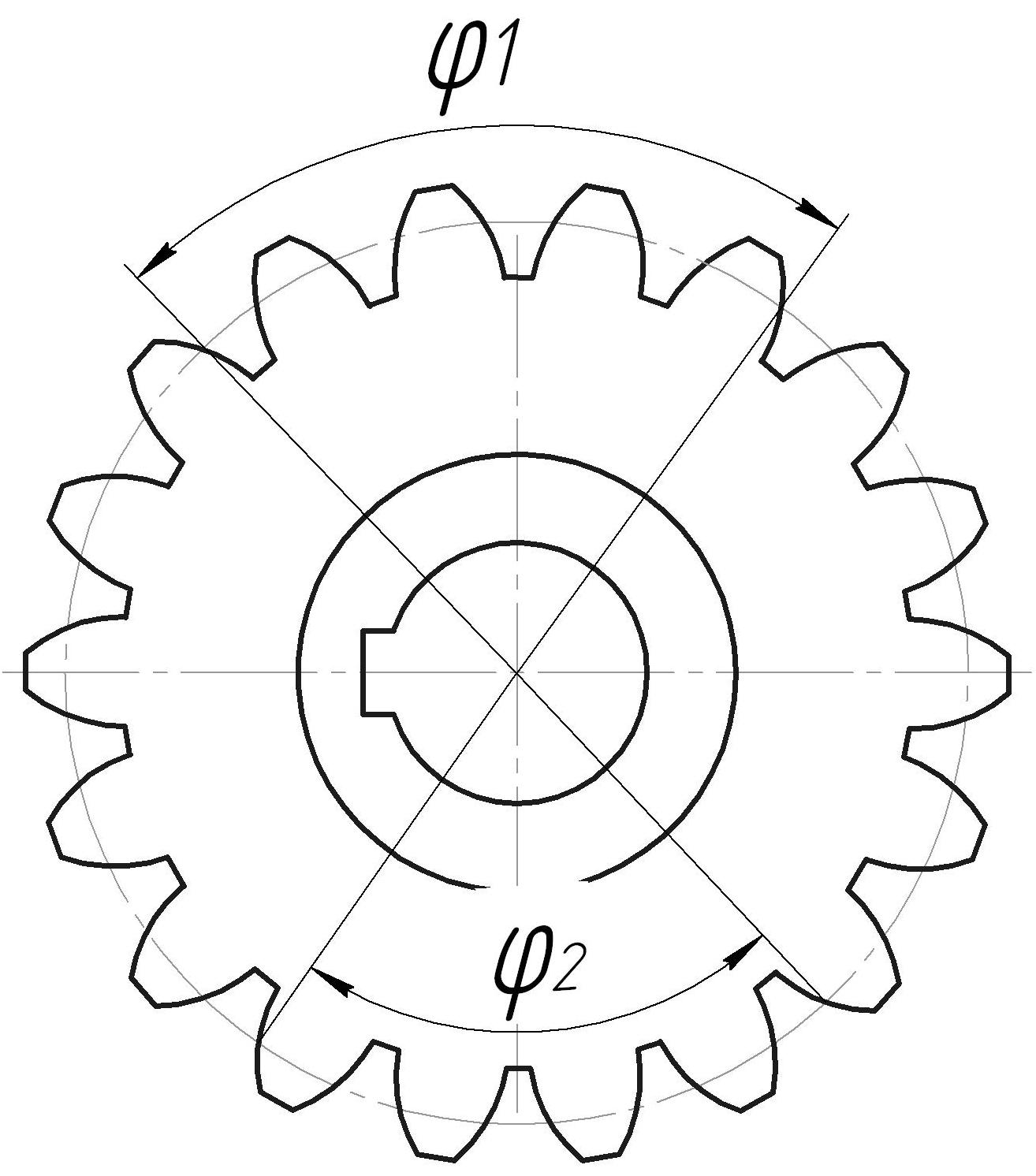

Постоянство мгновенного передаточного отношения определяет кинематику передачи и характеризует кинематическую погрешность и плавность работы передачи. При колебании мгновенного передаточного отношения изменяется угловое положение колеса 1 и 2 , по отношению к его теоретическому т положению в данный момент времени. Несовпадение теоретического и действительного углового положения и является кинематической ошибкой. Зубчатое колесо, показанное на рис.6.1, при наличии отклонений угловой скорости после поворота на 4 шага будет иметь кинематическую погрешность равную 1 = 1 - т или 2 = 2 - т. В первом случае оно может опередить теоретическое движение, во втором – отстать от него.

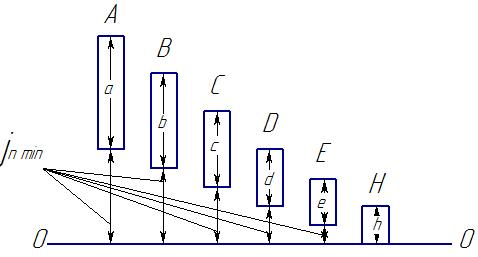

Г рафик

общей кинематической погрешности

представлен на рис. 6.2. Разложение общей

кинематической погрешности на составляющие

позволяет выделить первую гармонику

(собственно кинематическую погрешность)

и более высокочастотные гармоники

(например, зубцовую), характеризующие

плавность работы передачи.

рафик

общей кинематической погрешности

представлен на рис. 6.2. Разложение общей

кинематической погрешности на составляющие

позволяет выделить первую гармонику

(собственно кинематическую погрешность)

и более высокочастотные гармоники

(например, зубцовую), характеризующие

плавность работы передачи.

а)

б)

в)

Р

φ

φ

а) суммарная кинематическая погрешность;

б) собственно кинематическая погрешность;

в) местная кинематическая погрешность зубцовой частоты.

Стандартом установлено 12 степеней точности.

Для 1 и 2-ой степеней допуски пока не регламентированы.

Степени 3, 4, 5 предназначены для высокоточных передач;

6-я степень – для делительных механизмов;

7-я степень – для ответственных механизмов металлорежущих станков, ответственных передач в автомобилестроении, передач скоростных редукторов;

8-я степень – для колес средней точности общего машиностроения;

9-я степень – для колес пониженной точности;

10-12-е степени – для тихоходных колес низкой точности, используемых в сельхоз технике и т.п.;

Для каждой степени точности зубчатых колес и зубчатых передач установлены нормы: кинематической точности (НКТ), плавности работы (НПР) и контакта зубьев (НБЗ).

Для точных делительных передач наиболее важны нормы кинематической точности. Для высокоскоростных, силовых передач – нормы плавности работы. Для тяжело нагруженных, тихоходных передач – нормы контакта зубьев.

В зависимости от служебного назначения стандарт разрешает комбинировать нормы точности из различных степеней точности (ограничения по комбинированию см. в ГОСТ 1643-81).

Устанавливаются также шесть видов сопряжений зубчатых колес в передаче (НБЗ), обеспечивающих определенный гарантированный боковой зазор j n min : А, В, С, D, Е, Н, восемь видов допуска на боковой зазор, обозначаемых в порядке его возрастания буквами: h, d, c, b, a, z, y, x (рис. 6.3), и шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Боковой зазор возникает между рабочими боковыми сторонами зубьев колес, неактивными при данном направлении вращения.

Рис. 6.3. Допуски

бокового зазора

При отсутствии специальных требований видам сопряжений Н и Е соответствует вид допуска на боковой зазор h и класс отклонений межосевого расстояния II. Видам сопряжений D, С, В, А соответствуют виды допусков d, с, в, а и классы отклонений межосевого расстояния III, IV, V, VI соответственно.

Точность изготовления цилиндрических зубчатых колес и передач задается степенью точности и видом сопряжений по нормам бокового зазора.

Пример условного обозначения точности передачи со степенью точности 7 по всем трем нормам и видом сопряжения колес С: 7-С ГОСТ 1643-81.

Пример условного обозначения точности передачи со степенью 8 – по нормам кинематической точности, со степенью 7 – по нормам плавности работы, со степенью 6 – по нормам контакта зубьев, с видом сопряжений В и видом допуска на боковой зазор а: 8-7-6-Ва ГОСТ 1643-81.

В ГОСТ 1643-81 устанавливаются комплексы контроля для всех видов норм (см. приложения 1 и 2).

К омплекс

контроля строится так, чтобы в процессе

контроля выявилась суммарная погрешность

или все ее составляющие. При приемочном

или выходном контроле предпочтение

следует отдавать функциональным

(суммарным) параметрам

омплекс

контроля строится так, чтобы в процессе

контроля выявилась суммарная погрешность

или все ее составляющие. При приемочном

или выходном контроле предпочтение

следует отдавать функциональным

(суммарным) параметрам

![]() ,

,

![]() и суммарному пятну контакта, непосредственно

связанным с показателями качества

работы передачи. Однако, источники

возникновения погрешностей легче

выявить, контролируя их частные

составляющие или геометрические

показатели точности. Например, при

контроле кинематической точности колеса

вместо

и суммарному пятну контакта, непосредственно

связанным с показателями качества

работы передачи. Однако, источники

возникновения погрешностей легче

выявить, контролируя их частные

составляющие или геометрические

показатели точности. Например, при

контроле кинематической точности колеса

вместо

![]() можно

измерять радиальную составляющую

погрешности –

можно

измерять радиальную составляющую

погрешности –![]() или

или![]() ,

а также тангенциальную составляющую –

,

а также тангенциальную составляющую –

![]() или

или![]() ,

при контроле плавности работы колеса

вместо

,

при контроле плавности работы колеса

вместо

![]() –

измерять

–

измерять![]() и

и

![]() ,

вместо суммарного пятна контакта –

мгновенное пятно контакта колеса,

,

вместо суммарного пятна контакта –

мгновенное пятно контакта колеса,![]() ,

,![]() и

и![]() .

.

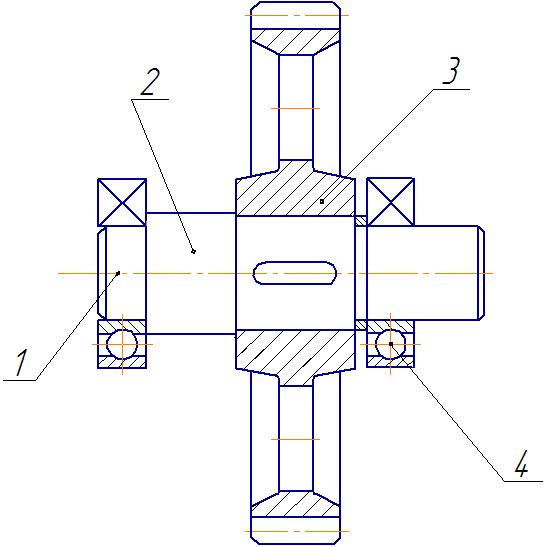

Рис. 6.4.

Типичная схема установки зубчатого

колеса на валу в редукторе

Следует отметить,

что точностные требования установлены

ГОСТ 1643-81 для зубчатых колес, находящихся

на рабочих осях в собранной передаче.

Если

измерительная база (чаще всего это ось

центров оправки, на которую установлено

зубчатое колесо или ось отверстия в

колесе) не совпадает с конструкторской

базой (рабочей осью), необходимо уменьшить

нормируемую стандартом величину

погрешности на величину составляющих

погрешностей, не учтенных системой

измерения. Например, радиальное биение

зубчатого колеса, измеряемое на оправке,

будет меньше радиального биения

относительно рабочей оси (см. рис. 6.4).

Разницей будет сумма величин биений

(удвоенных отклонений от соосности)

отверстия колеса 3 относительно посадочной

шейки вала 2 (если есть зазор), посадочной

шейки вала 2 относительно общей оси

подшипниковых шеек 1 и биений подшипников

4. Учитывая векторную природу, рассмотренных

выше погрешностей и вероятностный

характер их сложения, условно (в рамках

данной лабораторной работы) можно

принять величины допускаемых погрешностей

колеса в пределах (0,7…0,75)*Т (где Т - допуск

погрешности по ГОСТ 1643-81). Однако

необходимо понимать, что уменьшать

допуски из ГОСТа следует не во всех

случаях, а только для тех погрешностей,

величины которых изменяются при измерении

не от рабочих осей (например,

![]() ,

,![]() ,

,![]() ,

,

![]() ,

,![]() ,

,

![]() и т.п.). Наряду с вышеуказанными, нормируются

и параметры, допуски которых в ГОСТе

устанавливаются или относительно

измерительных осей (

и т.п.). Наряду с вышеуказанными, нормируются

и параметры, допуски которых в ГОСТе

устанавливаются или относительно

измерительных осей (![]() ,

,![]() )

или не зависят от смены оси

)

или не зависят от смены оси

![]() .

.

Кроме того, при выборе измерительной оправки необходимо обеспечить требуемую точность измерений, на которую в свою очередь влияет погрешности изготовления самой оправки и зазор в ее сопряжении с колесом. Величина допускаемой погрешности измерений [δизм] может быть принята от 1/5 до 1/3 допуска контролируемого параметра (см. Методические указания к лабораторной работе №2 (дополнение)).