- •1. Назначение и классификация котельных установок….

- •2. Состав и свойства твердого жидкого и газообразного топлива. Низшая и высшая теплота сгорания топлива. Понятие условного топлива

- •3. Горение топлива. Элементы теории проточного процесса горения топлива. Материальный баланс горения.

- •4. Теоретический объем воздуха и продуктов сгорания. Коэффициент избытка воздуха и действительный объем продуктов сгорания. Энтальпия воздуха и продуктов сгорания.

- •5. Общие понятия о тепловом балансе котельного агрегата. Характеристика потерь теплоты.

- •6 Коэффициент полезного действия котельного агрегата.

- •7. Классификация методов сжигания топлива. Основные характеристики топочных устройств.

- •8. Общие сведения о теплопередачи в топке. Теоретическая температура горения. Количество тепла, переданного в топке.

- •9. Требования предъявляемые к воде и пару. Непрерывная и периодическая продувка.

- •10. Сепарационные устройства парогенератров

- •11. Расчет конвективных поверхностей нагрева паровых и водогрейных теплогенераторов (теплообмен в конвективных поверхностях нагрева парогенераторов)

- •12. Естественная и принудительная циркуляция в парогенераторах и водогрейных котлах

- •13. Назначение и устройство пароперегревателей

- •14. Назначение и устройство водяных экономайзеров, схемы включения.

- •Расчетной температуры топочных газов на выходе из газохода (конвективного пучка)

- •15. Воздухоподогреватели

13. Назначение и устройство пароперегревателей

Пароперегреватель, обычно отсутствующий в промышленных котельных агрегатах либо служащий только для небольшого перегрева пара, в энергетических котельных агрегатах становится особенно важной поверхностью нагрева. Это обусловлено тем, что с повышением давления и температуры пара относительная доля тепла, расходуемого на перегрев, заметно возрастает, поскольку с ростом температуры перегретого пара его энтальпия увеличивается, а с повышением давления насыщенного пара она уменьшается. Различают пароперегреватели конвективные и комбинированные.

Конвективный пароперегреватель размещают в газоходе котельного агрегата, обычно сразу же за топкой, отделяя его от топки двумя-тремя рядами кипятильных труб в вертикально-водотрубных котлах или небольшим фестоном, образованным трубами заднего экрана, в котельных агрегатах экранного типа. Комбинированный пароперегреватель состоит из конвективной части, размещаемой там же, где и конвективный пароперегреватель, а также радиационной и полурадиационной частей, размещаемых в топке. Конвективный пароперегреватель устанавливают в котельных агрегатах низкого, среднего и – в отдельных случаях, высокого давления, когда температура перегретого пара не превышает 440–510° С. В котельных агрегатах высокого и закритического давления, когда возникает необходимость очень высокого перегрева пара, устанавливают пароперегреватели комбинированного типа. В мощных котельных агрегатах высокого и закритического давления различают также первичный и промежуточный пароперегреватели. В первичном пароперегревателе осуществляют первичный перегрев произведенного котлом пара перед подачей его в турбину. В промежуточном пароперегревателе повторно перегревают пар, после того как он проходит частьвысокого давления турбины, до температуры, близкой к начальной. Изготовляют пароперегреватели из стальных труб наружным диаметром от 28 до 42 мм, изгибаемых в змеевики большей частью с вертикальным расположением их. Скорость пара в трубах пароперегревателя выбирают, исходя из условия обеспечения надежности температурного режима труб, руководствуясь значениями массовой скорости для первичных пароперегревателей 500–1200 кг/м2·ч. При выборе скорости движения пара учитывают, что гидравлическое сопротивление пароперегревателя не должно превышать 10% рабочего давления пара. При конструировании пароперегревателей скорость пара в них принимают в пределах 25–10 м/сек; причем, чтобы не получить слишком больших гидравлических потерь, ее принимают тем меньше, чем больше давление пара.

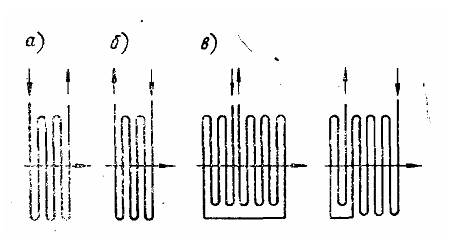

Пар из барабана 1 поступает в радиационную часть 2, размещенную на потолке топочной камеры, затем в полурадиационную часть 3, выполненнуюв виде ширмового пароперегревателя, размещенного на выходе из топки, и далее по потолочным трубам 4 – в первую ступень конвективного пароперегревателя 5. Пройдя эту ступень, пар через пароохладитель 6 и вторую ступень конвективного пароперегревателя 7 выходит в сборный коллектор (камеру) перегретого пара. Радиационная часть пароперегревателя характерна тем, что она, так же как и топочные экраны, воспринимает тепло путем излучения от факела. Ее размещают не только на потолке топочной камеры, но и на стенах ее, часто между трубами экрана. Полурадиационные ширмовые пароперегреватели выполняют в виде отдельных плоских ширм из параллельно включенных труб. Эти ширмы размещают параллельно на расстоянии 500–2000 мм на выходе из топки перед фестоном. Тепло ширмовый пароперегреватель воспринимает как конвекцией от дымовых газов, омывающих его трубы, так и излучением слоя этих газов, проходящих между отдельными ширмами. Схемы включения пароперегревателей. Надежность работы змеевиков пароперегревателя зависит от способа подвода насыщенного и отвода перегретого пара из него.В настоящее время наилучшей схемой считается такая, по которой змеевики пароперегревателя присоединяются не непосредственно к барабану котла, а через коллектор с размещенными в нем пароохладителями. Такую схему стараются применять во всех конструкциях. По отношению к потоку газов пароперегреватель может включаться (рис. 8.1.2) по прямоточной, противоточной, параллельной и смешанной схемам.

Первая схема (а) требует наиболее развитой поверхности нагрева, но все змеевики, с точки зрения температур, работают в облегченном режиме. Эта схема применяется при малых перегревах пара и больших температурах газа, когда температурный напор на концах пароперегревателя получается достаточно большим.

Рис. 8.1.2. Схема включения пароперегревателей по отношению к потоку газов: а – прямоток; б – противоток; в – смешанный.

Вторая схема (б) – противоток – позволяет иметь наименьшую поверхность нагрева, но ее можно применять при сравнительно небольших перегревах пара, до 400° С, когда удается обеспечить температуру стенки на выходе не более 450° С и ограничиться применением углеродистой стали. Третья схема (в), по которой осуществляются параллельный и прямой

токи, применяется при больших температурах пара, более 450°С, и если требуется как можно сильнее понизить температуру стенок трубок змеевиков, обращенных к топке и тем самым довести до минимума длину участков труб, выполняемых из легированной стали. Приведенные схемы – принципиальные и в отдельных случаях усложняются введением промежуточных коллекторов, двукратным изменением движения пара по отношению к газовому потоку. Эти усложнения схем имеют свою цель: во-первых, обеспечить регулирование перегрева пара за счет размещения в промежуточных коллекторах поверхностных пароохладителей; во-вторых, снизить влияние температурного перекоса в газовом потоке на перегрев стенок отдельных змеевиков, что часто наблюдается при большой ширине котла.

Основные принципы регулирования перегрева пара. Регулирование температуры выдаваемого пара из котла в настоящее время осуществляется только охлаждением его. Каких-либо устройств, перепускающих часть газового потока, помимо пароперегревателя, как правило, не делают, так как они себя не оправдали. Следует иметь в виду, что с понижением форсировки котла уменьшается и температура пара. Учитывая это, поверхность нагрева пароперегревателя олределяют из расчета перегрева пара на 25–30% больше, чем требуется по номиналу. Соответственно этому рассчитывают и пароохладитель. При форсировке менее номинальной температура пара снижается и пароохладитель соответственно уменьшает пределы регулирования. Наиболее простым решением было бы охлаждать пар по выходе его из пароперегревателя в поверхностном или впрыскивающем охладителе. Однако при этом будут наблюдаться большие перегревы трубок змеевиков при форсировках котла, и они могут перегорать. Учитывая это обстоятельство,

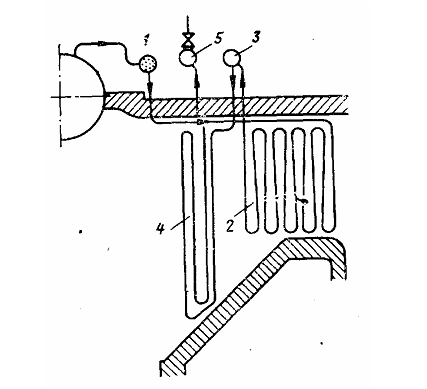

такой способ регулирования применяют только при сравнительно небольшой температуре перегрева – до 400°С. Более целесообразно охлаждать пар в промежуточном коллекторе (рис. 8.1.3), в котором располагают поверхностный охладитель. Через него пропускают часть воды, идущей на

питание котла.

Изменяя количество воды, проходящей через этот охладитель, можно изменять и температуру пара в нем, а следовательно, и на выходе из пароперегревателя. Недостаток данной схемы регулирования – возможность появления пленок конденсата на поверхности нагрева пароохладителя и опасность проскока этой образовавшейся воды через пароперегреватель, что может вызвать неравномерный перегрев пара по отдельным змеевикам. Лучшим решением будет такое, если пар из промежуточного коллектора посту-

пит к теплообменнику, охлаждаемому котловой водой. Теплообменник может быть отдельно стоящим, соединенным с барабаном циркуляционными трубами, расположенными внутри барабана котла. При такой схеме регулирования пленок конденсата из охлаждаемого пара образовываться не будет и температура пара будет снижаться более равномерно. Применяют также охлаждение насыщенного пара по выходе из барабана котла, влияя на влажность его перед входом в пароперегреватель. Пар можно охлаждать как питательной, так и котловой водой; последнее лучше, так как увлажнение пара идет более равномерно по всему объему без образования пленок конденсата.

Наибольшее распространение получил способ охлаждения пара в промежуточных коллекторах. Как указывалось ранее, часть пароперегревателяиногда располагают в топке. При такой схеме колебание температуры пара на выходе будет меньше вследствие сохранения сравнительно стабильного режима температуры в топке, а влияние дополнительного перегрева в конвективной части не сильно скажется на общем перегреве пара. Регулятор перегрева при такой схеме будет работать в более облегченном режиме.

Рис. 8.1.3. Схема регулирования перегрева пара: 1 – пароохладитель; 2 –

второй по ходу газов пакет змеевиков; 3 – промежуточный коллектор; 4 –

первый по ходу газов пакет змеевиков; 5 – выходной коллектор