- •1. Роль гибкости (переналаживаемости) производства. Типовые и групповые технологические процессы. Технологичность конструкций изделий для условий автоматизированного производства.

- •3. Основные принципы построения технологии механической обработки в автоматизированных производственных системах (апс).

- •4. Классификация гпс по уровням управления. Гибкие производственные острова (гпо). Особенности компоновки гпо. Области использования гпо.

- •5. Гибкие производственные модули (гпм) для обработки корпусных деталей.

- •6. Подсистема интегрированного контроля за качеством продукции в гпс. . Интегрированный контроль за качеством процесса механической обработки.

- •Выбор основного технологического оборудования. Специфические особенности гпм, как основных компонентов гпс.

- •Гпс. Особенности компановки гпс. Области использования гпс.

- •9. Подсистема снабжения инструментами. Снабжение инструментом вручную на обрабатывающих центрах. Способы управления инструментом на базе эвм

- •10. Выбор основного технологического оборудования. Гибкие производственные модули (гпм) для обработки деталей типа тел вращения.

- •12. Производительность автоматизированных систем.

- •13. Выбор основного то гпс. Транспортные средства снабжения заготовками и изделиями в гпс для обработки крупных корпусных деталей.

- •14. Подсистема снабжения инструментами. Интегрированный контроль за качеством инструментов.

- •15. Классификация гпс по уровням управления. Гибкие производственные ячейки (гпя). Особенности компоновки. Области использования гпя

5. Гибкие производственные модули (гпм) для обработки корпусных деталей.

Гибкий производственный модуль (ГПМ) — система, состоящая из единицы технологического оборудования (обрабатывающий многооперационный центр), оснащенная устройством числового программного управления (УЧПУ) и средствами автоматизации технологического процесса (автоматическая смена инструмента и заготовок), которая автономно функционирует и ее можно встраивать в систему более высокого уровня. В модуль может входить обрабатывающий многооперационный центр с роботизированной или манипуляторной сменой инструмента и заготовок, имеющий возможность интеграции в погрузочно-разгрузочную и транспортно-накопительную системы, контрольно-измерительную систему и возможность управления от ЭВМ верхнего уровня.

К основным техническим характеристикам ГПМ относятся:

1) Класс точности(П—повышенной точности; В—высокой точности; А—особо высокой точности, С—особо точные (прецизионные)),

2) Технический уровень числового программного устройства (УЧПУ)( по индексами, входящими в наименование модели станка: Ф1 – станки с цифровой индикацией (в том числе с предварительным набором координат); Ф2 – станки с позиционными и линейной интерполяцией по двум координатам; Ф3 – станки с контурными прямолинейными и криволинейными системами интерполирования одновременно по трем координатам; Ф4 – станки с универсальной системой управления для позиционно-контурной обработки по 4-м координатам и более).

Важнейшие технические характеристики модуля:

Для вертикальных сверлильно-фрезерно расточных станков:

- наибольший диаметр сверления, максимальное число оборотов шпинделя, скорость быстрых перемещений, время смены инструмента от стружки до стружки и размеры стола .

Для горизонтальных расточных станков:

- диаметр расточного шпинделя, максимальное число оборотов шпинделя, скорость быстрых перемещений, время смены инструмента от стружки до стружки и размеры стола.

Основные требования к конструкции ГПМ.

ГПМ требуют высокой точности позиционирования по осям, при дискретности отсчета перемещения 1 мкм для большинства станков, а в базовом исполнении, точность позиционирования по осям должна быть не менее +/- 5 мкм. по европейским стандартам VDI. Наши стандарты менее жесткие и зависят от моделей станков и их габаритов и колеблются для, сравнимых вариантов для станков, например, сверлильно-фрезерно-расточных в пределах +/-7-10мкм.

6. Подсистема интегрированного контроля за качеством продукции в гпс. . Интегрированный контроль за качеством процесса механической обработки.

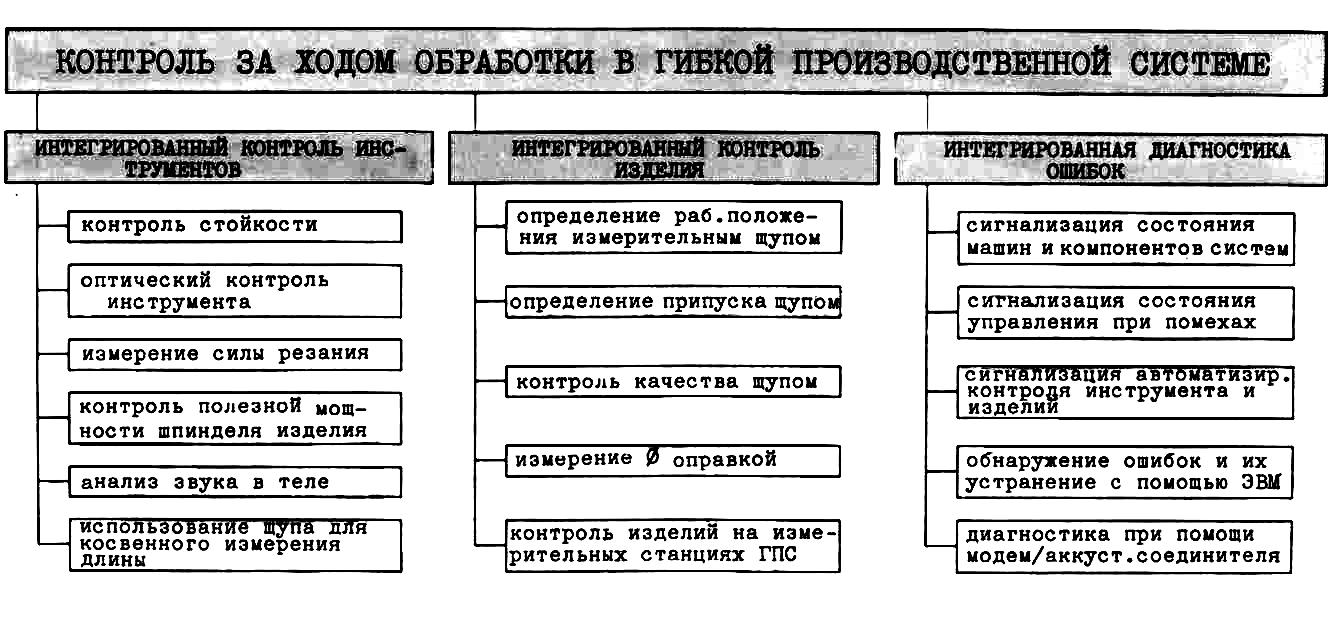

Работа ГПС с периодами производства, требующими лишь незначительное количество персонала, требует всеобъемлющего контроля, в него входит (рис. 6.32):

1. Контроль за инструментами, участвующими в сверлильных и фрезерных операциях,

2. Измерение заготовок в рабочем помещении машины перед их обработкой,

контроль качества изготовленных деталей,

3. Функциональный контроль и диагностика ошибок отдельных компонентов системы.

Контроль за компонентами системы позволяет своевременно обнаружить причины, вызвавшие останов или брак, и принять меры по их устранению с целью повысить готовность системы.

Работа ГПС в периоды производства при безлюдном или малолюдном обслуживании (третья смена) требует объемлющего контроля, в который входит:

1.Контроль над инструментами, участвующими в сверлильных и фрезерных операциях,

2. Измерение заготовок в рабочей зоне станка перед их обработкой,

3. Контроль количества изготовленных деталей,

4. Функциональный контроль и диагностика ошибок отдельных компонентов системы.

5. Визуальный контроль с помощью установленных непосредственно в зоне обработки детали видеокамер.

Для прецизионных измерений предназначены системы с абсолютным измерением, работающие независимо от измерительной системы станка.

Для измерения отверстий используются специальные контрольные оправки. Особые преимущества создают при этом контрольные оправки с измерительными системами ощупывания, поскольку с их помощью можно установить отклонения в микронах, что дает возможность подлежащий регулированию сверлильный инструмент откорректировать с соответственной точностью.

В настоящее время предлагаются измерительные машин в качестве автономных измерительных ячеек полностью интегрированных в технологический процесс, которые в автоматическом режиме по программе заданной в УЧПУ машины производят необходимые измерения.