- •11. Особенности переноса электродного металла в дуге при сварке в углекислом газе и смеси аргона с углекислом газом.

- •12. Строение сварочной дуги. Процессы, проходящие в различных участках дуги. Потенциал ионизации элемента.

- •13. Термический цикл сварки, понятие, основные параметры.

- •14. Эффективная погонная энергия процесса сварки. Влияние погонной энергии на параметры термического цикла.

- •16. Сварочная ванна, ее образование при дуговой сварке. Форма ванны, головная и хвостовая части ванны. Коэффициент формы проплавления. Температура ванны.

- •18. Взаимодействие расплавленного металла с содержащимся в газовой фазе кислородом. Источники кислорода в газовой фазе. Воздействие продуктов окисления стали на качество сварного шва.

- •19. Взаимодействие расплавленного металла с содержащимся в газовой фазе азотом.

- •20. Взаимодействие расплавленного металла с содержащимся в газовой фазе водородом. Источники водорода в газовой фазе. Влияние водорода на качество сварного соединения.

- •21. Раскисление металла (стали) сварочной ванны. Осаждающее и диффузионное раскисление.

14. Эффективная погонная энергия процесса сварки. Влияние погонной энергии на параметры термического цикла.

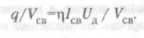

Эффективная погонная анергия q/VCB — это количество теплоты, вводимое при сварке плавлением в единицу длины однопроходного шва или валика. Она измеряется в Дж/см. При дуговой сварке:

Металл, как и термический цикл сварки, реагирует не на отдельные параметры сварочного процесса (силу сварочного тока, напряжение дуги и скорость сварки), а на количество теплоты, которое в него вводится сварочной дугой в результате одновременного действия в различных комбинациях всех указанных параметров.

Практически оценить эффективность погонной энергии при ручной дуговой сварке можно, пользуясь следующей приближенной зависимостью:

q/Vсв=650S, (4)

где S — площадь сечения валика шва, мм2; VCB — скорость сварки, см/с.

Зная значения погонной энергии или параметров режима сварки, можно определить площадь сечения валика сварного шва и наоборот.

Из изложенного следует, что термическим циклом сварки, оказывающим определяющее влияние на структуру и свойства металла зоны термическою влияния, а следовательно и сварного соединения в целом, при ручной дуговой сварке можно эффективно управлять следующими параметрами процесса: силой сварочного тока Iсв, напряжением дуги Uд, скоростью сварки Vсв. начальной температурой металла (температурой подогрева) Тн.

Уменьшение погонной энергии сварки снижает усадочную силу и деформацию, возникающие при сварке. Поэтому следует назна чать и использовать способы и режимы сварки, обеспечивающие минимальные тепловложе- ния на один проход. Поскольку эффективная погонная энергия пропорциональна сечению валика (см. формулу (4)), то сварку необходимо выполнять на режимах, формирующих валики с возможно малыми поперечными сечениями. Многопроходная сварка в этом отношении имеет преимущество перед однопроходной. Следует, однако, при определении технологии сварки иметь в виду и другие требования, предъявляемые к процессу и качеству сварных соединений, например, относящиеся к скорости охлаждения металла после сварки, производительности и т.д.

15. Скорость охлаждения металла в термическом цикле сварки и ее влияние на свойства сварного соединения. Оценка процесса охлаждения металла по показателю t8/5 – времени охлаждения в диапазоне 800 – 500оС для свариваемых конструкционных сталей.

Скорость охлаждения металла в термическом цикле сварки играет исключительно важную роль в формировании конечной структуры металла шва и зоны термического влияния и, как следствие, свойств всего сварного соединения. высокие скорости охлаждения при сварке ряда марок сталей способны приводить к появлению в ЗТВ закалочных структур, существенному снижению вязкости металла и даже к образованию холодных трещин. Чрезмерно низкие — к перегреву металла и общему понижению эксплуатационных характеристик. Поэтому скоростью охлаждения металла при сварке нужно и можно управлять.

Мгновенную скорость охлаждения металла, т.е. скорость охлаждения при заданной температуре или в данной точке термического цикла, при однопроходной сварке стыковых соединений или наплавке валика на лист малой толщины (до 10мм) можно вычислить по формуле:

, 0С/с.

, 0С/с.

Мгновенную скорость охлаждения при наплавке валика на массивное тело (15-20мм) вычисляют по формуле:

, 0С/с.

, 0С/с.

Поскольку у большинства конструкционных сталей фазовые превращения при остывании в процессе сварки происходят в интервале температур 800-500°С, для оценки скорости охлаждения металла в термическом цикле сварки часто используют время охлаждения t8/5 в диапазоне температур 800-500°С.

Длительность охлаждения в интервале температур 800-500°С металла шва и ЗТВ при сварке листов малой толщины или наплавке валика на лист малой толщины определяют по формуле:

K – коэффициент, учитывающий различные условия теплоотвода стыковых и угловых швов от расплавленного металла к основному.

Для стыкового однопроходного шва К=1. Для угловых швов, форма которых способствует более интенсивному теплоотводу и вследствие повышению скорости охлаждения металла – К=0,7. Для многопроходного стыкового шва К=0,9.

Время охлаждения металла шва и ЗТВ при сварке листов большой толщины или наплавке валика на лист большой толщины рассчитывается по формуле:

К=0,45 – 0,7