- •Расчет участка

- •Цель занятий

- •Порядок выполнения работы

- •Практическое занятие №1

- •Практическое занятие №2 расчет количества основных рабочих

- •Состав рабочих участка (цеха)

- •Практическое занятие №3 расчет количества вспомогательных рабочих

- •Практическое занятие №4 определение площадей участка (цеха)

- •Вспомогательная площадь

- •Практическое занятие №5 технологические расчеты сборочного участка

- •Нормы расстояний между сборочными столами и между верстаками

- •Практическое занятие №6 определение количества работающих в сборочном цехе (участке)

- •Библиографический список

- •Приложения

- •Выбор вариантов для контрольной работы №2

- •Технологические расчеты участка механосборочного цеха

- •443100. Г. Самара, ул. Молодогвардейская, 244. Главный корпус.

- •443100. Г. Самара, ул. Молодогвардейская, 244.

Практическое занятие №5 технологические расчеты сборочного участка

При выполнении контрольной работы №2 студент производит технологические расчеты сборочного участка механосборочного цеха по исходным данным, приведенным в прил. П3. Выбор данных производится студентом по последним двум цифрам номера зачетной книжки. По предпоследней цифре выбирается программа годового объема сборки машин, шт. По последней цифре выбирается объем выпуска деталей, и сумма штучного времени на изготовление одной детали.

Если номер зачетной книжки оканчивается на «00», то это означает, что оба варианта – десятые.

Выбрав исходные данные, производится расчет оборудования, числа слесарей для изготовления деталей перед сборкой, числа сборщиков и определяются площади сборочного участка, включая площадь склада для готовой продукции.

Годовой, действительный фонд работы оборудования и рабочего определяются студентом в контрольной работе №1.

При выполнении контрольной работы №2 студент изображает планировку оборудования только сборочного участка механосборочного цеха. Планировка оборудования производится в масштабе 1:100 и 1:50. Нормы расстояний между сборочными стендами и между слесарными верстаками даны в таблице 4.

Студент сам выбирает форму организации сборочного процесса (конвейерную или стационарную) и производит расчеты согласно выбранной форме организации работы.

РАСЧЕТ НЕОБХОДИМОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ

При стационарной сборке число сборочных стендов определяется через пропускную способность сборочного стенда, рассчитываемую по формуле:

![]() ,

,

где Фд.ст. – действительный годовой фонд времени работы стенда в 1 смену, ч; m – число смен работы оборудования; Тсб – трудоемкость сборки одной машины, ч.

Число сборочных стендов (рабочих мест) определяется по формуле:

![]()

где Ср – расчетное число сборочных стендов, шт; Мпр – количество машин, собираемых в год, шт; Мст – пропускная способность одного стенда, шт в год.

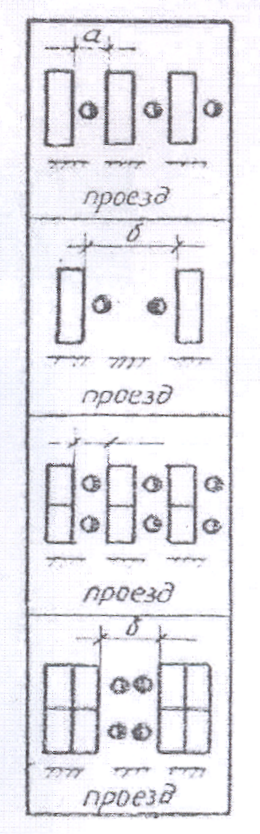

Нормы расстояний между сборочными столами и между верстаками

Таблица 4

Рабочие места |

Норма (в мм) при сборке узлов размером |

|||

Наименование |

Расположение |

Эскиз |

до 800×800 |

800×800 1500×1500 |

Сборочные столы |

«В затылок» (а) |

|

1000 |

1700 |

Попарно по фронту (б) |

2000 |

2500 |

||

Верстаки |

«В затылок» (а) |

1000 |

- |

|

Попарно по фронту (б) |

2000 |

- |

||

При конвейерной сборке количество рабочих мест (стендов) определяется по формуле:

![]()

где Мсб – количество рабочих мест общей (узловой) сборки в сборочном отделении; ΣΤсб. – суммарная трудоемкость сборки всех машин в год; m – число смен работы оборудования; Фд.ст.–действительный, годовой фонд времени работы оборудования, ч; Рср – средняя плотность работы (принимается в пределах 1,2…1,8).